超大截面钢箱梁桥位制造与施工技术

宋一雷,戴宇超

(上海振华重工(集团)股份有限公司,上海 200125)

1 引言

全球各地的大跨度桥梁中,钢箱梁结构是最常被采用的结构,它以便于架设,方便制造,可用跨度大为特点而活跃于大跨度桥梁的设计中。由于全国甚至全球各地的制造及运输成本的问题,为了减少现场管理的负担,钢箱梁制作一般采用工厂、桥位相结合的方式。而其中超大截面的钢箱梁为满足运输需求,通常会采用板单元工厂制造、现场工地拼装箱体的方式。本文以齐鲁黄河大桥为例,介绍超大截面钢箱梁的桥位工地流水线的制造工艺。

齐鲁黄河大桥主桥结构形式为网状吊杆组合梁拱桥,桥梁总长3 077.2 m,包括主桥、南北岸接线引桥、匝道桥梁等结构,将制造步骤共分为板单元制造和钢箱梁整体拼装两个阶段。

2 钢箱梁桥位现场节段拼装

现场组装钢箱梁节段,由多个且不同的板单元进行装配,最终在胎架上组成梁段。胎架应使用专用胎架,提交设计要求并进行计算,之后通过马板对板单元进行固定。为避免暴力拆卸对母材造成损伤,产生咬边及弧坑,现场人员应对马板相关的拆除进行监督,严禁以锤击的方式拆除马板,应在距母材表面1~3 mm 处用气割切除,并在切割完成后,对该位置进行打磨[1]。

钢箱梁的专用胎架适用于整体组装,在设计之初,应确保其承载力,防止后续生产组装过程中因胎架承载力不足,基础发生沉降,从而影响钢箱梁的成形,造成形变或损伤。与此同时,专用胎架的设计应保证刚度,防止在后续拼装时胎架变形,对钢箱梁的外形造成影响,最终导致钢箱梁发生形变或在局部位置积聚应力,产生安全隐患。为控制胎架的位置及高程,需要设立基准点,严格按照施工工艺进行监控与调整,防止误差的产生。而在后续的钢箱梁组装时,基准点可以便于对板单元位置或各种构件进行定位,从而确保钢箱梁段整体的精度要求,减小制作时的误差。

钢箱梁总拼时,应同时进行组装、焊接和预拼装,这样能有效地减少后续的时间损耗,加快生产进度。根据场地的长度,以“10+1”为基准,在场地进行连续的钢箱梁组装及预拼装步骤。钢箱梁每轮完成时,应确保最后一处节段用于下轮的总拼,从而控制每一轮钢箱梁节段装配的线型,减少桥位现场装配可能出现的误差及错误。

钢箱梁总拼并验收合格后,将分段运至整体报验区进行修补和完工报验。在打磨与完工报验结束后,以液压平板车依顺序将分段运至涂装厂房进行打砂涂装。涂装完成后用液压平板车转至缓存区和提梁区。

3 钢箱梁桥位流水线施工

钢箱梁涂装完成并转运至提梁区后,由现场工人对梁段编号进行涂装标识,具体位置及要求按涂装工艺执行。之后,安设吊装用吊耳,确认吊耳与钢丝绳连接无误后,通过设置好的提梁站将钢箱梁吊起,如图1 所示。

图1 钢箱梁提梁站起吊

钢箱梁起吊至一定高度后,悬停数分钟确定其稳定性。然后通过下方的滑移轨道,将托梁用平台移动至钢箱梁下方。之后提梁站下放钢箱梁至平台上,确保放置平稳后拆除吊索具。通过滑移轨道将钢箱梁移动至桥位位置。如图2 所示。

图2 滑移轨道与运梁平台

钢箱梁到达指定位置后,通过牵引绳索与桥位支架上的液压千斤顶(见图3)进行步履式顶推,使钢箱梁节段与前一节段相接,之后进行线型的调整与焊接。焊接完成的节段通过步履式顶推往前端进行移动。

图3 液压千斤顶

3.1 提梁站与运梁平台的选用

为减少耗时与成本,钢箱梁桥位的提升,采用提梁站的方式进行操作。提梁站有着起吊跨度大、可提升吨位大的优点。常见的提梁站的设计,分为移动式提梁站与固定式提梁站两种方案。其中,移动式提梁站便于拆装,能方便灵活地在不同位置进行移动,对于整个施工现场的吊装工作能有效灵活地进行操作。而固定式提升站安全性能更高,便于组装,施工速度提升速度更快而便捷。综合现场环境考虑,最终选用了固定式提升站作为钢箱梁节段提升用的方案。

运梁平台采用滑轨式设计,通过牵引机构的拉动,能有效地在桥位与提梁站之间进行运动,便于钢箱梁节段的运输。运输平台需要能有效承受钢箱梁节段的重量,按照工艺要求进行施工。提梁并运输时,应搭设警戒线,防止运梁过程中发生碰撞或其他安全事故。

3.2 桥位顶推的选用

相较于其他的桥位钢箱梁移动方案,桥位顶推施工是目前桥梁建设中经常采用的方式。顶推的优点在于机器所需设备简便,无须大型起重设备吊装钢箱梁。其次,节省桥位施工用地,无须占用多处地点进行吊装设备的安装与钢箱梁的存放。整体模板便于周转,同时,因其千斤顶与牵引绳索位于桥位支架上方,在桥梁建设中不会影响通航,能有效节约劳动力,施工更加安全。常见于连续梁、简支梁、拱桥、斜拉桥等结构[2]。

顶推施工工艺类型主要分为后顶式、拖拉式、轨道式和步履式等,其中以拖拉式及步履式较为常见。

步履式顶推的工作原理,是通过总控与分控相互结合的方式,同步操作位于桥位支架上方的液压千斤顶,可以有效地保证液压千斤顶顶推时的同步性,防止发生偏差。同时,该顶推方案的滑动面与钢箱梁底部无关,液压千斤顶与钢箱梁接触面较小,不会发生大规模的摩擦,对钢箱梁主体结构的伤害降到了最低。步履式顶推的支反力由于计算机控制的原因,便于及时调整与检查[3]。

拖拉式顶推的工作原理,是在辅助水泥墩与过渡墩之间,按照工艺要求,铺设搭建对应的钢桁架平台。该平台的搭建便于后续板单元的拼装,并且在其上设置滑道与顶推用千斤顶,与辅助水泥墩及钢箱梁主塔的横梁上同步搭设,从而通过千斤顶循环重复运作,拉动对应的钢绞线牵引拖拉滑靴移动,直到完成钢箱梁的顶推。该顶推方案对钢桥的地形要求低,可以在山区大跨度进行使用,机械组合较为常见,便于采购,便于工期的控制。钢桥的拼装精度较高,易于控制施工质量。同时,比起步履式顶推施工,该施工可用于多个作业面整体同步施工,从而有效控制制作工期。

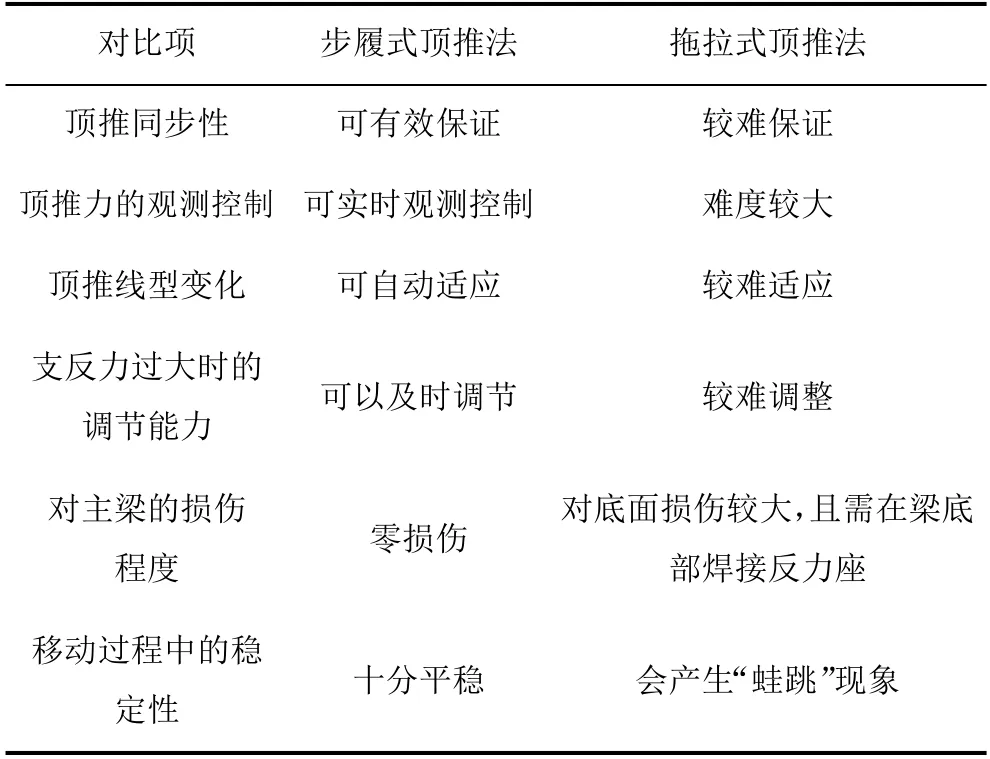

齐鲁黄河大桥根据现场情况与不同方案的综合考虑,步履式顶推在施工控制,钢箱梁损伤以及主体结构的整体受力都明显较推拉式顶推更优,具体分析见表1。所以最终选用了步履式顶推的方式进行桥位钢箱梁的移动。

表1 步履式顶推与拖拉式顶推法对比分析

钢箱梁桥位吊装采用的提梁站—运梁小车—桥位支架的工作流程,其优点在于降低了桥位钢箱梁运输的困难与损耗。通过液压千斤顶与牵引绳索对钢箱梁进行位移,仅需在主桥最南侧进行提梁站的搭设,从而避免了梁段运输的问题。

3.3 桥位现场作业

钢箱梁节段在桥位顶推至前一节段后,通过监控单位的数据计算,调整出适当的线型与高程,之后用马板固定后再进行焊接。桥位现场的工作主要分为以下内容:(1)不同钢箱梁节段之间的接口环缝的焊接与检验;(2)钢箱梁内部U 肋与I肋之间的连接板,高强螺栓的安装与紧固;(3)U 肋及I 肋嵌补段之间的打磨焊接、焊缝检查等;(4)油漆补涂与一些附属设施,如水管等的安装。

钢箱梁节段通过运梁平台转送至顶推平台上时,需要通过全站仪对其线型与预拱度进行测量,确保其精度与准确度,同时,按照监控单位要求,预防一定的焊接反变形量。在后续桥位现场作业中,钢箱梁环缝焊接完成后,需再次通过全站仪复测其线型,如有影响,则需要再次修正,从而保证整体线型无误,满足项目工艺要求与施工要求。

顶板、底板、斜底板、腹板环焊缝无损探伤检验合格后,安装高强螺栓,并进行初拧。初拧完成后对全部高强度螺栓复拧;按同样的顺序完成高强度螺栓的终拧,并用密封胶密封螺纹。

4 结语

超大截面钢箱梁的桥位制造过程中,以基准控制、公差控制等措施,减小了钢箱梁的误差,确保了精度的控制,从而减少了实际装配中的失误。节段预拼装的操作,有效确保了整体线型及端口匹配平顺,减少了后续的调整,大幅度提高了制造效率。而提梁站与步履式顶推方式的选择,能有效进行施工控制,减小钢箱梁损伤及主体结构的整体受力,减少现场施工的工期流程与额外的运输等消耗,为以后相似类型的超大截面钢箱梁桥位的流水线设计提供了宝贵的经验。