LDX油田产能释放分析研究

崔云辉(中海石油(中国)有限公司天津分公司,天津 300459)

1 背景介绍

标准化设计和建造可实现海上各平台设施以“搭积木”式扩建,有力推进了海上油田高效开发[1]。基于此理念,也为海上石油平台的生产工艺优化改造提供了可能。油气集输系统是由油气集输工艺流程中物流流经的装置、设备、管网等构成的流程网络[2]。产能建设地面规模的优化,归根结底取决于地下地上的综合优化,特别是对产量和稳产期的预测,是确定地面规模的依据[3]。

根据LDX-3项目对LDX至LDZ混输海管的最新校核结果,海管入口最大操作压力为3 273 kPaA,解除了之前海管入口最大操作压力的瓶颈限制,具备了海管提压进行产能释放的条件。

对于一个集输系统来说,由于各设施和管线大小长度已定,在不对其进行改造的条件下,运行费用中可变参数直接决定其成本费用的大小[4]。LDX原油流程所涉及的设备主要有:计量分离器(V-1310)、原油电加热器(EH-2010)、多相流量计(MFM-2020)。三台设备的设计压力均为2 500 kPaG。

如果对流程提压,当压力接近设计压力时,需要对电加热器及多相流量计隔离,原油走旁通流程,根据实际生产状况,隔离电加热器及多相流量计不会影响流程正常运行,但是多相流量计的旁通流程为6”(φ150.2 mm)管线,会产生一定的限流;提压后,计量分离器可能无法进行油井计量。

工艺管线:原油流程工艺管线压力等级最低的位置在计量分离器前后,管线为300 LB,对应设计压力为5 MPa,理论上可以满足流程提压需求。

工艺流程瓶颈汇总:(1)提压后,电加热器及多相流量计需隔离,原油走旁通流程,但是多相流量计的旁通为6”(φ150.2 mm),会产生一定的限流。(2)提压后,计量分离器可能无法进行油井计量。(3)提压后,由于闭排泵扬程限制,将影响闭排泵转液至原油流程。

2 产能释放方案分析

根据以上生产流程及仪表设备现状分析,可以将LDX油田产能释放分两步走。

第一步:初步提压,由于LDX闭排泵的最大扬程为224 m(2.24 kPa),受此压力限制,将初步提压压力控制到2 200 kPa,即电加热器入口压力不超过2 200 kPa。

此时流程设备及仪表附件均满足使用需求,流程不需要做出改变。

第二步:进一步提压,电加热器入口压力超过2 200 kPa。

进一步提压的前提是更换闭排泵,解决闭排泵转液的问题。在此基础上,还需要:(1)隔离电加热器、多相流量计,原油走旁通流程;(2)计量分离器隔离停运,无法进行油井计量;(3)电加热器入口、海管入口的压力信号需要修改关断值。

做完上述工作后,可以根据油藏建议,继续进行油井提频或启动油井。

方案选择:为确保流程的安全可靠运行,并考虑到油井计量的需要,第二步提压措施目前暂时不具备实施条件,因此现阶段将LDX油田的产能释放方案锁定在“第一步”。

3 产能释放实施过程(初步提压)

3.1 准备工作

(1)梳理LDX油田原油系统流程管线的历次腐蚀检测报告:通过梳理腐蚀检测报告,原油系统管线状况良好。2019年第二次腐蚀检测显示挂片点位的腐蚀速率均低于0.025 mm/a,为低度腐蚀[1]。

(2)对原油系统流程管线进行超声波测厚:3月19日LDX生产人员对生产流程管线部分位置进行超声波测厚,未发现明显薄弱位置。

(3)对计量分离器、电加热器及多相流量进行隔离检查,确认是否能够实现有效隔离:经过现场检查确认,可以有效隔离。

3.2 实施步骤

依据LDX油田产能释放方案,在实际操作中,初步提压分解为三个阶段实行。

(1)初步提压第一阶段:油井放产、新井投产。3月23日依据产能释放方案对LDX油田进行初步提压,提压措施为:LDX-A7d井扩一级油嘴生产、LDX-A11d井定压放气阀开半圈,调整井LDX-A20S1井投产。初步提压生产稳定后,产能释放效果明显。3月23日对LDX油田初步提压后,增加液量218.55 m3/d、增加气量18 929 m3/d的情况下,LDX电加热器、海管入口压力均上涨约120 kPa,仍有一定的提压空间。

(2)初步提压第二阶段:LDX-A1H、LDX-A12井恢复生产、LDX-A20S1井放产。按照产液恢复计划,3月30日LDX-A12井启泵生产,4月1日LDX-A1H井启泵生产,两口井恢复生产后,合计增加液量563.4 m3/d,增油28.68 m3/d,增加产气1 005 m3/d。4月8日LDXA20S1井开定压放气阀1/2圈,增油21.92 m3/d。LDX加热器入口压力上涨130 kPa,海管压力上涨30 kPa,仍有一定的提压空间[2]。

(3)初步提压第三阶段:LDX-A3S1新井投产。4月15日LDX-A3S1井投产,LDX油田增油207.36 m3/d,增气7 584 m3/d,LDX电加热器入口压力上涨100 kPa、海管入口压力上涨90 kPa,计量分离器压力上涨160 kPa,是否有提压空间需进一步评估。

初步提压第三阶段后LDX油田剩余提压空间分析。

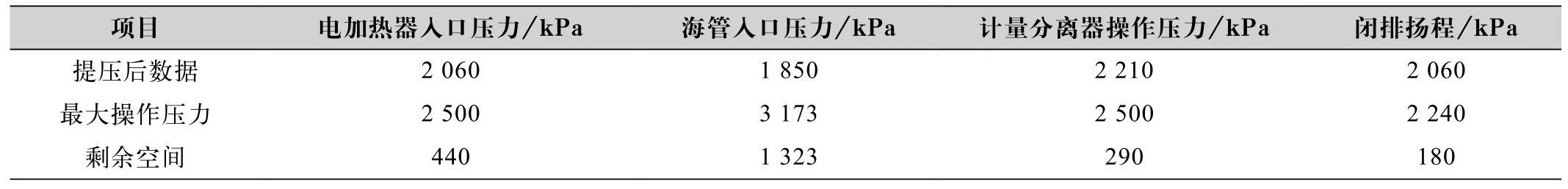

如表1所示,4月15日对LDX油田初步提压后,LDX油田电加热器、油气混输海管、计量分离器、闭排等设备目前均能满足流程安全运转需要。

表1 4月15日提压后流程瓶颈节点压力比对

4 剩余提压空间预测

目前工况下,LDX油田的电加热器、混输海管具有一定的提压空间,但是计量分离器设计压力与操作压力差值接近290 kPa,LDX闭排与生产管汇压力差值接近180 kPa,受计量分离器安全阀可靠性及闭排泵泵效的影响,继续提压的可行性需要进一步评估[3]。

4.1 剩余提压空间评估依据

对LDX油田提压后流程压力的变化主要采用归纳法与反推法进行估算。归纳法是指根据LDX油田近期油田产量、气液比、海管压力的相关数据进行归纳,若有一定的线性关系,则可依据该经验公式进行推测LDX-A06、LDX-A18井投产后流程压力数值。依据达西定律,在理想状态下,管道流量、压差成线性关系,若归纳出LDX油田的产量、气液比、流程压力等相关数据成线性关系,则可利用归纳的线性关系推测流程压力的上升空间。

4.2 对LDX油田产量、流程压力进行归纳

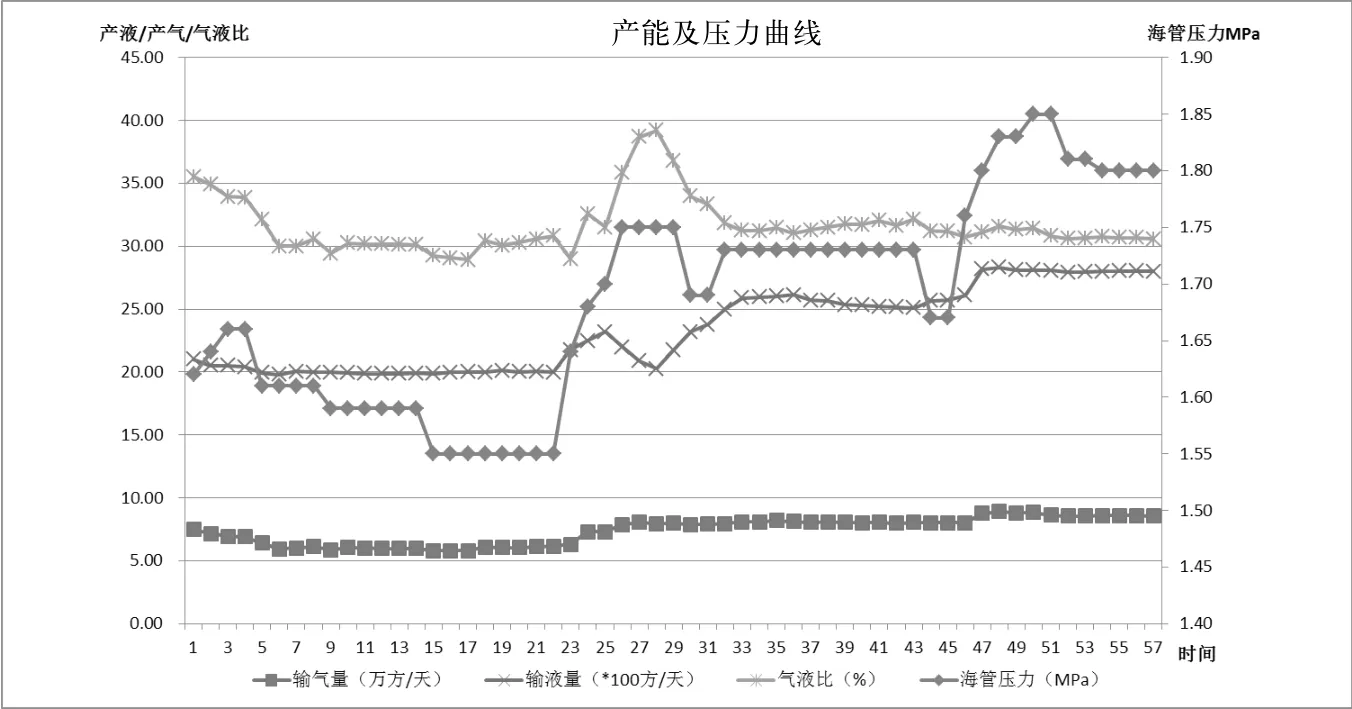

如图1所示,分析LDX油田2020年3月1日至今的产量、气液比、海管压力等关系曲线,可以看出,海管压力与气液比及输气量之间均有对应函数关系,根据气液比的定义可以推出海管压力与产气量应该呈二次函数关系,为了简便运算,在一定区间,气液比变化幅度较小,可以认为其为常量,因此海管压力与产气量近似呈线性关系,据此使用内插法可以对LDX油田LDX-A06、LDX-A18井投产后流程压力进行估算[4]。

图1 产能及压力趋势图

4.3 提压后流程压力估算

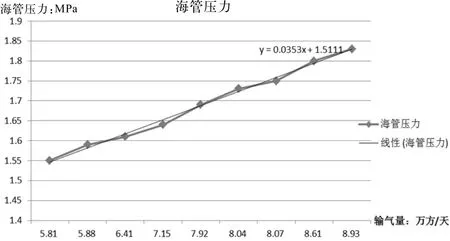

依据上述假设条件及函数关系,对不同投产模式下的流程压力进行估算,绘制数据模拟曲线,如图2所示。

图2 海管压力拟合趋势图

由表2可知,在A06井与A18井多种组合生产形式中,各项流程压力均低于设计压力,满足流程运行需要。考虑到经验公式的不准确,实际运行压力有可能大于该估算值,LDX油田进一步提压的空间极其有限。

表2 提产预测统计表

5 结语

本文以LDX油田产能释放瓶颈的解决为目标,通过分析现有流程状况与设计限值,制定了基于现场实际的分步提压放产策略,初步提压后LDX产能释放明显,增液量989 m3/d,增气量27 750 m3/d,达到了预期效果,油田流程工况满足安全运行要求。同时,采用归纳法与内插拟合法,对剩余提压放产潜力进行了评价,达到了预定目的。