抽拉速率对DD5单晶高温合金定向凝固组织及偏析的影响

齐永顺 李丰文 玄伟东 王 江 任忠鸣 李传军

(1.上海大学省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444;2.上海市钢铁冶金新技术开发应用重点实验室,上海 200444;3.上海大学材料科学与工程学院,上海 200444)

高温合金发展水平是衡量一个国家航空发动机和工业燃汽轮机发展水平的一个重要标志。尽管高温合金的研究已经取得了很大进展,但在单晶叶片制备过程中,由于工艺参数控制不合理,在定向凝固涡轮叶片的内部或表面经常出现一些凝固缺陷,如杂晶、雀斑、显微疏松等,严重降低了高温合金叶片的综合力学性能[1-3]。

DD5合金是我国自主研制的第二代镍基单晶高温合金,具有优良的高温强度、耐腐蚀性能和高温组织稳定性,主要用于重型燃汽轮机的涡轮叶片。与第一代单晶高温合金相比,DD5合金含约3%(质量分数)的Re元素,且难熔元素含量增加。一方面,Re元素显著提升了合金的高温蠕变性能;另一方面,Re等难熔元素含量的增加导致单晶叶片铸造过程凝固组织及缺陷控制更加困难。目前,高速凝固技术(high rate solidification,HRS)是制备单晶叶片的重要方法之一。对于高速凝固工艺,温度梯度基本不变,因此,抽拉速率是影响高速定向凝固组织的重要参数之一[4]。目前,已有大量研究探索了不同抽拉速率对不同牌号单晶高温合金定向凝固组织的影响[5-9],发现随着抽拉速率的增加,枝晶组织细化,微观偏析程度增大,疏松、共晶以及碳化物含量增加,γ′相尺寸减小。Liang等[10]研究了HRS条件下以3 mm/min的抽拉速率定向凝固DD5单晶高温合金的枝晶组织、强化相、元素偏析及高温力学性能。张力[11]研究了HRS条件下以2、3 mm/min 的抽拉速率定向凝固DD5单晶高温合金的组织、性能及再结晶行为。但定向凝固工艺参数对DD5单晶高温合金凝固组织的影响仍需进行全面和深入的研究。因此,本文研究了HRS条件下抽拉速率对DD5单晶高温合金定向凝固组织及微观偏析的影响,并探讨了其影响机制。

1 试验材料与方法

试验材料为DD5单晶高温合金,其名义成分如表1所示。采用单晶定向凝固炉制备单晶棒,定向凝固炉示意图如图1所示。按文献[12]的方法测定温度梯度,使用双铂铑热电偶(B型)采集固/液界面前沿温度变化,采用研华USB-4718数据采集系统采集温度数据,然后通过公式G=ΔT/ΔS(ΔT为温度的变化,ΔS为距离变化)计算温度梯度。热电偶位于距离单晶棒底部50 mm处。试验时固/液界面温度梯度基本维持在40 K/cm。DD5母合金采用真空感应熔炼,之后浇注到模壳中,浇注温度为1 520℃,保温30 min。采用螺旋选晶法制备尺寸为φ15 mm×220 mm的单晶试棒,抽拉速率分别设置为2、4、6 mm/min。

图1 单晶高速定向凝固装置示意图Fig.1 Schematic diagram of HRS device for the single crystal

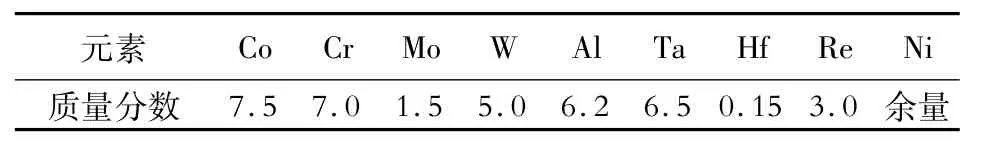

表1 DD5高温合金的化学成分(质量分数)Table 1 Chemical composition of the DD5 superalloy (mass fraction) %

在距离单晶棒底部50 mm处截取试样,经打磨、抛光后,进行化学腐蚀,腐蚀剂成分为HCl(100 mL)+CuSO4(420 g)+H2O(150 mL)。使用DM 6000 型金相显微镜(optical microscope,OM)和Quanta 450型扫描电子显微镜(scanning electron microscope,SEM)观察试样显微组织。使用EDAX-Octance Plus型能谱仪(energy dispersive spectrometer,EDS)测定试样合金元素含量。采用单位面积法统计不同凝固条件下一次枝晶间距,即:

式中:K为常数,约为1;A为选取截面面积;N为所选截面上树枝晶的数量。用显微疏松面积分数表征显微疏松,即横截面内疏松面积与总面积的比例ε=Sp/s,Sp为疏松面积,s为试样横截面。

2 试验结果与讨论

2.1 抽拉速率对一次枝晶间距和疏松的影响

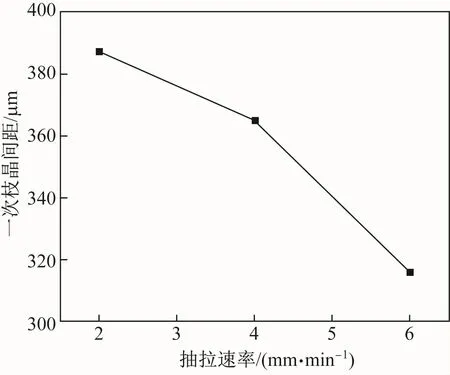

图2是DD5单晶高温合金以不同抽拉速率定向凝固后横截面的显微组织。可以发现,横截面凝固组织均为典型的“十”字花样的枝晶组织。当抽拉速率较低时,枝晶粗大。随着抽拉速率的增加,枝晶组织逐渐细化。图3为不同抽拉速率下的一次枝晶间距,可见,随着抽拉速率的增加,一次枝晶间距不断减小。

图2 以不同抽拉速率定向凝固的DD5单晶高温合金横截面的枝晶形貌Fig.2 Morphologies of dendrites in the DD5 superalloy directionally solidified at different withdrawal rates

图3 以不同抽拉速率定向凝固的DD5高温合金的一次枝晶间距Fig.3 Primary dendrite arm spacing of the DD5 superalloys directionally solidified at different withdrawal rates

根据凝固理论,一次枝晶间距、温度梯度和凝固速率满足以下关系[13-14]:

式中:θ为毛细系数;DL为液相扩散系数;mL为液相线斜率;K为常数;C0为合金元素的浓度;GL为固/液界面前沿液相中的温度梯度;R为抽拉速率。根据式(2)可知,一次枝晶间距λ1与·R-0.25呈线性关系[15]。因此,在固/液前沿温度梯度不变的情况下,一次枝晶间距只取决于抽拉速率。随着抽拉速率的增加,液/固相转变加速,固/液界面散热加快,结晶潜热影响区缩小[13],枝晶间距减小。

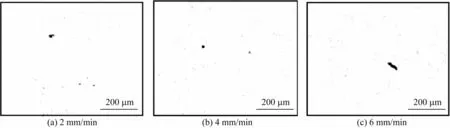

显微疏松是高温合金凝固组织中常见缺陷之一。在定向凝固过程中,由于枝晶根部的液相凝固收缩时,液相被枝晶阻挡,未能及时得到补充,发展成显微疏松[16-17]。图4是不同抽拉速率下DD5单晶高温合金中的疏松。可见在不同抽拉速率下均存在少量的显微疏松。统计结果显示,抽拉速率为2、4、6 mm/min时,疏松面积分数分别为0.096%、0.120%、0.124%。显微疏松面积分数随着抽拉速率的增大呈上升的趋势。在一定抽拉速率范围内,随着抽拉速率的增加,一次枝晶间距减小,固/液界面糊状区压降增大。根据Darcy定律,液相流动减缓,不利于液相的补缩,容易形成显微疏松[18-19]。

图4 以不同抽拉速率定向凝固的DD5合金中的显微疏松Fig.4 Porosity in the DD5 superalloy directionally solidified at different withdrawal rates

2.2 抽拉速率对微观偏析的影响

由于液/固相变过程中存在溶质再分配,在枝晶生长过程中,枝晶干和枝晶间的成分会存在一定的差异[5]。采用偏析系数衡量微观偏析程度,其定义为枝晶干某元素含量与枝晶间该元素含量的比值Ki[20]。若Ki大于1,则该元素偏析于枝晶干,为负偏析元素;反之若Ki小于1,则该元素偏析于枝晶间,为正偏析元素。具体计算结果如图5所示。

图5 抽拉速率对DD5合金元素偏析系数的影响Fig.5 Effect of withdrawal rate on segregation coefficient of elements in the DD5 superalloy

从图5可以看出,各元素的偏析系数不同。偏析系数Ki大于1的元素有W、Re、Co,这些元素偏析于枝晶干,均为负偏析元素,且偏析强度大小顺序为Re>W>Co。偏析系数小于1的元素有Al、Cr、Ta,这些元素偏析于枝晶间,且偏析强度大小顺序为Ta>Al>Cr,其中Cr、Co为弱偏析元素。这与以前的研究结果基本一致[1,21-22]。

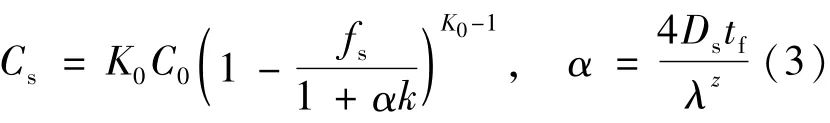

微观偏析主要取决于固态逆扩散、枝晶粗化、过冷度等因素。在本文的试验条件下,3种拉速下过冷度差别较小,其对微观偏析的影响可以忽略。固态逆扩散及枝晶粗化对微观偏析的影响可表示为[23]:

式中:Cs是液/固界面溶质浓度;C0是液相的溶质浓度;K0是溶质的平衡分配系数;fs是固相体积分数;α是无量纲的溶质扩散因子;Ds是固相中溶质的扩散系数;tf是合金的凝固时间;λ是枝晶间距。

由式(3)可知,元素扩散系数、扩散距离、凝固时间及枝晶间距决定了微观偏析程度。当抽拉速率较低时,固相扩散时间较长,成分分布相对均匀,偏析较轻。随着抽拉速率的增大,扩散时间缩短,元素偏析程度增加;此外,枝晶组织细化,固相扩散距离缩短,有利于降低偏析程度。因此,微观偏析程度最终取决于扩散和枝晶粗化两者的综合作用。由于Re和Ta的偏析程度最严重,因此,抽拉速率的改变对其影响也最为显著。

2.3 抽拉速率对γ′相形貌的影响

镍基高温合金中γ′相主要通过两种途径形成,绝大部分γ′相是从过饱和固溶体γ相中析出的,少量共晶γ′相是枝晶间残余液相发生共晶反应生成的[24]。γ′相的形态、数量、尺寸以及分布取决于合金的成分和凝固参数[25]。图6是不同抽拉速率下γ′相的形貌。可以看出,枝晶干和枝晶间γ′相均呈立方结构,且随着抽拉速率的增加,γ′相尺寸呈减小趋势,如图7所示。本文抽拉速率是影响γ′相形态和尺寸的重要因素。由2.2节可知,抽拉速率对元素偏析有一定的影响。γ′相形成元素Al、Ta等富集于枝晶间,造成枝晶间的溶质过饱和度比枝晶干大一些,枝晶间γ′相形核与生长速率也更快。因此,枝晶间γ′相尺寸大于枝晶干。当抽拉速率较低时,γ′相生长较慢,尺寸相对较大,形状并非完全规则的立方体;当抽拉速率增大时,冷却速率较大,γ′相的形核过冷度增大,形核速率增加,且生长时间缩短,因此γ′相的数量增多、尺寸减小。

图6 以不同抽拉速率定向凝固的DD5合金枝晶干(a,b,c)和枝晶间(d,e,f)γ′相的形貌Fig.6 Morphologies of γ′phases in the dendrite trunk (a,b,c)and interdendritic region(d,e,f)of the DD5 superalloy directionally solidified at different withdrawal rates

图7 γ′相尺寸随抽拉速率的变化Fig.7 Variation in size of γ′phase with different withdrawal rate

2.4 抽拉速率对γ/γ′共晶组织及碳化物的影响

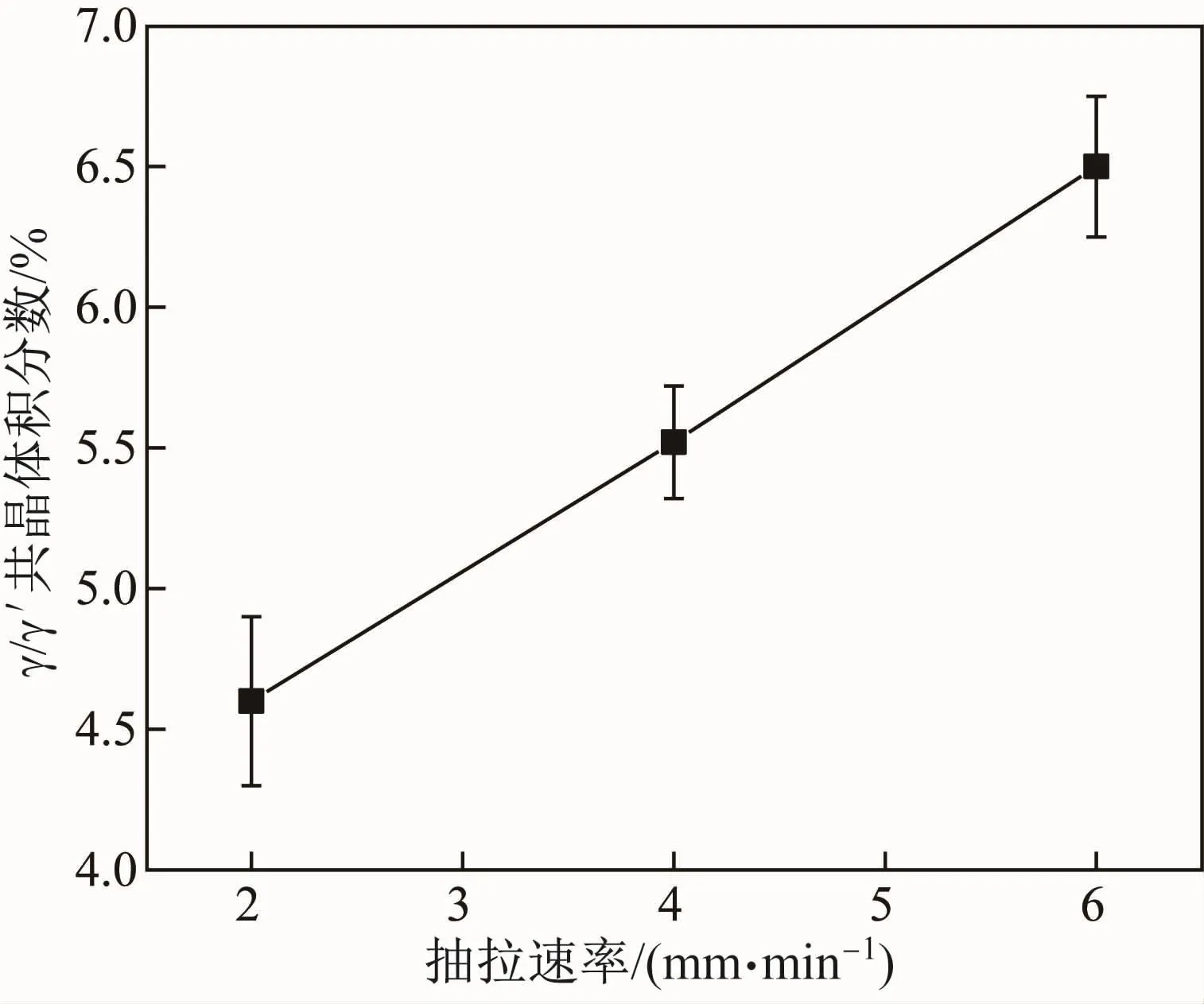

γ/γ′共晶组织形成于枝晶间,根据合金成分和凝固条件不同其形态呈现多样性,常见的形貌主要有“葵花状”和“片状”。Al和Ta等γ′相形成元素在凝固过程中向枝晶间排出,当枝晶间液相成分达到共晶成分时,形成γ/γ′共晶组织。图8是不同抽拉速率下γ/γ′共晶形貌。可以看出,当抽拉速率较小时,存在片状和少量葵花状共晶组织,主要由尺寸较大的初生γ′相构成;当抽拉速率较大时,主要为葵花状共晶组织。统计结果显示,共晶含量随抽拉速率增大而增加(图9)。这主要是由于随着抽拉速率的增大,冷却速率增大,局部凝固时间缩短,枝晶组织细化,共晶组织尺寸也减小。此外,随着抽拉速率的增加,残余液相中元素偏析增大,容易发生共晶反应,导致共晶含量增加[26-27]。

图8 以不同抽拉速率定向凝固的DD5合金中γ/γ′共晶组织形貌Fig.8 Morphologies of γ/γ′eutectics in the DD5 superalloy directionally solidified at different withdrawal rates

图9 抽拉速率与γ/γ′共晶含量的关系Fig.9 Relationship between volume fraction of γ /γ′eutectics and withdrawal rate

镍基高温合金中主要碳化物类型有MC、M6C和M23C6。铸态合金中通常析出MC型碳化物[28],且MC型碳化物主要为TiC、TaC等化合物[29]。图10是不同抽拉速率下DD5合金中碳化物形貌,主要分布于枝晶间。随着抽拉速率的增大,碳化物尺寸逐渐减小,分布逐渐均匀,含量增多。

图10 以不同抽拉速率定向凝固的DD5合金中碳化物Fig.10 Carbides in the DD5 superalloy directionally solidified at different withdrawal rates

随着抽拉速率的增大,元素偏析使枝晶间Ti和Ta等元素含量升高,EDS测得碳化物中含有大量的Ti和Ta元素,Ta元素相比其他元素与C结合力最强,故而形成含有大量Ta的碳化物。因此随着抽拉速率的增加,枝晶间碳化物逐渐增多,分布也更加均匀、弥散。此外,随着抽拉速率的增加,枝晶间距减小,碳化物生长空间受到限制,导致碳化物尺寸减小。

3 结论

(1)随着抽拉速率的增加,枝晶组织明显细化,一次枝晶间距逐渐减小,显微疏松面积分数增加。

(2)Al、Cr、Ti和Ta 为正偏析元素,W、Re 为负偏析元素。随着抽拉速率的增大,偏析程度加重。

(3)随着抽拉速率的增加,γ′相尺寸减小,且枝晶间γ′相平均尺寸大于枝晶干。这是由于Al、Ti、Ta等γ′相形成元素偏析于枝晶间,有利于形成γ′相,枝晶间的溶质过饱和度比枝晶干大,导致枝晶间γ′相的形核速率及生长速率较快。因此枝晶间γ′相的尺寸和数量要大于枝晶间的γ′相。

(4)随着抽拉速率的增加,γ/γ′共晶尺寸减小、含量增加,分布更加均匀;碳化物尺寸减小。