冷轧变形对Ti425钛合金耐蚀性能的影响

赵佩文 程晓英 汪 犁 彭 浩 蔡贞祥

(上海大学材料研究所,上海 200072)

随着新的油气资源的不断开采,高含Cl-、CO2、硫化物等多种腐蚀性介质的油气田相继出现[1-3],使管线钢在服役过程中发生腐蚀失效[4-7]的风险增大,耐蚀镍基合金能在这种环境中安全服役[7]。但相比之下,钛合金的综合性能更优,性价比更高[8],因此,钛合金被广泛应用在能源的开采、运输等领域[9]。钛合金的腐蚀已经引起了足够的重视,但以往研究主要关注腐蚀介质、温度等因素对耐蚀性能的影响[10],对其在力学作用尤其是塑性变形下的腐蚀行为研究较少[9]。长距离运输管道除了受管道质量和运输介质的重力作用,还受到管道沿线不同地质环境和气候条件的影响,导致其在服役过程中常发生不同程度的塑性变形[11]。因此,有必要对不同变形量钛合金在模拟管内输送介质环境中的腐蚀行为进行研究。

Ti425钛合金是宝钢股份研究院针对油气输送研制的,虽然对其热处理工艺和力学性能研究较多,但对其在塑性变形下的耐蚀性能研究较少。考虑油气管道服役环境的pH值一般为4左右[12],本文选取Cl-、CO2、硫化物混合的pH 值为4的溶液作为模拟腐蚀介质,研究不同冷轧变形量的Ti425钛合金在模拟服役环境中的耐蚀性能,以期对Ti425钛合金油气管道在实际服役过程中的安全做出评估。

1 试验材料与方法

1.1 试样制备

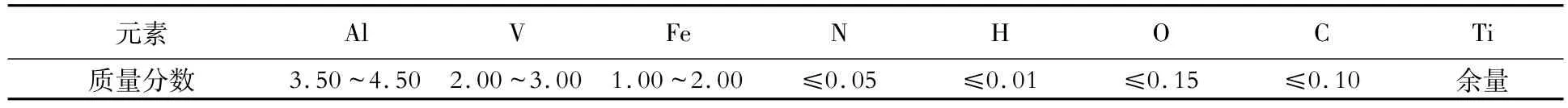

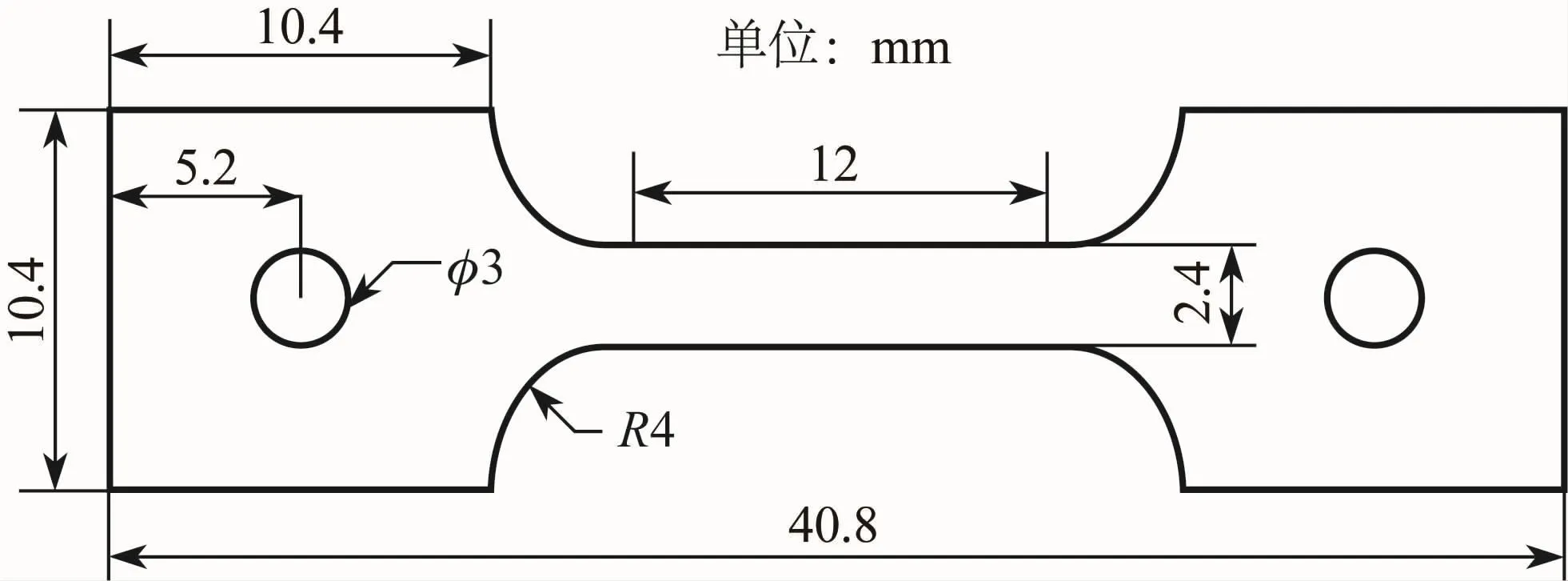

试验用Ti425钛合金的化学成分如表1所示。使用冷轧机对试样进行变形量分别为20%、30%、40%和50%冷加工变形。为了模拟含Cl-、CO2和硫化物的服役环境,借鉴Rihan[13]的方法配制0.5 mol/L NaCl+0.5 mol/L NaHCO3+0.25 mol/L Na2S2O3的混合溶液,使用HCl将溶液的pH值调至4。电化学测试试样的电极面尺寸为10 mm×10 mm,除电极面外的部分用环氧树脂屏蔽。浸泡腐蚀试验试样尺寸为10 mm×10 mm。拉伸试样尺寸如图1所示。

表1 Ti425钛合金的化学成分(质量分数)Table 1 Chemical composition of Ti425 titanium alloy (mass fraction)%

图1 拉伸试样尺寸Fig.1 Size of tensile sample

1.2 残余应力测试

采用μ-X360s型X射线残余应力分析仪测量残余应力,结合电化学腐蚀抛光仪,测得试样腐蚀减薄后的残余应力沿厚度方向的分布。

1.3 电化学测试

使用武汉科斯特的CS350型电化学工作站进行电化学测试,采用传统三电极体系,其中对电极为铂片,参比电极为饱和甘汞电极(SCE),工作电极为钛合金试样。开路电位稳定后进行阻抗谱和极化曲线的测试。

1.4 浸泡腐蚀试验

试样浸泡腐蚀1 500 h后取出,使用X射线衍射仪分析腐蚀产物,去除腐蚀产物后,使用HITACHI SU-1500型扫描电子显微镜(scanning electron microscope,SEM)观察试样表面形貌。

1.5 力学性能测试

在空气及模拟腐蚀溶液中进行拉伸试验,应变速率均为10-6s-1。后者将拉伸试样除标距以外的部分用聚四氟乙烯脱脂带包裹后浸入模拟腐蚀溶液中,在MTS拉伸试验机上进行拉伸试验。通过测量拉伸前后断口横截面面积计算断面收缩率,再根据断面收缩率计算试样在不同模拟腐蚀溶液中的应力腐蚀敏感性指数:

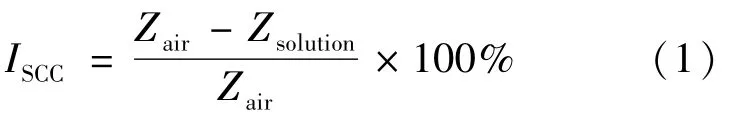

式中:Zair为试样在空气中的断面收缩率;Zsolution为试样在溶液中的断面收缩率。

2 结果与讨论

2.1 微观组织

不同冷轧变形量Ti425钛合金的显微组织如图2所示。在合金制备过程中,高温状态下的等轴α相通过元素扩散的方式长大,β相发生扩散型相变,次生α相在β相晶界及晶内形核长大,故合金最终组织由初生α相及β相转变组织构成,其中α相为基体相,即图2中浅色部分[14]。由图2可知,随着冷轧变形量的增大,α板条厚度逐渐减小,α板条和β相结构出现扭结。钛合金的塑性变形机制主要有位错滑移和孪晶,有研究发现,钛合金冷轧变形量较小时,其厚度的减小主要是由孪晶机制所致[14],因此微观结构中并未出现晶粒的缠绕扭结或仅仅是出现轻微缠绕扭结的现象,从而形成了不均匀的微观结构。随着冷轧变形量的增大,孪晶机制被抑制,此时变形机制主要为〈c+a〉型的位错滑移[14],这种机制抑制了晶粒尺寸的不均匀性,因此微观结构更加均匀,同时也导致晶粒出现缠绕扭结。随着变形量的增大,α相的平均晶粒尺寸明显减小,从未变形时的3.8 μm减小至50%变形量时的1.2 μm。

图2 不同变形量钛合金的显微组织Fig.2 Microstructures of titanium alloys deformed to different extents

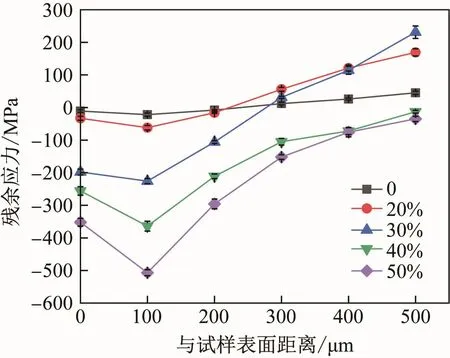

2.2 残余应力

不同冷轧变形量试样表面残余应力沿厚度方向的分布如图3所示。可以看出,未变形和20%、30%、40%、50%变形量试样的表层分别形成了约-11、-33、-198、-256和-352 MPa的残余压应力,残余应力沿厚度方向呈“钩”状分布,这种分布规律可以用赫兹接触理论[15]进行解释。随着与试样表面距离的增加,残余压应力值在距离试样表面约100 μm处达到最大,此处对应不同变形量试样的残余压应力分别为-22、-62、-226、-364和-507 MPa。随着深度的增加,残余压应力逐渐减小,在距离试样表面约300 μm处,未变形和20%、30%变形量试样的残余应力从压应力转变为拉应力,分别为12、56和31 MPa,而40%和50%变形量试样仍为压应力,分别为-105和-152 MPa。随着深度的继续增加,未变形样的残余拉应力平缓增加,而20%和30%变形量试样的残余拉应力迅速增加。在距离试样表面500 μm处,20%和30%变形量试样的残余拉应力分别达到了169和231 MPa,而40%和50%变形量试样仍为残余压应力,分别为-72和-76 MPa。有研究表明[16],不同状态的残余应力对试样的耐蚀性能和力学性能都有不同程度的影响。

图3 不同变形量试样表面残余应力分布Fig.3 Distributions of residual stress on surface of samples deformed to different extents

2.3 电化学性能

图4(a)为不同变形量试样在pH值为4的混合溶液中的动电位极化曲线。可以看出,不同变形量试样先经过不同范围的阳极溶解,然后很快发生第一次钝化,接着又出现阳极溶解,而后再发生第二次钝化,随后再继续阳极溶解。根据极化曲线,用塔菲尔外推法[17]计算得出不同变形量试样的自腐蚀电位(Ecorr)和自腐蚀电流密度(Icorr),如表2所示。可知不同变形量试样的自腐蚀电位大小顺序为50% >40% >0>20% >30%,说明30%变形量试样的腐蚀热力学稳定性最低,发生电化学腐蚀的可能性最大[17],而50%变形量试样的腐蚀热力学稳定性最高,发生腐蚀的倾向最小。不同变形量试样的自腐蚀电流密度大小顺序为50%<40%<0<20% <30%,腐蚀电流密度与腐蚀速率之间关系满足Farady第二定律[18],即自腐蚀电流密度越大,发生腐蚀的倾向越大。

表2 不同变形量试样的极化曲线拟合参数Table 2 Fitting parameters of polarization curves of the samples deformed to different extents

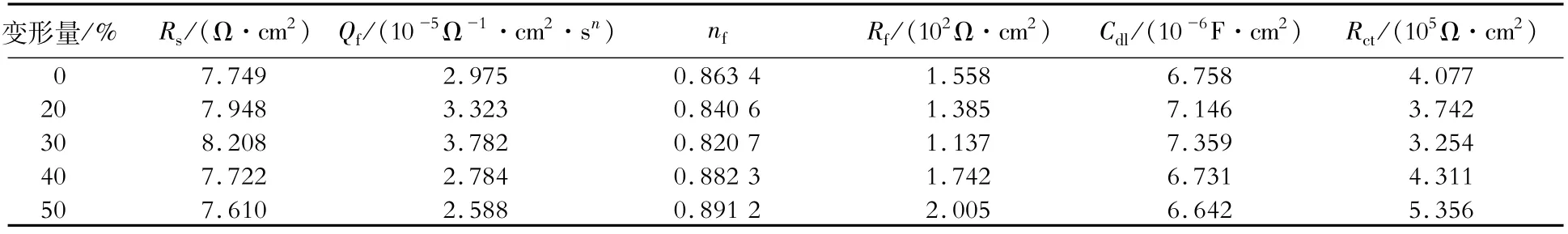

图4(b)为不同变形量试样在pH值为4的混合溶液中的电化学阻抗谱(electrochemical impedance spectroscopy,EIS),容抗弧半径越大说明电子转移过程中受到的阻力越大,转移速度越慢,对基体的保护也越好,即试样的耐蚀性越好[19]。不同变形量试样的容抗弧半径大小顺序为50% >40% >0>20% >30%。采用图5所示等效电路对EIS谱图进行拟合,结果如表3所示。图中,Rs表示溶液电阻,Qf表示膜电容,nf表示弥散系数,Rf表示膜电阻,Cdl表示双电层电容,Rct表示电荷转移电阻。不同冷轧变形量试样的膜电阻和电荷转移电阻随变形量变化的规律与容抗弧半径大小的变化规律一致,表明不同变形量试样的耐蚀性能大小顺序为50% >40% >0>20% >30%。

图4 不同变形量试样在pH值为4的混合溶液中的电化学测试结果Fig.4 Electrochemical test results of samples deformed to different extents in a mixed solution with pH value of 4

图5 钛合金的EIS等效电路Fig.5 Equivalent circuit of EIS curves of titanium alloy

表3 等效电路拟合结果Table 3 Fitting results of equivalent circuit

2.4 腐蚀产物及形貌

图6为不同冷轧变形量试样在pH值为4的混合溶液中浸泡腐蚀1 500 h、去除腐蚀产物后的表面SEM形貌。由图6可知,50%变形量试样表面打磨痕迹依然较为清晰,表面完整性较好,40%变形量的次之。相比于40%和50%变形量试样,未变形试样表面打磨痕迹的清晰度略有下降,但点蚀数量有所增多;相比于未变形试样,20%和30%变形量试样表面打磨痕迹的清晰度明显下降且点蚀数量明显增多。30%变形量试样表面的腐蚀程度大于20%变形量试样,与电化学测试结果一致。

图6 不同变形量试样在pH值为4的混合溶液中浸泡1 500 h后的表面形貌Fig.6 Surfaces of the samples deformed to different extents after being immersed in a mixed solution with pH value of 4 for 1 500 h

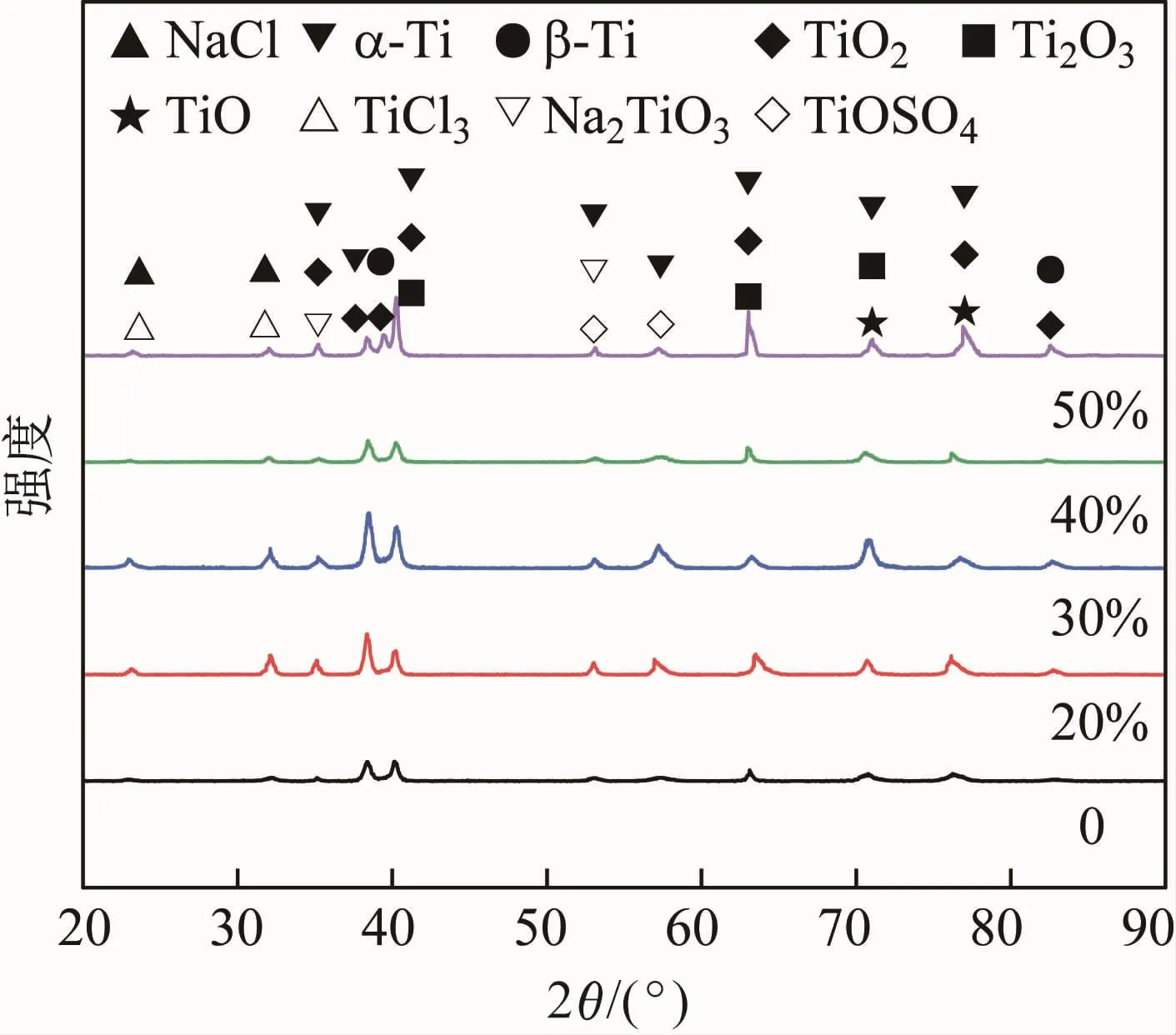

图7为不同冷轧变形量试样在pH值为4的混合溶液中浸泡腐蚀1 500 h后的X射线衍射图谱。结合钛合金表面钝化膜的形成机制以及钛合金与本文所用的含Cl-、硫化物等腐蚀介质之间可能发生的反应可知[20],试样表面氧化膜主要由多种钛的氧化物组成,包括TiO2、Ti2O3、TiO,钝化膜中除了含有钛的氧化物外,还含有TiCl3、Na2TiO3和TiOSO4,说明在腐蚀过程中钝化膜发生了破裂[20],破裂区与未破裂区产生电位差,进而促进电化学腐蚀的发生。晶粒尺寸不均匀导致试样表面钝化膜破裂的可能性增大,发生电化学腐蚀的难易程度不同导致试样表面腐蚀严重程度不同。

图7 不同变形量试样在pH值为4的混合溶液中浸泡1 500 h后的X射线衍射图谱Fig.7 X-ray diffraction patterns of the samples deformed to different extents after being immersed in a mixed solution with pH value of 4 for 1 500 h

2.5 力学性能

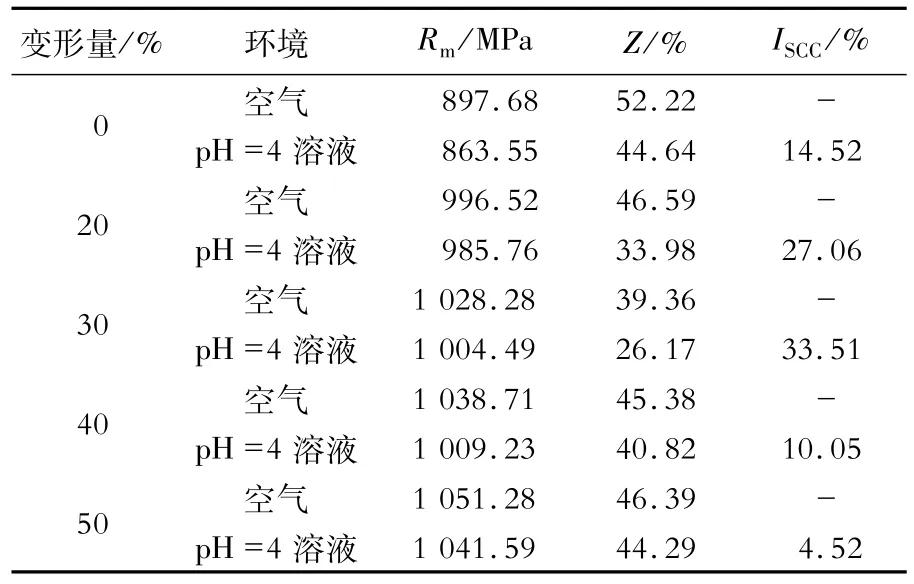

图8为不同冷轧变形量试样在空气及pH值为4的混合溶液中以1×10-6s-1的应变速率拉伸时的应力-应变曲线,表4为试样的力学性能。随着冷轧变形量的增加,由于加工硬化作用,试样的抗拉强度(Rm)不断提高,断面收缩率(Z)先下降后上升。不同变形量试样的断面收缩率降低幅度及应力腐蚀敏感性指数(Iscc)的大小顺序为30% >20% >0>40% >50%,说明其抗应力腐蚀性能大小顺序为50% >40% >0>20% >30%。

图8 不同变形量试样在空气(a)及pH值为4的混合溶液(b)中以1×10-6s-1的应变速率拉伸时的应力-应变曲线Fig.8 Stress-strain curves of the samples deformed to different extents after tensile testing in air(a)and a mixed solution with pH value of 4 (b)at a strain rate of 1 ×10-6s-1

表4 试样的力学性能Table 4 Mechanical properties of the samples

一般认为残余拉应力会促进腐蚀的发生。一方面残余拉应力会导致受拉区域表面的原子密度和活化能降低[16],提高表面活性,降低表面钝化膜的稳定性,钝化膜的局部破裂和未破裂的部分由于电位不同会分别形成阳极和阴极,从而促进电化学腐蚀反应的发生;另一方面,残余拉应力会增加位错密度等结构缺陷,提高晶界氧化的敏感性[21],促进腐蚀的发生。残余压应力的作用则相反,可以抑制腐蚀的发生。此外,试样内部不均匀的应变分布会导致高应变区的选择性溶解[22],促进腐蚀。因此,当冷轧变形量增加到30%时,晶粒尺寸不均匀及拉应力的存在使试样表面钝化膜的稳定性和致密性降低,耐蚀性及抗应力腐蚀性能降低;随着变形量的继续增加,晶粒尺寸趋于均匀且压应力的存在使试样表面钝化膜的稳定性和致密性提高,耐蚀性及抗应力腐蚀性能提高。

3 结论

(1)随着冷轧变形量的增大,Ti425钛合金中α板条厚度逐渐减小,α板条和β相结构出现扭结;冷轧变形量较小时,晶粒尺寸不均匀,随着变形量的增大,晶粒尺寸趋于均匀。

(2)不同冷轧变形量试样厚度方向的残余应力呈“钩”状分布,试样表面均为残余压应力,距离试样表面500 μm处,未变形、20%和30%变形量试样呈现为残余拉应力,而40%和50%变形量试样依然为残余压应力。

(3)不同冷轧变形量试样的自腐蚀电位和容抗弧半径大小顺序均为50% >40% >0>20% >30%,自腐蚀电流密度呈现出相反的规律,说明不同变形量试样发生电化学腐蚀的倾向大小为50%<40% <0<20% <30%。浸泡腐蚀1 500 h的试样表面形貌变化规律与电化学腐蚀规律一致。

(4)不同冷轧变形量试样在空气及pH值为4的混合溶液中拉伸,随着变形量的增加,抗拉强度不断提高,塑性则先下降后升高,其抗应力腐蚀性能大小顺序为50% >40% >0>20% >30%。