汽车用高强钢的发展与展望

李 麟

(上海大学材料与科学工程学院,上海 200444)

由于20世纪70年代的石油危机,汽车工业开始了轻量化进程,实施了以高强钢(high strength steel,HSS)替代软钢的研发。为加速这一进程,国际上30余个大型钢铁集团出资联合成立了ULSAB (ultra light steel auto body)[1]项目,并委托保时捷公司设计新型乘用车,其宗旨是尽可能多地采用HSS。而在其后续项目ULSABAVC(advanced vehicle concept)中,仅HSS 被应用于车身,如图1 所示[2]。

图1 ULSAB-AVC项目材料选择[2]Fig.1 Material applications for ULSAB-AVC[2]

ULSAB-AVC项目应用了高强度低合金钢、烘烤硬化钢、双相钢、相变诱发塑性钢、马氏体钢、复相钢、无间隙原子钢等,这些钢的微观组织和力学性能差异甚大,且应用于汽车的部位亦不相同。下面介绍其中一些代表性钢种及新研发的钢种。

1 高强钢发展的历史回顾

众所周知,一般将屈服强度在210 MPa以上的汽车钢称为HSS。传统的HSS是铁素体和珠光体的混合组织,通过添加Nb、V和Ti微合金元素及在控轧控冷工艺过程中的溶解和微合金化合物的析出,改善其组织和力学性能[3]。又由于该钢种碳质量分数低,所以有好的焊接性能和韧性。HSLA钢可分为Mn钢、Si-V钢、Mn-RE钢、Ti钢、Nb钢和Mn-V钢等,见表1[4]。国外也根据需求研发了相应的钢种。

表1 国内HSLA钢类别[4]Table 1 Class of HSLA steels in China[4]

在乘用车轻量化进程的早期,HSLA钢曾被大量采用。但由于这些钢的抗拉强度尚不能满足现代汽车的需求,于是由马氏体和铁素体构成的DP钢,因其既具有高的抗拉强度又展现了较好的成形性,受到汽车制造商的青睐,如图1[2]所示。事实上,不仅在ULSUB-AVC的设计中[2],目前各汽车厂广泛使用的钢材仍是DP钢。

需要指出的是,在DP钢的应用过程中,对进一步提升其强度的研发工作从未停止过[5-7]。Yukihiro等[5]通过添加合金元素和调整工艺,开发了一种抗拉强度达1 180 MPa的超高强DP钢,且其疲劳寿命也较长。牛枫等[6]和邝霜等[7]通过对含铌DP钢热处理工艺的设计,获得的产品抗拉强度大于1 000 MPa,断后伸长率大于10%。牛枫等[6]采用的工艺参数为:终轧温度880℃,卷取温度620℃,冷轧压下率70%,两相区830℃保温60 s淬火,过时效温度240~300℃,过时效时间240 s。瑞典钢铁公司采用的DP钢的化学成分和标准如表2所示[8]。

表2 DP钢的化学成分(质量分数)和标准[8]Table 2 Chemical compositions (mass fraction)and standards of DP steel[8] %

1987 年,Matsumumura等[9]指出低合金钢中也存在相变塑性。该作者设计的TRIP钢成分为C~0.4%,Mn~1.5%,Si~1.5%。高的C和Mn含量是为了使奥氏体稳定化,而高Si是为了阻止C以渗碳体形式析出而降低奥氏体稳定性。由于相变诱发塑性,TRIP钢除了具有与DP钢相同的强度外,还展现了高得多的断后伸长率,也即同时具有高强度和高塑性。因此也曾被认为是新一代最有应用前景的汽车用高强钢。

但在TRIP钢的生产过程中,发现该钢Si含量高,在连续退火工序表面易生成SiO2,这些氧化物浸润性差,使后续热镀锌时常出现漏镀现象,影响钢板表面质量。Meyer等[10]始创了在TRIP钢中以Al代Si的工作,所研发的TRIP钢在Arcelor Auto和ThyssenKrupp Stahl公司的产品情况并列于表3[11]。

表3 Arcelor Auto和ThyssenKrupp Stahl公司产品[11]Table 3 Products in Arcelor Auto and ThyssenKrupp Stahl companies[11]

虽然以Al代Si的TRIP钢既具有好的表面质量又有强塑性的良好配合,但当Al质量分数在1%以上时,生成的氧化铝夹杂物悬浮在钢液中易造成水口堵塞。另一些钢厂如浦项钢铁、宝钢和鞍钢,为避免水口堵塞,降低了Al含量。当该TRIP钢的强度达780 MPa时,断后伸长率可达22%以上,比同强度级别DP钢的10% ~14%高得多[12];而当强度达980 MPa时,一些供货厂产品的断后伸长率只有14%左右,虽比同强度级别DP钢的7%[12]高,但优越性低得多。

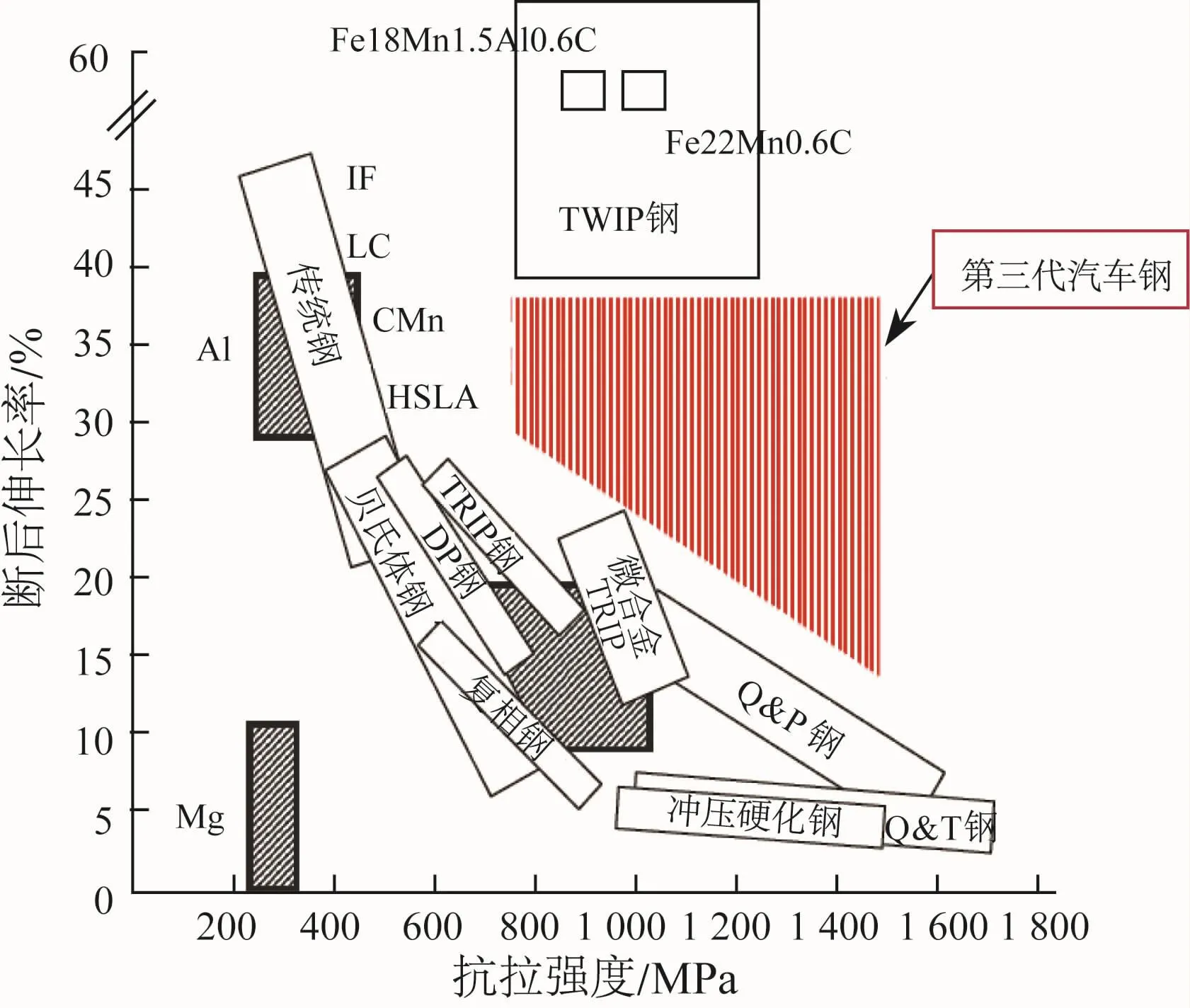

近年来汽车用钢依其性能和产出年代被划分出了几代汽车钢,如HSLA钢、CMn钢等被命名为第一代汽车钢;DP钢、TRIP钢和Q&P钢等被命名为第二代汽车钢,具体如图2所示[13]。

图2 汽车钢的级别与性能[13]Fig.2 Grades and properties of automobile steels[13]

2 第一代和第二代汽车钢性能的改进或应用对策

DP钢具有高强度和较好的断后伸长率,但由干其扩孔率低,不宜应用在对翻边成形要求高的零部件上。在此工况下,CP钢是一较好的替代品。该钢由铁素体、贝氏体和马氏体组成,或由铁素体+贝氏体组成。这种混合组织比DP钢的马氏体+铁素体组织具有小的相间硬度差,所以扩孔率高于DP钢。典型CP钢的化学成分如表4所示[14],其热处理工艺如图3 所示[14]。该钢低的C含量和高的固溶温度导致奥氏体的含C量低,转变成的马氏体硬度也低,钢材扩孔率高。

表4 CP钢的化学成分(质量分数)[14]Table 4 Chemical compositions of CP steel(mass fraction)[14] %

图3 CP钢的热处理工艺[14]Fig.3 Heat treatment process of CP steel[14]

虽然CP钢的扩孔率比DP钢高,但在相同强度时DP钢的断后伸长率要比前者高一些。所以可根据实际工况选择用材。

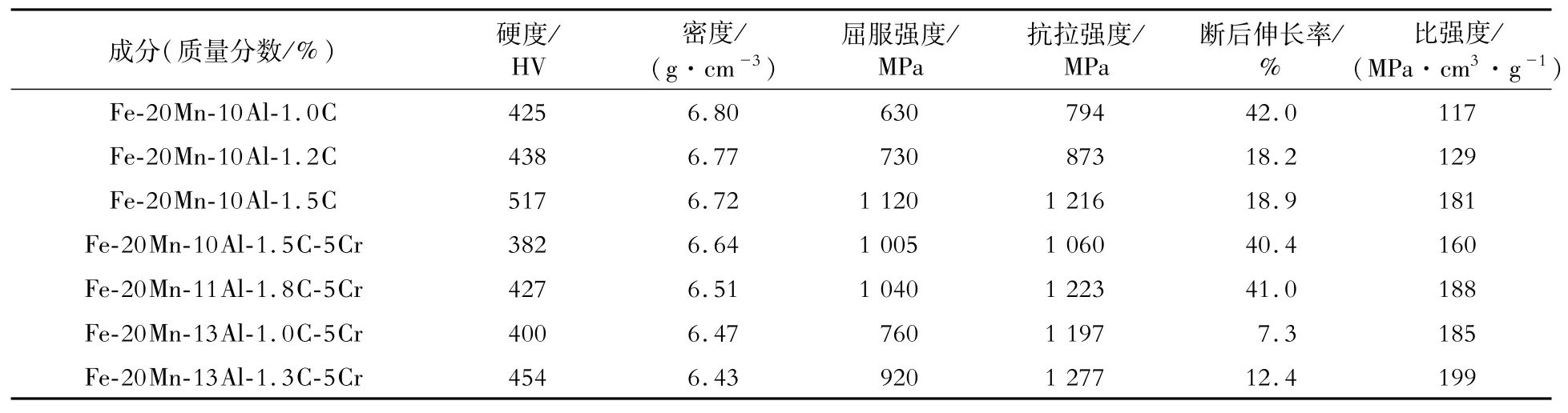

DP、CP和TRIP钢为汽车企业常用钢种。但随着环保的要求越来越严格,汽车减重的步伐也加快。Grassel等[15]和Frommeyer[16]研发的TWIP钢Mn质量分数高达15% ~33%,通过在承载时孪晶变形而诱发高塑性。Sutou等[17]在研发TWIP钢时特别注重降低其密度,设计了Fe-20Mn-(10 ~14)Al-(0 ~1.8)C (质量分数/%,下同)和Fe-20Mn-(10 ~14)Al-(0.75~1.8)C-5Cr两种成分钢,经熔炼和热轧后,在900~1 100℃等温15 min,再以不同方式冷却。在1 100℃退火并水淬和空冷的钢的力学性能及计算得到的比强度分别如表5和表6所示。

表5 于1 100°C退火15 min后水淬至室温的Fe-Mn-Al-C和Fe-Mn-Al-C-Cr钢的硬度、密度、强度、断后伸长率及比强度[17]Table 5 Hardness,specific gravity,strength,elongation and specific strength of Fe-Mn-Al-C and Fe-Mn-Al-C-Cr steels annealed at 1 100 ℃ for 15 min and water-quenched to room temperature[17]

表6 于1 100°C退火15 min后空冷至室温的Fe-Mn-Al-C和Fe-Mn-Al-C-Cr钢的硬度、密度、强度、断后伸长率及比强度[17]Table 6 Hardness,specific gravity,strength,elongation and specific strength of Fe-Mn-Al-C and Fe-Mn-Al-C-Cr steels annealed at 1 100 ℃ for 15 min and air-cooled to room temperature[17]

研究者[17]指出,在生产过程中α 相、κ-碳化物和Cr碳化物的形成是影响该钢性能的主要因素。Fe-20Mn-11Al-1.8C-5Cr钢的显著优点是经简单热处理即可获得良好的性能:低的密度6.51 g/cm3,超越除TRIP钢以外所有汽车用钢的高比强度180 MPa·cm3/g,当抗拉强度为1 200 MPa时,断后伸长率仍在30%左右。如能解决高铝钢的冶炼问题,为求高比强度该钢应是不错的选择。

在热力学计算基础上,李麟等[18]设计了一种兼具TWIP和TRIP效应的新型TWIP钢。在两种增塑效应作用下,他们与鞍钢合作生产的这种钢具有极高塑性,当抗拉强度为1 080 MPa时,断后伸长率达80%。

虽然TWIP钢有极优越性能,但因其Mn含量高而价格昂贵。因此,Merwin[19]建议采用成分为0.1~0.2C、4~8Mn、0.15~1.5Si的中锰钢取代之,如处理适当,该钢亦具有很好的力学性能。但锰量低会导致奥氏体稳定性下降,在热轧后的冷却过程中易转变为马氏体使钢板硬度升高而使后续的冷轧难以进行,为此需增加一道中间退火。附加退火不但增加了成本,且在罩式炉中的退火,各区域温度并不严格相等,而中锰钢的性能对处理温度极敏感,这给生产上述中锰钢带来困难。

3 问题和处理方法

如前所述,Meyer等[10]早在1999 年就提出了在TRIP钢中以Al代Si以改善钢的表面质量,但由于连铸水口堵塞现象而未能推广。2008年,Lyu 等[20]、Damien 等[21]分别经热力学计算首先发现,现有含铝钢的热力学参数存在很大误差,不能用于计算含一定量铝(如wAl=2%)钢的相图。Li等[22]优化计算了这类钢的相图,计算结果与试验数据吻合很好;并指出[18,22]铝可显著扩大γ+α(奥氏体+铁素体)两相区,提高奥氏体含碳量和稳定性,从而增强钢的TRIP效应。

李麟等[18]用新研发的数据库计算了Fe-1.5Mn-C和Fe-1.5Mn-1.2Al-C钢的相图,如图4所示。由图4可见,当两种钢的碳质量分数均为0.2%时,780℃时Fe-1.5Mn-C钢中奥氏体的碳质量分数仅为0.29%,而Fe-1.5Mn-1.2Al-C钢中奥氏体的碳质量分数为0.76%,说明后者由于添加了质量分数1.2%的铝,奥氏体稳定性大大提高。如水口堵塞问题得到解决,这种合金化概念可广泛应用于钢中。在其后,近年来在钢中添加Al以提高性能的研究日益增多。

图4 Fe-1.5Mn-C和Fe-1.5Mn-1.2Al-C钢的相图[18]Fig.4 Phase diagrams of Fe-1.5Mn-C and Fe-1.5Mn-1.2Al-C steels[18]

De Cooman等[23]设计了数种含铝与不含铝的中锰钢,相图如图5所示。由于铝的加入,类2钢的显微组织包含粗晶δ-铁素体、超细晶铁素体和奥氏体,因而钢的硬度不是很高,不必经罩式炉退火,热轧后可直接冷轧继而至连退线出产品,从而保证了中锰钢性能不受影响。并认为在产线上生产类2钢的难度不大,只需注意以下几点:(1)为形成δ-铁素体而加入的铝量不宜太高,否则会在铸造时出现问题并造成热轧开裂;(2)碳含量应降低,否则会生成很硬的马氏体导致冷轧开裂;(3)硅虽可防止渗碳体析出,但硅含量高也会使热镀锌质量下降。除了De Cooman等[23]所指出的混合组织原因外,从图5也可看出,含铝钢中奥氏体含碳量大大增加,其稳定性也会显著提高,不会在冷却过程中转变为马氏体,这也可能是文献[23]中的中锰钢(类2)热轧后可直接冷轧的原因之一。

图5 类1、类2和类3中锰钢相图[24]Fig.5 Phase diagrams of medium manganese steels in classes 1,2 and 3[24]

另一将合金化Al添加于汽车钢的实例是鞍钢生产的TRIP钢,该钢的抗拉强度为980 MPa,断后伸长率为23%[18],远超一些厂家产品目录中TRIP钢在该强度下的断后伸长率指标14%。

胡建明等[24]在鞍钢生产的TRIP 钢[18]成分基础上,又添加了微合金元素Ti与V,以弥散分布的纳米级尺寸的Ti(C,N)来提升钢的强度,通过连退时V(C,N)的重溶以增加奥氏体的稳定性和钢的相变塑性,获得的TRIP钢抗拉强度可达1 000 MPa,断后伸长率为30%。该结果证实了De Cooman[13]的预测:微合金化的TRIP 钢是第三代汽车钢(NewAHSSSteelsResearchand Development Focus)的有力候选者,如图3[13]所示。但遗憾的是,胡建明等[24]的试验结果和De Cooman[13]的预测在普通连退线上均可实现,但在国内外均未引起重视。

众所周知,TWIP钢具有较高的强度和极高的断后伸长率。但由于其价格高昂,这些优点并未得到汽车制造厂的重视。如Sutou等[17]的研究得出,Fe-20Mn-11Al-1.8C-5Cr钢经30%冷轧,比强度超过230 MPa·cm3/g,抗拉强度为1 500 MPa,断后伸长率为10%。强度达1 500 MPa的TWIP钢还可从文献[25-26]等中查得。因此如以冷轧TWIP钢替代热冲压钢制作零部件,可以节省昂贵的热成型模具费用。综合考虑,应用TWIP钢的成本不会比热冲压钢高。

2003 年,Speer等[27]研发了低碳的淬火-配分钢。将该钢淬火至Ms~Mf温度后再升温至Ms以上保温一段时间,C会从马氏体扩散至奥氏体并增强钢的TRIP效应,由此获得高强度和高塑性。宝钢生产的Q&P钢的力学性能如下[12]:屈服强度550~800 MPa,抗拉强度980 MPa,断后伸长率20%;屈服强度820~1 100 MPa,抗拉强度1 180 MPa,断后伸长率14%。

因此Q&P钢被认为是第三代钢的候选者。Wang 等[28]和徐祖耀[29]修改了原Q&P 钢的成分,在钢中添加了强碳化物形成元素Mo,并提出用quenching-partitioning-tempering(淬火-配分-回火)的方法处理该钢,即在淬火后将该钢置于一较高温度400℃回火,碳扩散配分后析出纳米级复杂碳化物以提高强度,随后淬火至室温。该QP-T钢的抗拉强度为2 160 MPa,断后伸长率为10%[28-29]。

4 总结及建议

数十年来,工业界和科研院所对汽车高强钢的研发从未停止过,从软钢到超高强的热冲压钢,从低碳低合金钢到高合金的孪晶诱发塑性钢,为适应消费者及环境需求付出了大量的人力物力。另一方面,因汽车用钢量大面广,其价格一直是不能忽视的问题。所以除瞄准高合金含量的新材料外,研究开发各种合金含量低、工艺处理简单、力学性能和工艺性能都较好的钢材不应被忽视。例如自回火钢即具上述优点。齐靖远[30]指出,15MnB钢(0.15%C,1.26%Mn,0.000 7%B)在淬火过程中细小弥散分布的碳化物会从低碳马氏体中析出,奧氏体以薄膜状存在于马氏体条间,使得该钢具有很高的断裂韧性:KIC值为280 kg/mm2,即2 800 MPa,该性能足可担当汽车的防冲撞零部件。Mastuda等[31]认为,Q&P钢虽具有好的性能,但需更改现有连退设备而增加成本,故提出了添加Cr和B的Fe-0.21C-1.5Si-2.3Mn钢,由于自回火后的马氏体在应变时的不均匀变形,改善了加工硬化,这使得仅经简单热处理的该钢的强度便高达1 600 MPa,断后伸长率为10%。对这类材料的工艺性能的进一步研究将具有重要应用前景。

致谢:对刘仁东首席、何燕霖教授、张梅副教授、史文教授和符仁钰副教授给予的支持和帮助致以热忱谢意。