高内压作用下叠合式衬砌结构性能分析

吕 犇

(中冶沈勘工程技术有限公司,辽宁 沈阳 110000)

近年来,随着我国经济的飞速发展,水资源不平衡问题愈加突出,严重制约大城市的发展。为解决水资源不平衡的问题,输水隧洞工程被大力修建,成为各城市水资源调配的传送枢纽。盾构法因适用范围广、影响小等优点,已逐渐成为修建输水隧洞的首选。

众多学者针对盾构隧洞修建中衬砌结构性能问题开展了一系列的研究,并取得了丰硕了成果。阳军生等[1]、梁敏飞等[2]以盾构隧道为研究对象,通过有限元软件建立了双层衬砌-地层的三维模型,评估了施工过程中管片的稳定性和安全性。毕湘利等[3]通过建立等比例通缝拼装盾构隧道模型,研究了外力作用下衬砌结构体系的极限承载力。晏启祥等[4]通过数值模拟软件,建立了外压作用下盾构隧道三维模型,获得了水压作用下双层衬砌结构的环向应变、张开量、内力等指标,并系统研究了不同水压对衬砌结构性能的影响。张弢等[5]基于某采用钢筋混凝土内衬的盾构隧道工程,通过ABAQUS有限元软件建立三维数值模型,分析了输水隧洞施工过程中管片的性能变化,以此评估盾构掘进过程中衬砌结构的安全性。某输水隧洞采用垫层预应力复合衬砌结构,曹生荣等[6]以此为研究对象,分析了盾构掘进过程中衬砌结构的承载特性。

本文以某三层叠合衬砌输水隧洞工程为研究对象,开展了内压作用下衬砌管片的模型试验,分析了内压变化对外衬管片的影响规律,主要给出了环向应变、接头张开量和内力3个指标。

1 试验方案

1.1 试验构件

本文以某输水隧洞工程为研究对象,三层叠合衬砌主要包含钢筋混凝土外衬、钢管内衬和自密实混凝土填充层,构件横断面如图1所示。

图1 构件横断面图(单位:mm)

外衬管片采用C55等级的混凝土,厚度30cm,内外径分别为5.4和6m,单环管片宽度为1.5m。每环管片由封顶板、邻接块和标准块组成。钢管内衬厚度为1.4cm,内径为4.8m,有Q345钢材制成。自密实混凝土填充层采用C30混凝土制成。

1.2 加载方案

本试验采用卧式加载,该系统包含内压加载和外压加载2个部分,分别可以模拟输水隧洞承受的内水压力和外水压力。加载过程分为3个阶段:第一阶段(内压为0,外压正常加载)、第二阶段(内压循环加载,外压正常加载)、第三阶段(内压加载到峰值,外压卸载)。加载过程如图2所示。

第一阶段:控制P1从0kN增加到800kN,加载步为100kN一级,随后卸载至0kN,卸载步为200kN一级。保持P2、P3和P4等比例变化。

第二阶段:保持P1不变,设置3轮加载梯度分别为0.2、0.4、0.8MPa的循环加载。

第三阶段:保持0.8MPa的囊体压力不变,逐步加载以至等效内压差为1.025MPa。

2 数值结果分析

2.1 环向应变

隧洞衬砌管片环向应变随内压的变化(拉应变为正数,压应变为负数)如图3所示。

已有研究表明,当混凝土等级为C55时,其最大拉应变为+112με,最大压应变为-1725με,此时混凝土发生宏观裂缝所对应的拉应变为+1232με。由图2可知,当内压从0MPa增加到0.4MPa时(即加载的第二阶段),内压作用下管片环向应变与空载情况下分布规律基本一致,管片应变总体呈压应变,在管片左肩位置压应变较大;当内压刚好增加至0.4MPa时,在管片左肩约300°位置出现压应变极值,极值约为-407με,较空载工况有减小,在管片拱腰约70°位置出现压拉变极值,极值约为+106με。可见管片应变均未超过其最大拉应变,管片仍为弹性状态。当内压从0.6MPa增加到0.8MPa时,管片出现显著的径向膨胀,在管片左肩位置应变曲线出现向黑色圆外回缩的现象,在拱底部位的管片应变随内压的增大而增大,且均匀。当内压为0.6MP时,在管片拱顶约330°的位置拉应变出现极值,约为+207με,为混凝土极限拉应变的1.85倍,可见管片外表面已发生开裂,裂缝较小;当内压增至0.8MP时,同样在管片拱顶约330°的位置拉应变出现极值,约为+219με,管片应变随内压的增大而增大。

当进行试验加载的第三阶段(维持内压为0.8MPa,采用逐级卸载以达到等效内压)、等效内压为0.86MPa时,管片发生更为明显的径向膨胀,管片左肩位置由受压状态转为受拉状态,管片总体处于受拉状态。管片拉应变随着内压的增大持续增大,当内压达到试验设计峰值1.025MPa时,管片在左半部分约200°处环向拉应变达到峰值,约为+345με。在整个加压过程中,衬砌管片没有发生宏观裂缝现象。

2.2 接缝张开量

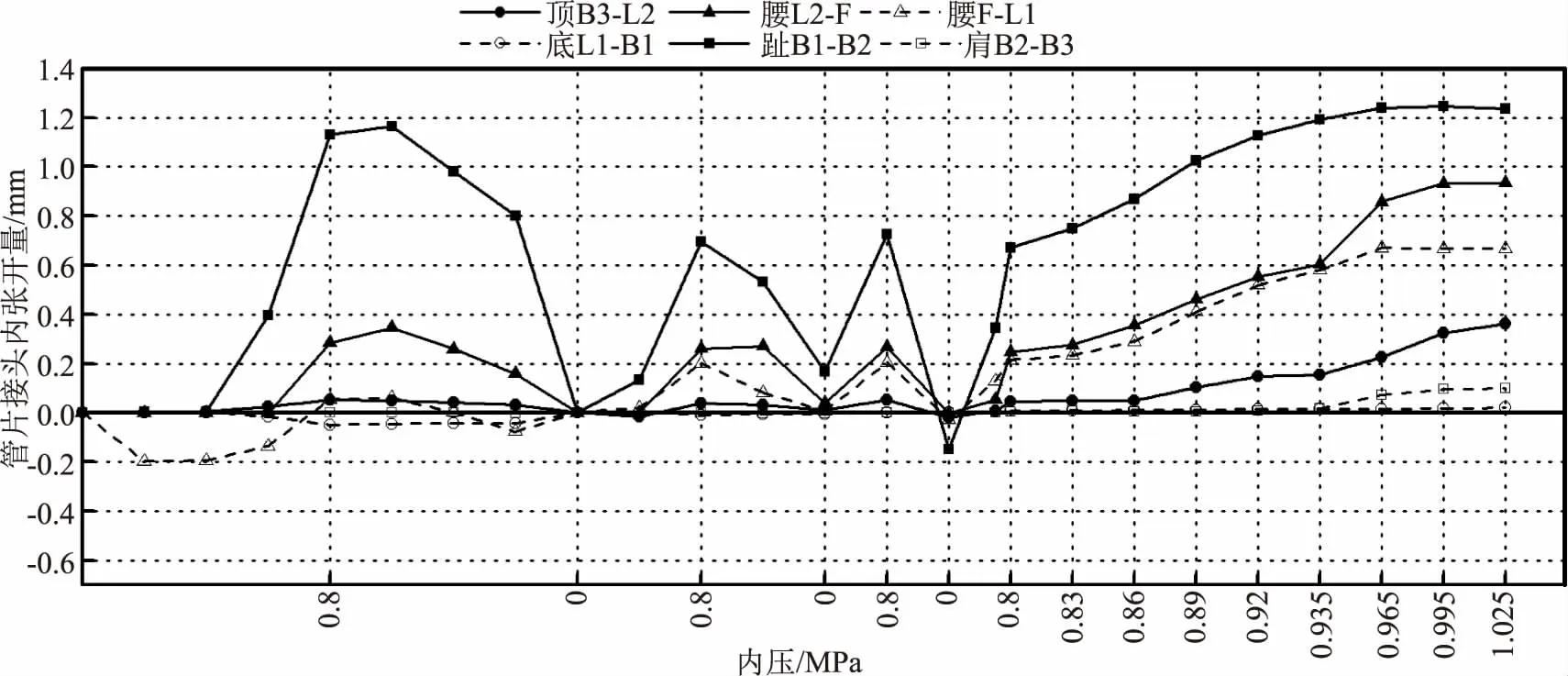

中间环管片接头内张开量随内压的变化曲线(内侧张开定义为正数,内侧闭合定义为负数)如图4所示。

由图4可以看出,当内压从0MPa增加到0.4MPa时(即加载的第二阶段),不同接缝处的张开量变化不明显,管片没有呈现明显的张开状态;当内压从0.6MPa增加到0.8MPa时,B1-B2(左趾233°)及L2-F(右腰82.5°)的接头张开量显著增加;当内压增加至0.8MPa时,B1-B2的接头张开量为1.13mm,L2-F的接头张开量为0.285mm。进一步观察可知,接头张开量在内压上升和下降2个阶段呈现不对称性,在内压下降阶段,管片接缝变形回弹呈现出一定的滞后性,这是由于中衬开裂后,衬砌管片总体处于弹塑性阶段,管片接缝变形回弹能力削弱。后2次加卸载过程中的接头张开量峰值比第一次加卸载的接头张开量峰值小。在进行试验加载的第三阶段,随着内压的增大,管片接头张开量持续变大,各接头都处于张开状态;当等效内压增大至0.995MPa时,B1-B2处接头张开量达到峰值,约为1.247mm,约占规定限值的62%;当等效内压继续增大至1.025MPa时,L2-F处接头张开量达到峰值,约为0.935mm,约占规定限值的47%(《盾构法隧道施工及验收规范》中规定衬砌管片张开量限值为2mm)。

图2 加载过程

图3 隧洞衬砌管片环向应变随内压的变化

2.3 管片内力

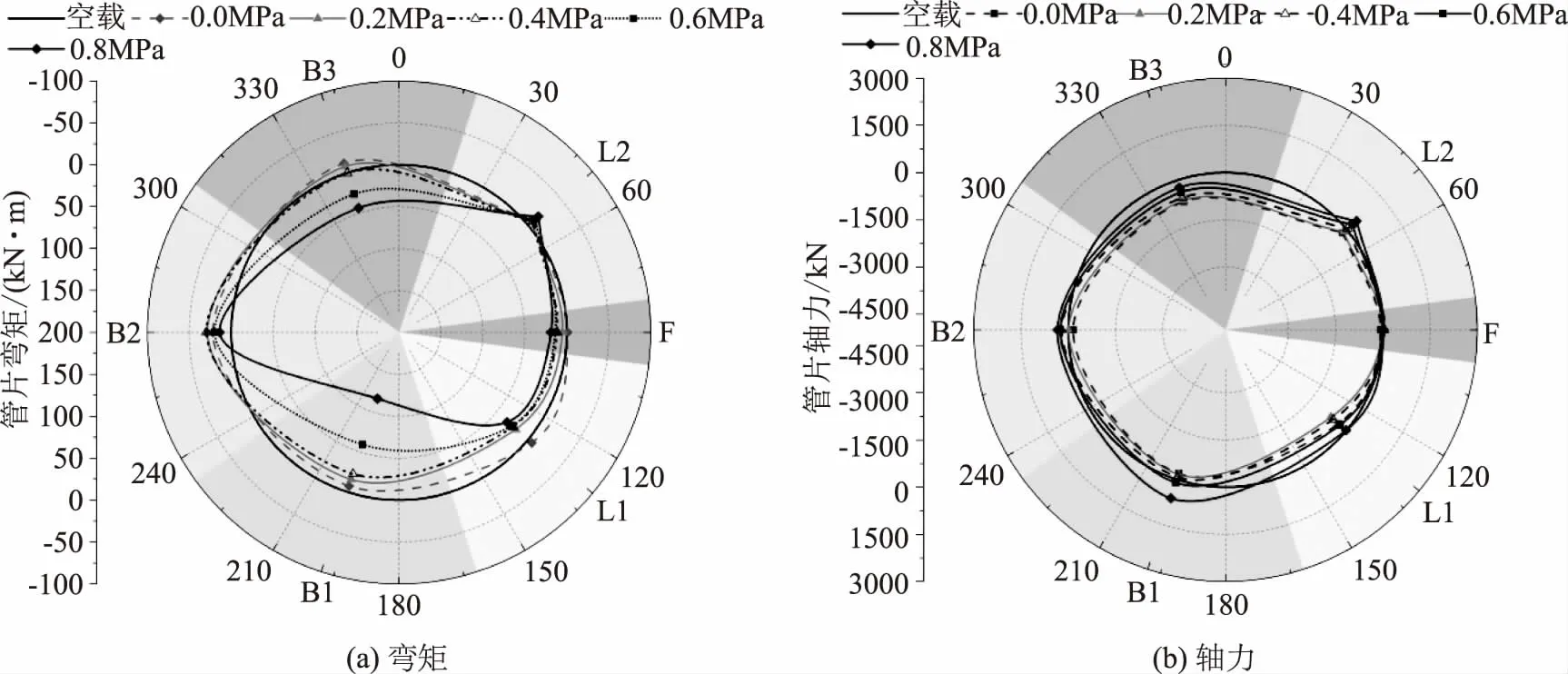

基于周顺华等[7]提出的改进算法,对管片跨中钢筋计的监测数据进行处理得到管片不同截面的轴力与弯矩。加载第二阶段管片环向弯矩和轴力如图5所示。

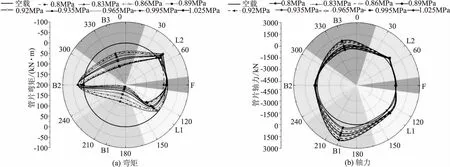

加载第三阶段管片环向弯矩和轴力如图6所示。

由图5—6中可以看出,当内压从0MPa增加到0.4MPa时(即加载的第二阶段),衬砌管片在右趾及拱底位置的弯矩慢慢从负弯矩变成正弯矩,内压对其余部位弯矩无显著影响。当内压增加到0.6MPa时,管片弯矩显著变化,管片更多部位弯矩转为正值,尤其是左肩、左趾、拱顶和拱底位置;当内压继续增加到0.8MPa时,这种变化规律更加明显。管片全截面轴力随着内压的增大由压力转变为拉力,尤其是拱顶和拱底。当内压为0.8MPa时,除拱顶部位,管片其他部位都从压力转为拉力,拉力峰值发生在管片拱底位置。

图4 中间环管片接头内张开量随内压的变化曲线

图5 加载第二阶段管片环向弯矩和轴力

图6 加载第三阶段管片环向弯矩和轴力

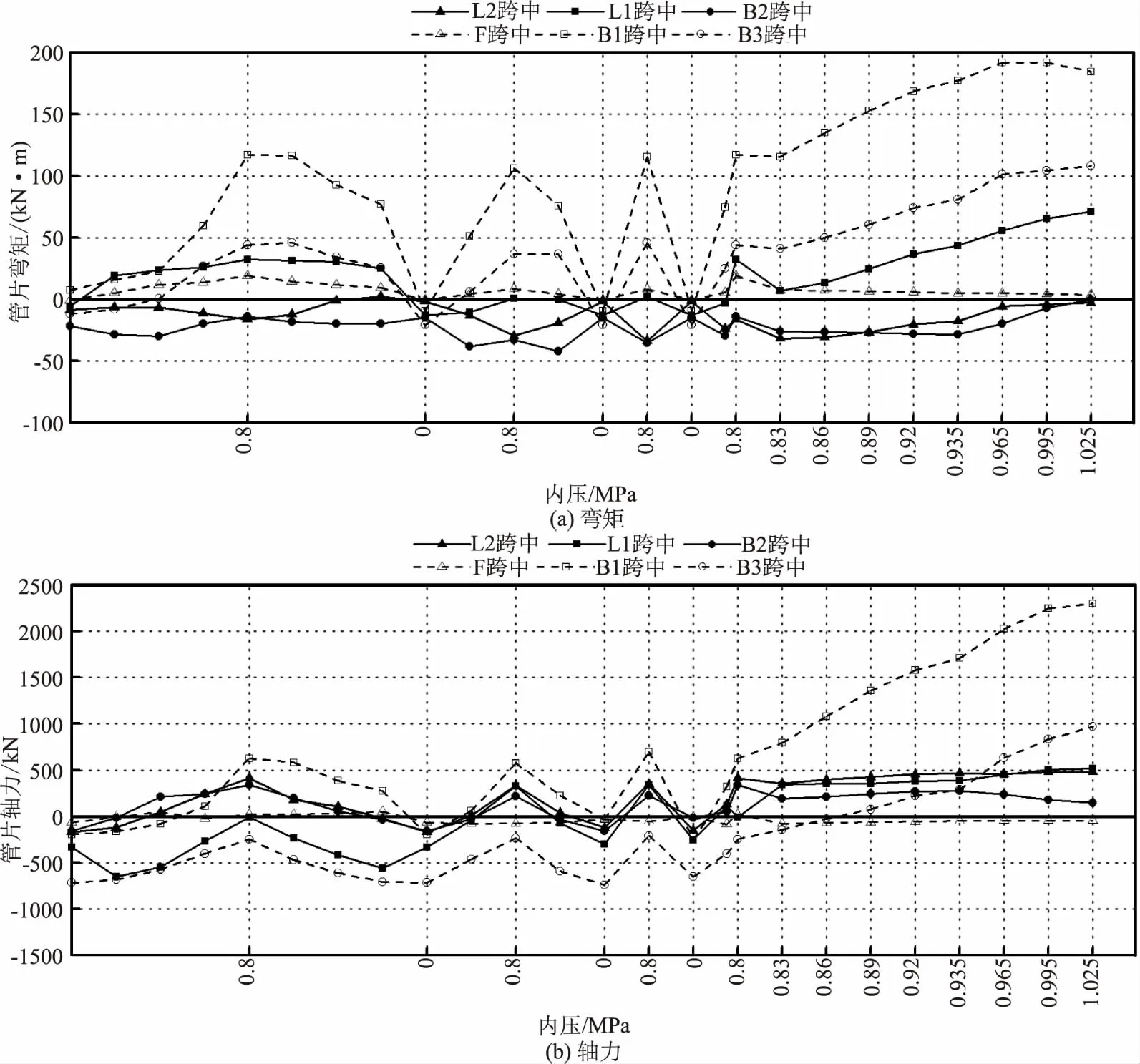

管片主截面弯矩和轴力随内压的变化曲线(内侧受拉为正弯矩,外侧受拉为负弯矩;拉力为正轴力,压力为负轴力)如图7所示。

由图7可以看出,在加载的第二阶段,当内压增加到0.6MPa时,管片整体的轴力和弯矩显著增大;当内压继续增加到0.8MPa时,在管片拱底位置正弯矩达到峰值,约为+117kN·m,在管片左腰位置负弯矩达到峰值,约为-33kN·m;在管片拱底位置拉力达到峰值,约为+627kN,在管片拱顶位置压力达到峰值,约为-246kN。

图7 管片主截面弯矩和轴力随内压的变化曲线

从前文分析可知,当内压增加到0.6MPa时,管片外表面发生了细微的开裂现象,管片接头量也显著增大,从而可定义0.6MPa内压为该叠合衬砌结构的临界内压,当内压超过0.6MPa后,管片衬砌结构整体处于弹塑性状态。

3 结论

对三层叠合衬砌输水隧洞开展了内压作用下衬砌管片的模型试验,分析内压变化对外衬管片的影响,得到以下结论。

(1)在内水压力作用下,外衬管片环向应变变化显著,管片外表面发生了细微的开裂现象,试件右半部分螺栓加强了中衬和内衬的连接作用,管片右半部分环向应变呈一定的波动性。

(2)接头张开量在内压上升和下降2个阶段呈现不对称性,在内压下降阶段,管片接缝变形回弹呈现出一定的滞后性,管片各接头张开量均未超过规范限值。

(3)0.6MPa内压为该叠合衬砌结构的临界内压,当内压超过0.6MPa后,管片衬砌结构整体处于弹塑性状态。