SEBS加氢度的影响因素研究

张书会,邢立江,邢喜超

(1.中国石化巴陵石化公司物资采购中心,湖南 岳阳 414014;2.中国石化巴陵石化公司橡胶部,湖南 岳阳 414014;3.大连交通大学机械工程学院,辽宁 大连 116028)

热塑性弹性体是一类在常温下显示橡胶弹性,高温下又能塑化成型的高分子材料。氢化苯乙烯-丁二烯-苯乙烯嵌段共聚物(SEBS)是经加氢得到的饱和型苯乙烯类弹性体。SEBS是以苯乙烯为塑料段,分散于聚丁二烯(PB)段中的两相分离体系[1-4]。与苯乙烯-丁二烯-苯乙烯嵌段共聚物(SBS)相比,SEBS具有较好的耐候性和抗老化性[5],广泛应用于软体玩具、电线电缆等领域[5-8]。SEBS性能与其加氢度密切相关,鉴于此,作者研究SBS氢化反应中催化剂用量、初始温度、压力、反应时间、搅拌转速、胶液浓度等因素对SEBS加氢度的影响。

1 实验

1.1 材料与试剂

SEBS胶液(嵌段比为33/67,相对分子质量19.5万,PB段1,2-结构含量38%),中国石化巴陵石化公司橡胶部。

环己烷、丁二烯、苯乙烯[9]、正丁基锂[10]、氢气、氮气,中国石化巴陵石化公司橡胶部;双环戊二烯二氯化钛,市售。

1.2 分析方法

采用碘量法测定PB段加氢度;采用紫外分光光度法测定聚苯乙烯(PS)段加氢度。

2 结果与讨论

2.1 催化剂用量对SEBS加氢度的影响

研究发现,以双环戊二烯二氯化钛为SBS氢化催化剂,其较佳的用量范围为0.10~0.15 mmol·(100 g SBS)-1[11]。在0.04~0.26 mmol·(100 g SBS)-1范围内考察催化剂用量对SEBS加氢度的影响,结果见表1。

表1 催化剂用量对SEBS加氢度的影响

从表1可知,随着催化剂双环戊二烯二氯化钛用量的增加,PB段加氢度快速上升,当催化剂用量为0.12 mmol·(100 g SBS)-1时,2 h后PB段加氢度为97.9%,PS段加氢度为0.9%;继续增加催化剂用量,PB段加氢度趋于平稳;当催化剂用量大于0.20 mmol·(100 g SBS)-1时,PB段加氢度不再升高反而逐渐降低。这是因为,催化剂用量过多时,氢化反应温度升幅较大,催化剂活性中心缔合,导致催化剂失活,PB段加氢度降低。因此,在实际生产过程中,催化剂用量以0.12~0.16 mmol·(100 g SBS)-1为宜,同时针对不同牌号胶液做相应的调整,这样不但保证了PB段加氢度,也有效控制了PS段中苯环加氢度,降低了综合成本,SEBS产品中金属离子的含量也较低,满足特殊及高端领域对SEBS产品中金属离子残留的要求。

2.2 初始温度对SEBS加氢度的影响

SBS氢化反应是放热反应,因此反应温度是影响SEBS加氢度的一个重要因素。在50~95 ℃范围内考察初始温度对SEBS加氢度的影响,结果见表2。

表2 初始温度对SEBS加氢度的影响

从表2可知,当初始温度在50~75 ℃时,随着初始温度的升高,SEBS加氢度显著上升;而当初始温度超过80 ℃后,继续升高初始温度,SEBS加氢度逐渐下降。这是因为,初始温度过低,氢化反应速度变慢,虽然催化剂初期的活性得到了调节,但2 h内的加氢度很低,需通过延长反应时间来获得较高的加氢度,会大大降低工业装置的生产效率;初始温度太高,加速了催化剂的失活,即使延长反应时间,高温下的加氢度也不高。因此,氢化初始温度的适宜范围为70~75 ℃。

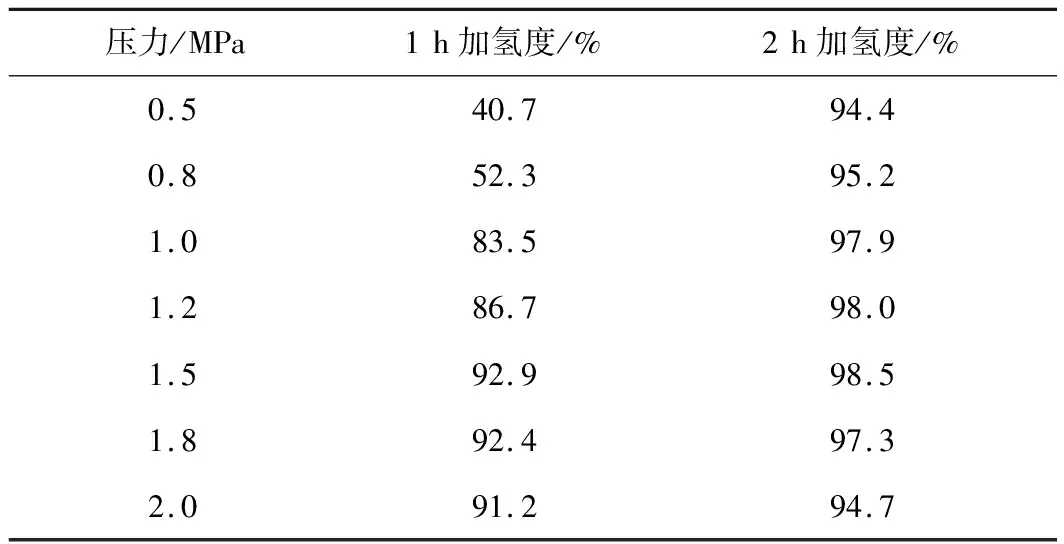

2.3 压力对SEBS加氢度的影响

氢化反应压力直接决定氢气和胶液的传质速率,考察压力对SEBS加氢度的影响,结果见表3。

从表3可知,在0.5~1.5 MPa压力范围内,随着氢化反应体系压力的增大,在反应初期,相同反应时间内的加氢度快速上升,但2 h后,不同压力下的加氢度差别不大,说明在一定范围内提高体系压力,有利于加氢反应的进行;当压力超过1.5 MPa后,加氢度下降。这是因为,压力太高,加氢快速反应期的反应速度太快,导致氢化反应釜内局部过热,从而使催化剂活性降低。因此,在实际生产中压力宜控制在1.0~1.5 MPa。

表3 压力对SEBS加氢度的影响

2.4 反应时间对SEBS加氢度的影响

SBS氢化反应一般需要较长的时间,在氢化反应过程中通过延长反应时间可以在一定程度上提高SEBS加氢度,但会严重影响工业装置的生产效率。在初始温度为65 ℃、压力为1.2 MPa、搅拌转速为95 r·min-1、胶液浓度为9%、催化剂用量为0.14 mmol·(100 g SBS)-1的条件下,考察反应时间对SEBS加氢度的影响,结果见图1。

图1 反应时间对SEBS加氢度的影响

从图1可知,随着反应时间的延长,SEBS加氢度先迅速升高,存在一个快速反应期,1.0 h后,加氢度为90%左右;1.5 h后,加氢度趋于稳定。在实际生产过程中,为使SEBS加氢度达到97%以上,并保证工业装置聚合、加氢的产能匹配,反应时间应控制在1.5~2.0 h为宜。

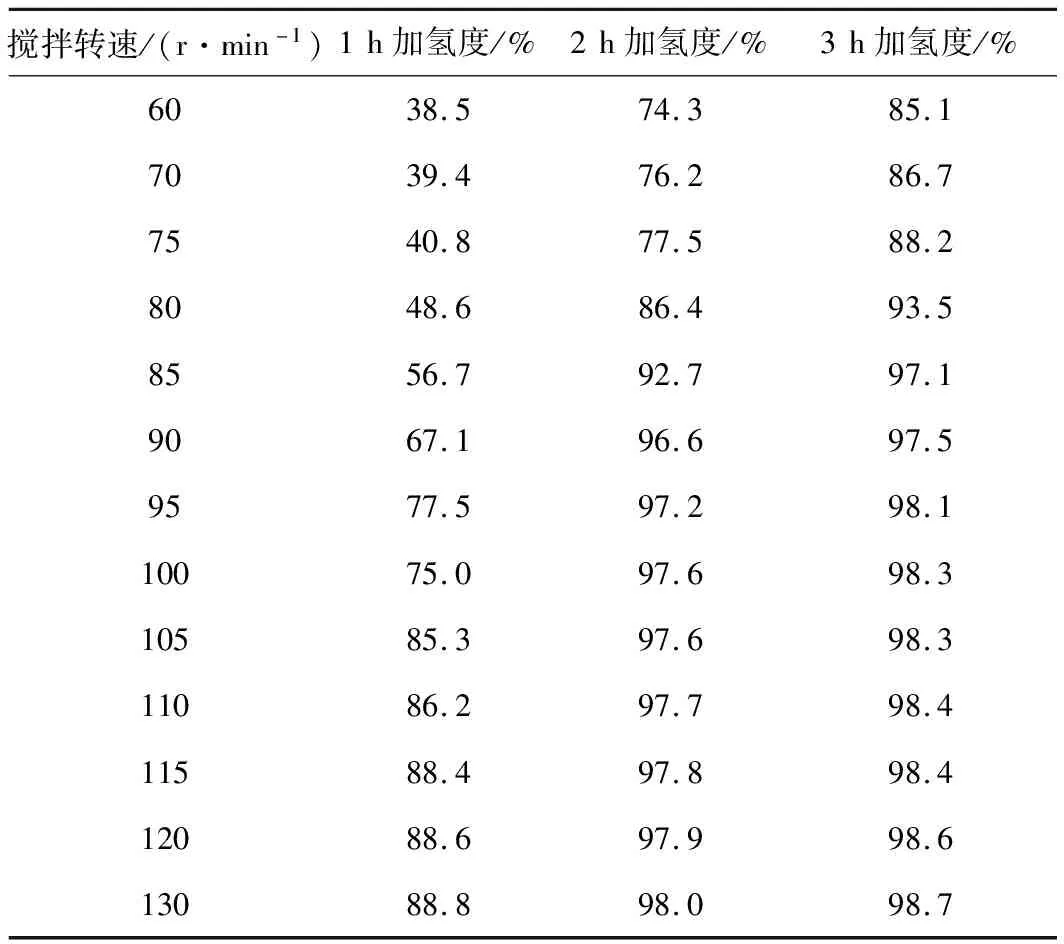

2.5 搅拌转速对SEBS加氢度的影响

氢化反应釜是SBS氢化反应过程的核心设备,氢化反应釜的制备要充分考虑设备的传质、传热,确保设备安全运行,同时兼顾设备成本。反应釜的搅拌设计是设备传质、传热的关键,其转速直接影响着加氢反应过程,对SEBS加氢度影响较大。考察搅拌转速对SEBS加氢度的影响,结果见表4。

表4 搅拌转速对SEBS加氢度的影响

从表4可知,反应釜搅拌转速对氢化反应的影响较大,随着搅拌转速加快,SEBS加氢度升高,搅拌转速达到95 r·min-1时,加氢度在2 h内达到要求,而选用较低的搅拌转速需要较长的反应时间才能达到工艺要求,较高的搅拌转速虽然有利于提高加氢度,但对设备制造、设备成本及安全运行带来了挑战。因此,在满足加氢工艺要求下,尽可能选择相对较低的搅拌转速。

2.6 胶液浓度对SEBS加氢度的影响

在SBS氢化反应过程中,胶液浓度对SBS氢化反应有很大影响,当胶液浓度较高时,体系黏度较大,主催化剂、助催化剂等分散困难,胶液和氢气的气液混合难度加大,同时造成反应撤热困难,影响加氢反应;当胶液浓度较低时,虽然加氢过程的传质、传热容易控制,得到的产品加氢度较高,但较低的胶液浓度会造成生产效率降低,产品成本大幅增加。以中、高分子量胶液的氢化反应为例,在相同的加氢条件下考察胶液浓度对SEBS加氢度的影响,结果见表5。

表5 胶液浓度对SEBS加氢度的影响

从表5可知,不同相对分子质量的SBS胶液氢化时应采用不同的胶液浓度,对中分子量胶液,氢化时胶液浓度在7%~11%范围内时对加氢度无明显影响;当胶液浓度提高到13%时,加氢度开始下降。对高分子量胶液,氢化时胶液浓度在6%~10%时对加氢度无明显影响;当胶液浓度超过12%后,加氢度达不到要求,因此,高分子量胶液浓度应控制在10%以内。

3 结论

(1)在SBS氢化反应中,催化剂用量应控制在0.12~0.16 mmol·(100 g SBS)-1,同时针对不同牌号胶液做相应的调整。

(2)在SBS氢化反应中,初始温度的适宜范围为70~75 ℃,压力宜控制在1.0~1.5 MPa,为保证SEBS的加氢度,同时兼顾聚合、加氢的产能匹配,反应时间应控制在1.5~2.0 h。

(3)在SBS氢化反应中,反应釜搅拌转速对氢化反应影响较大,搅拌转速在95 r·min-1左右时,加氢度在2 h内达到要求。在实际生产中,应充分考虑设备运行稳定及安全等因素,在满足加氢工艺的要求下,尽可能选择相对较低的搅拌转速。

(4)在SBS氢化反应中,不同相对分子质量的胶液应采用不同的胶液浓度,中分子量胶液浓度应控制在11%以内,高分子量胶液浓度应控制在10%以内。