模型引导的分层与连续相结合的 3D 打印

李言东 毋立芳* 崔可建 杨 锋 赵立东

1(北京工业大学信息学部 北京 100124)2(北京石墨烯研究院 北京 100094)

1 引 言

近年来,3D 打印技术发展迅速,被广泛应用于医疗、机械制造、航天航空、艺术设计等领域[1-4]。根据材料和打印方式的不同,3D 打印分为熔融沉积型、光固化快速成型、选择性激光烧结、金属激光烧结等类型[5-8]。数字光处理技术(Digital Light Processing,DLP)面曝光 3D 打印由于其一次可固化一个面,且具有打印速度快、精度高、成本低等优势,广泛受到人们欢迎[9-11]。DLP 面曝光快速成型 3D 打印主要分为基于气体控制方案、基于光照控制方案和基于液体控制方案 3 类。

2015 年,Carbon 3D 公司提出基于气体的光固化快速成型控制方案[12],该方案的树脂槽底部是一个透氧的窗口,通过这个窗口注入氧气后会在已成型树脂和薄膜之间形成一个“死区”,光敏树脂可以在“死区”上方聚合,而不是直接在薄膜上聚合,因此,树脂可以不断地流入死区,实现连续成型。然而,该系统采用的氧气控制结构复杂,可能导致表面固化不良。2019 年,基于光照的光固化快速成型控制方案[13-15]被提出,其原理是通过两束不同波长的光混合实现聚合——一束光抑制紧邻树脂槽底部玻璃板的聚合,另一束光引发树脂聚合。但是,这种基于光照的控制方案更加复杂,且打印速度受到激光光源和树脂材料限制。

基于液体的光固化快速成型控制方案最早由中科院化学所宋延林团队于 2018 年提出,可聚合形成一种有光滑特性、超低粘度的制造表面[16]。该方案是将交联聚二甲基硅氧烷(ploydimethylsiloxane,PDMS)在全氟碳中浸泡 24 h 制备超低粘合度界面(ultra-low adhesive energy interface,S-PDMS)。这种通过二维界面特性控制三维结构成型的策略,为快速 3D 打印的发展提供了新的思路,使打印材料能够连续、快速、高精度地成型。2019 年,美国西北大学提出了基于液液界面的连续成型[17]。但是,上述方法都只能打印镂空结构,可打印的模型类型受限。

2021 年,Liu 等[18]提出连续打印过程中树脂材料最大可填充距离(Maximum Fillable Distance,MFD)的概念,并结合分层打印[11]和连续打印[12]开展光固化快速打印。但是,该方案在打印过程中存在润滑液流失现象,使得成型树脂和超低粘合度界面(S-PDMS)膜间的粘附力增加,连续打印模型到一定高度时,成型树脂会将膜拉破,导致打印失败、打印模型高度受限。基于液液界面连续成型研究[17],本文提出一种在模型引导下分层打印和连续打印相结合的 DLP 3D打印方案,并利用一定厚度的氟化油形成液体界面。首先,通过摄像机监测打印过程,实验估计液液界面上的 MFD,以便确定切片是否可以连续打印;其次,对分层打印的平台提出了最佳提升高度(Optimal Lifting Height,OLH)的概念,并通过实验对该参数进行了测试;最后,基于树脂材料的 MFD 和 OLH,结合模型分析,设计了一个模型自适应的打印控制方案,以有效结合连续打印和分层打印,大大提升打印效率,成功打印了多个模型。

2 打印参数估计

2.1 3D 打印机设备

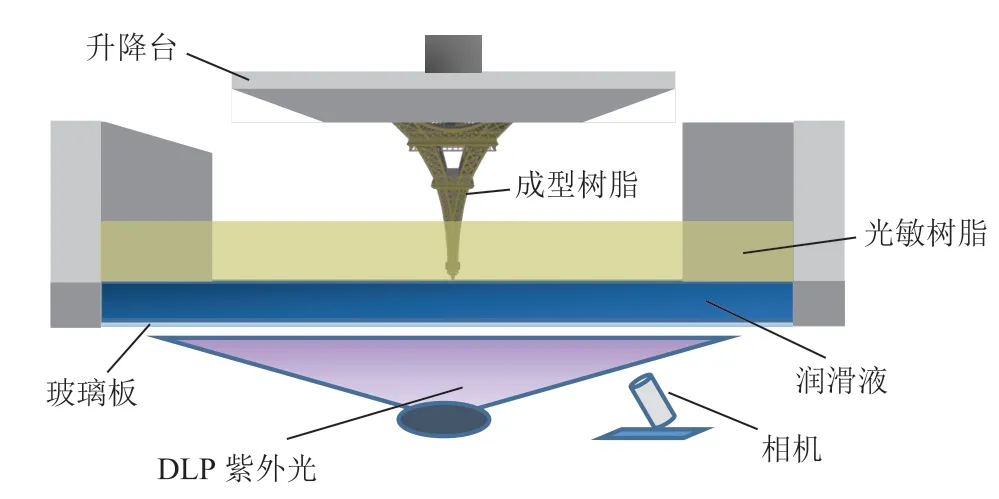

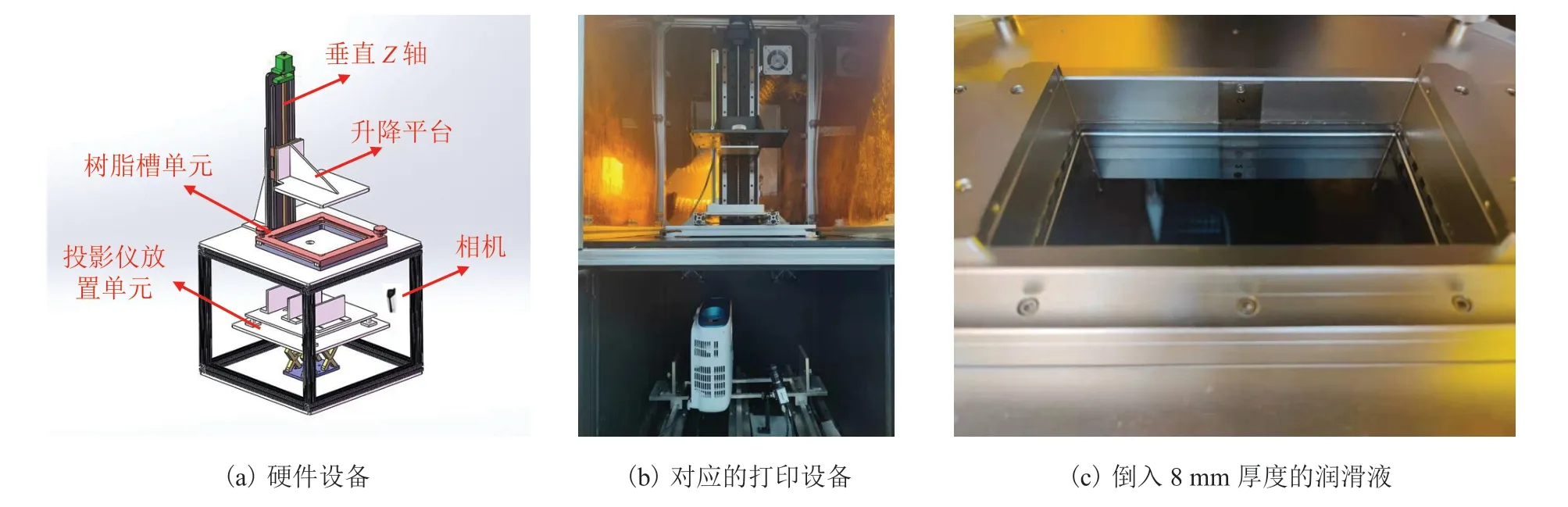

本实验设计了一个下曝光[8]的面曝光快速成型设备,如图 1 所示。该系统包括 4 个重要的部分:用来投射模型切片的 DLP 紫外光单元,监视打印过程的相机单元,提拉成型树脂的升降台单元和集玻璃板、润滑液、光敏树脂于一体的树脂槽单元。为保证光照强度和打印精度,DLP 紫外光单元采用明基 TK800M 4K 分辨率投影仪。树脂槽单元是系统的核心单元,其底部是透光的玻璃板,玻璃板上方使用有一定厚度的氟化油(润滑液)作为打印平面,其中氟化油密度比树脂大且不混溶[17];接着,氟化油上方是液态的光敏树脂,它们在交界面处能形成一个稳定的打印表面。

图1 打印系统局部图Fig. 1 The schematic diagram of the local system

模型切片的紫外线光束从投影仪首先投到树脂槽底部;然后,通过树脂槽底部玻璃板和润滑液;最后,聚焦到润滑液表面上,液态光敏树脂遇到紫外光会快速固化。对于连续打印,投影仪连续投图,打印平台以恒定的速度上升。对于分层打印,每固化一层后,投影黑屏,平台先沿Z轴垂直上升到一个最佳高度,以便迅速填充树脂材料,然后又下降一定高度,形成固定厚度的树脂层,实验中模型切片厚度设置为 0.1 mm。如平台上升 5.1 mm 后下降 5 mm,即可形成 0.1 mm厚度的树脂层,随后继续投影出下一个切片,反复此过程,直到打印结束。

此外,相机单元在分层打印和连续打印中都起到关键的作用。打印开始前,相机可用来观测投影仪聚焦准确度,通过相机的反馈,调整最佳曝光图像,最大程度减小硬件上带来的误差。同时,相机还可以实时监控打印过程,通过相机观察树脂流动情况和成型情况,对视觉数据进一步分析,确定每个切片是否被树脂材料充分填充。

2.2 最大填充距离估计

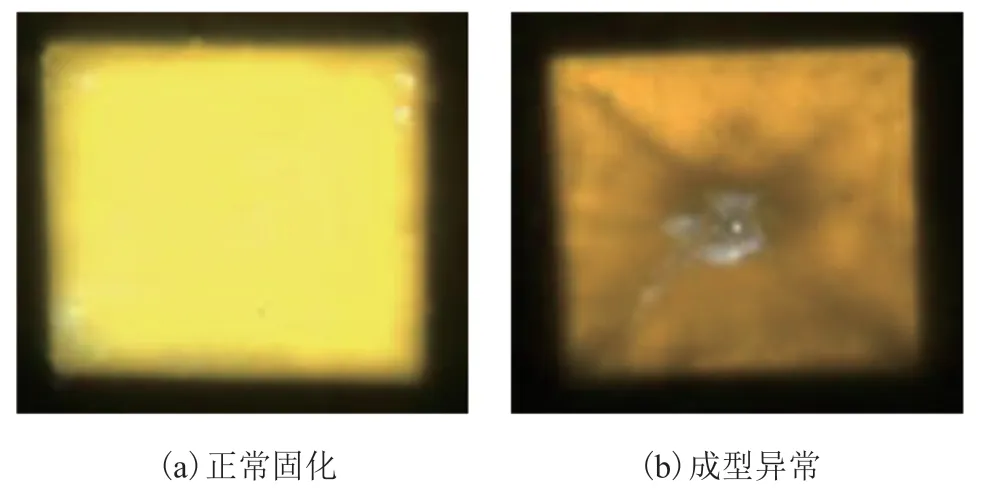

连续打印过程中,平台连续上升会导致已经固化的树脂层和润滑液之间出现真空,在打印一定实心结构的切片时,树脂需要在很短的时间内填充到曝光区域才能保证切片的正常固化。树脂填充的快慢同树脂材料的属性和流动过程中受到的作用力、光照强度以及润滑液种类等因素有关。通过实验发现,连续打印实心模型过程中,树脂不能充分填充,导致连续打印只能打印镂空结构和薄片结构的模型。图 2 是相机监控打印过程中正常和异常的图像,其中,图 2(a)是分层打印正常固化的切片,可以看到树脂能完整填充整个切片,而图 2(b)是相机捕捉连续打印过程中树脂的瞬间状态,可以看到在平台连续上升过程中树脂未能完全填充整个曝光区域。Liu 等[18]提出用 MFD 来评估平台以不同的速度连续上升时树脂的最大填充距离,探究连续打印过程中允许打印的最大实心结构占比的切片,并且基于他们的设备和材料测量系统中的 MFD,得出一个界定分层打印还是连续打印的阈值。

图2 相机监控的图像Fig. 2 Images monitored by the camera

Liu 等[18]将基于浸泡润滑液的超低粘度S-PDMS 膜作为打印平面估计 MFD,而本实验通过使用一定厚度的氟化油代替浸泡润滑液的S-PDMS 膜,从根本上解决打印过程中润滑液流失问题。但因成型树脂与打印平面的粘度和材料都发生了改变,因此,本实验采用类似想法的实验来估计基于氟化油液体界面打印方案的 MFD。

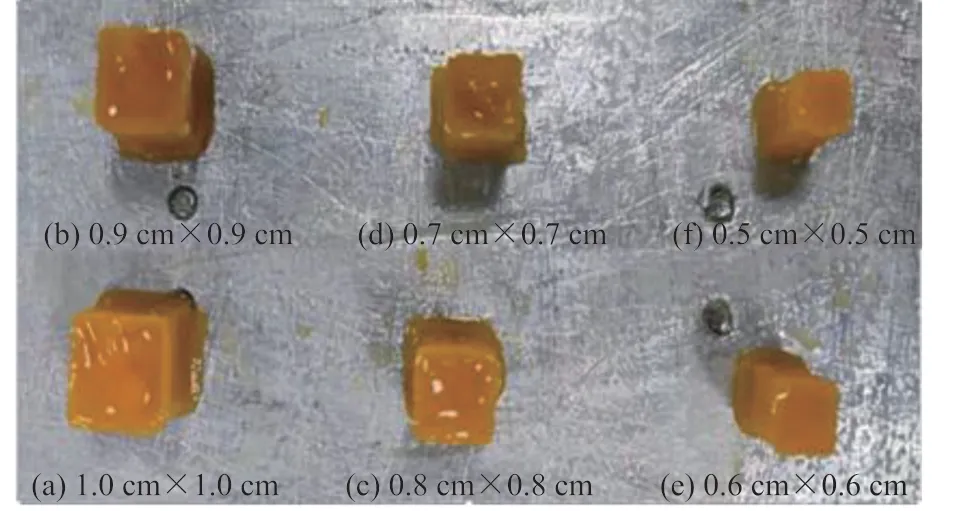

本实验使用的氟化油液面高度为 8 mm,照明强度为最高的 20 mW,平台连续上升速度为0.06 mm/s 来进行打印测试。切片尺寸从 1.0 cm×1.0 cm 逐渐下降,通过观察打印模型的表面光滑度来估计 MFD。由图 3 可知,当模型切片尺寸为0.6 cm×0.6 cm、0.7 cm×0.7 cm、0.8 cm×0.8 cm、0.9 cm×0.9 cm 和 1.0 cm×1.0 cm 时,打印模型表面都会存在凹陷,说明树脂填充不及时。当模型切片尺寸为 0.5 cm×0.5 cm 时,打印模型表面光滑,说明树脂填充及时,打印成功。打印正方形切片时,树脂会从正方形周围进行补充,边长为 0.5 cm 的正方形,其中心到边长的最小距离为0.25 cm,也就是说树脂材料能够流动的最大距离为 0.25 cm,即 MFD 是 0.25 cm。

图3 连续打印不同尺寸的正方形切片Fig. 3 Continuous printing of square slices of diあerent sizes

2.3 最佳提升高度估计

在分层打印时,每打印一层后,投影仪进行黑屏等待,然后平台上升一定的距离,使树脂迅速地填满曝光区域,接着平台下降,平台上升下降的高度差可形成一定厚度的树脂间隙,随后投影仪继续曝光下一层切片。设置切片厚度为 0.1 mm,即打印平台提升Hmm 高度,下降(H-0.1) mm的高度,树脂填充曝光区域形成 0.1 mm 待打印树脂层,所以在测试平台最佳提升高度的实验中,其上升下降的高度差为 0.1 mm。在分层打印过程中,如果平台上升得越高,树脂材料可以填充得越快,但是平台需要更长的移动距离和黑屏等待时间,导致打印效率变低。因此,可通过模型引导的方法,根据不同的切片来自动选择最佳提升高度,将打印效率最优化。本文提出 OLH的概念,用来确定分层打印过程中平台提升高度的最优参数。为了使树脂材料能完整填充,可根据分层打印的切片尺寸的不同选择平台最佳提升高度:打印大尺寸的实心模型时,平台提升高度相对较高;打印相对小尺寸的实心模型时,平台提升高度相对较小,有效提升打印效率。

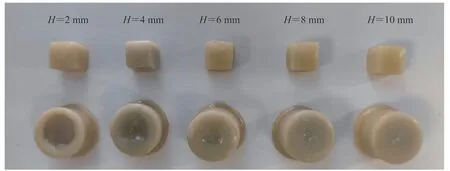

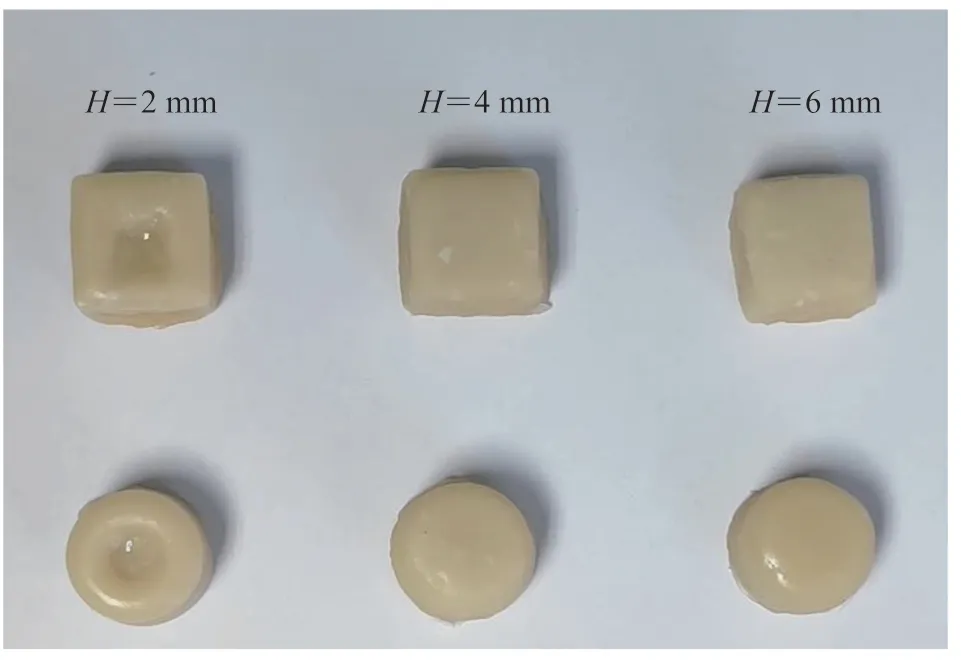

本文通过实验估计 OLH,分别对尺寸为 1 cm×1 cm×1 cm 的立方体和直径为 2 cm 高度为 1 cm的圆柱体进行分层打印,分层打印中平台提升高度H分别设置为 2 mm、4 mm、6 mm、8 mm、10 mm,打印出来的物体如图 4 所示。由图 4 可知,1 cm×1 cm×1 cm 的正方体在所有平台提升高度下都可以成功打印,确定其 OLH 为 2 mm。而对于直径为 2 cm 高度为 1 cm 的圆柱体,当平台提升 2~6 mm 时,打印物体的表面均会出现凹陷,即在该范围内,平台提升的高度不能使树脂完整填充曝光区域;当平台提升高度为 8 mm 和10 mm 时,圆柱表面填充完整,成功打印。进一步对尺寸为 1.5 cm×1.5 cm×1 cm 的长方体和直径为 1.5 cm 高度为 1 cm 的圆柱体进行测试,平台提升高度H分别设置为 2 mm、4 mm、6 mm,打印结果如图 5 所示。由图 5 可知,当平台提升高度为 2 mm 时,打印成型物体表面均出现凹陷;当平台提升高度大于或等于 4 mm 时候,可以完整打印。此外,本实验还用类似的方法对尺寸为3 cm×3 cm×1 cm 的长方体模型的最佳提升高度进行评估,估算结果为 8 mm,树脂槽允许的最大可打印模型切片的面积为 6 cm×6 cm,平台提升 8 mm 高度都能分层正常打印。OLH 的评估和树脂材料、平台上升速度、打印切片的尺寸是密切相关的,本实验在平台上升速度一致的情况下,为了达到最高的打印效率,平台一直保持设备支持的最大速度。

图4 分层打印 1cm×1cm×1cm 的正方体和 2cm 直径 1cm 高度的圆柱体Fig. 4 Print 1 cm×1 cm×1 cm squares and 2 cm diameter and 1 cm height cylinders in layers

图5 分层打印 1.5 cm×1.5 cm×1 cm 的长方体和 1.5 cm直径 1 cm 高度的圆柱体Fig. 5 Print 1.5 cm×1.5 cm×1 cm rectangles and 1.5 cm diameter and 1 cm height cylinders in layers

综上所述,中心到边缘的距离小于 0.25 cm的切片,均可以进行连续打印;中心到边缘的距离大于 0.25 cm 的切片需要分层打印。分层打印时,中心到边缘的距离为 0.25~0.5 cm 的切片,OLH 为 2 mm;中心到边缘的距离为 0.5~0.75 cm的切片,OLH 为 4 mm;中心到边缘的距离为0.75~3 cm 的切片,OLH 为 8 mm。

3 模型引导的打印控制方案

3.1 最小-最大距离

本文通过实验评估,得到连续打印参数MFD 和分层打印参数 OLH,实验中使用的模型都是规则模型,可根据其边长或者面积,直接确定其与两个参数的关系。但是实际打印的模型大多是不规则的,根据 Liu 等[18]提出的方法,需要计算模型每个切片的最小-最大距离(Minimum-Maximum Distance,DisMax-Min)[18]。假设切片轮廓点处的树脂流动速度是均匀的。对于非轮廓点,如果树脂可以流动并填充它们,则相应的区域可以成功固化。否则,该区域就不能成功打印。对于每个非轮廓点,计算它与轮廓点的最短距离,然后取最大值,概括来说,就是一个切片上所有的点到其边界点的最短距离中的最大值。将每一个切片的 DisMax-Min 和 MFD 比较,然后选择是否连续打印,若 DisMax-Min 小于 MFD,那么将对应的切片分配给连续打印模式,否则分配给分层打印模式。对于分层打印,本文根据 DisMax-Min 选择合适的 OLH,来确保高效率完整的打印。基于实验结果选择 3 个OLH 参数,当 DisMax-Min 在 0.25~0.50 cm 区间时,将 OLH 设置为 2 mm;当 DisMax-Min 在0.50~0.75 cm 区间时,将 OLH 设置为 4 mm;当 DisMax-Min 在 0.75~3.00 cm 区间时,将OLH 设置为 8 mm。

3.2 打印控制方案

在开始打印之前,首先,对硬件设备(如图6)进行调试,在树脂槽内倒入一定高度的润滑液并标定,如图 6(c)所示。其次,通过相机反馈对投影仪进行精准对焦,使得投影仪投出的图像经过树脂槽玻璃板后聚焦到氟化油的表面。随后,下降平台寻找原点,即确定第一层曝光的位置。最后,倒入树脂,准备打印。

图6 硬件原理示意图Fig. 6 Hardware schematic

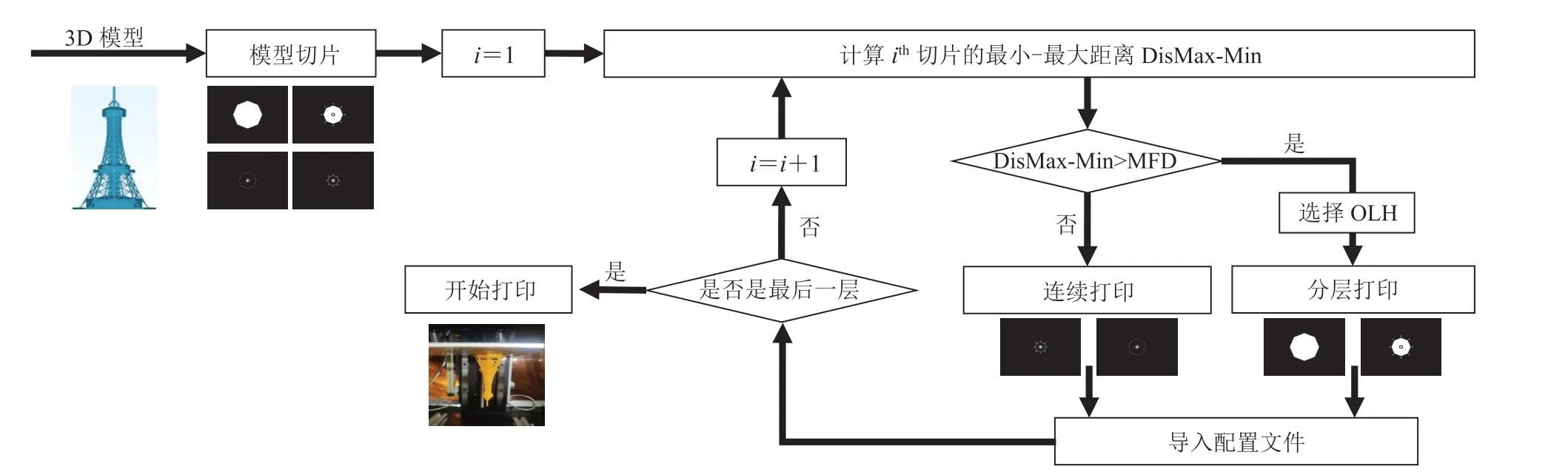

图 7 是本文提出的打印控制方案。首先,使用 Formware 3D 软件将选定的三维模型进行切片。然后,计算每个切片的 DisMax-Min,并和MFD 进行比较,选择打印方式,若切片 DisMax-Min 大于 MFD,这意味着树脂材料不能完整填充曝光区域,那么应采取分层打印方式,并根据DisMax-Min 所在的范围选择平台的 OLH,反之则分配连续打印方式,将所有切片的打印方式导入配置文件后开始打印,直到打印完成。

图7 打印控制方案Fig. 7 Model-guided printing control scheme

4 实验结果

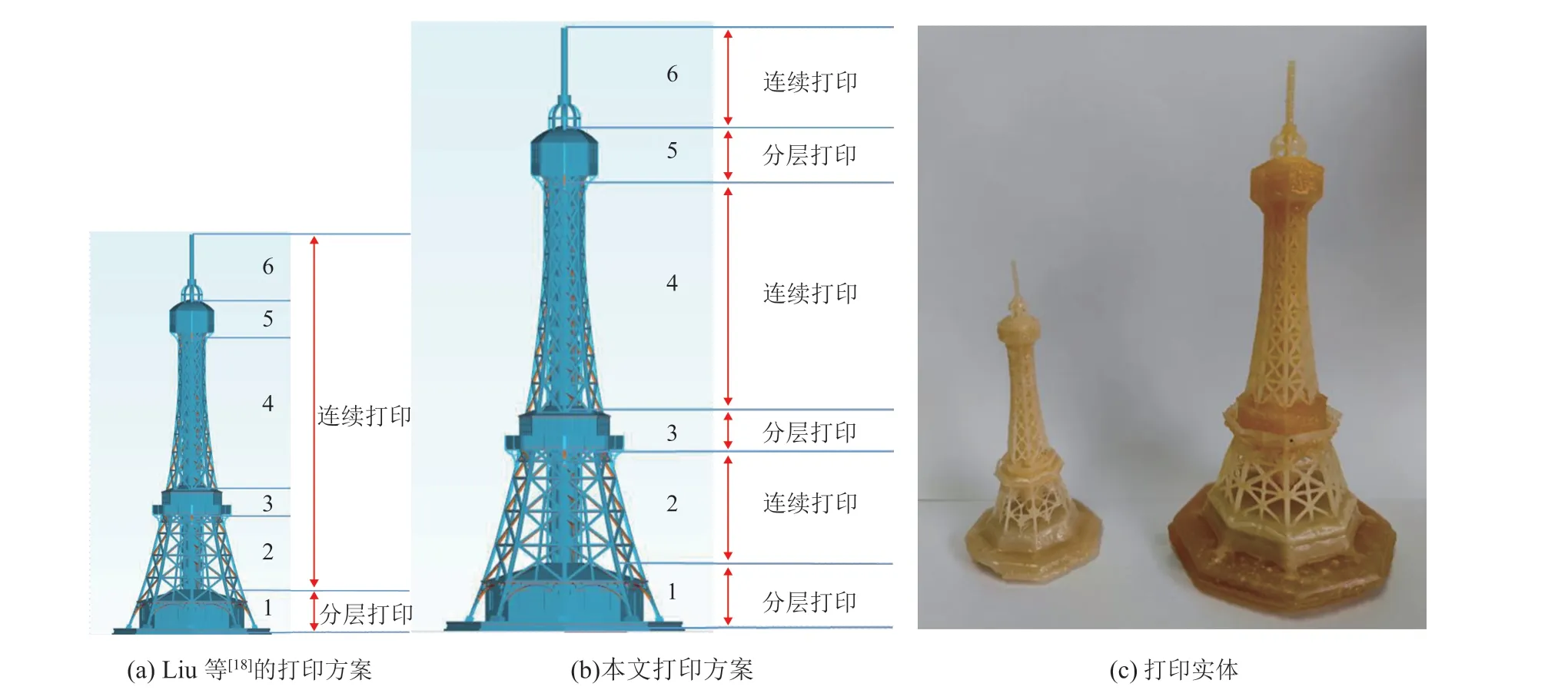

将该打印方案和 Liu 等[18]的方案进行对比,打印如图 8 所示的模型。模型塔被分为 6 个部分,第 1、3、5 部分是实心结构,第 2、4、6 部分是镂空结构。Liu 等[18]因为润滑液流失的问题,可打印最大高度为 7.5 cm,模型的第 1 部分主要是六边形结构,实体结构的宽度为 3.0~4.2 cm,DisMax-Min 为 1.5~2.1 cm,都比其 MFD 大,所以采用分层打印。第 3 部分和第 5 部分虽然是实心结构,但是其 DisMax-Min 都比 MFD 小,所以采用连续打印。第 2、4、6 部分为镂空结构,均采用连续打印。等比例放大模型约 1.5 倍用于本文方案的打印测试,模型第 1 部分最大切片的边长为 6 cm,达到树脂槽可打印最大直径,放大后模型的高度为 11.5 cm。在本文的打印方案中,第 1、3、5 部分实心结构的 DisMax-Min 都大于MFD,因此都采用分层打印,并根据其 DisMax-Min 的大小选择对应的 OLH 值实现效率最优化。第 2、4、6 部分为镂空结构采用连续打印。

图8 对比实验Fig. 8 Comparison experiments

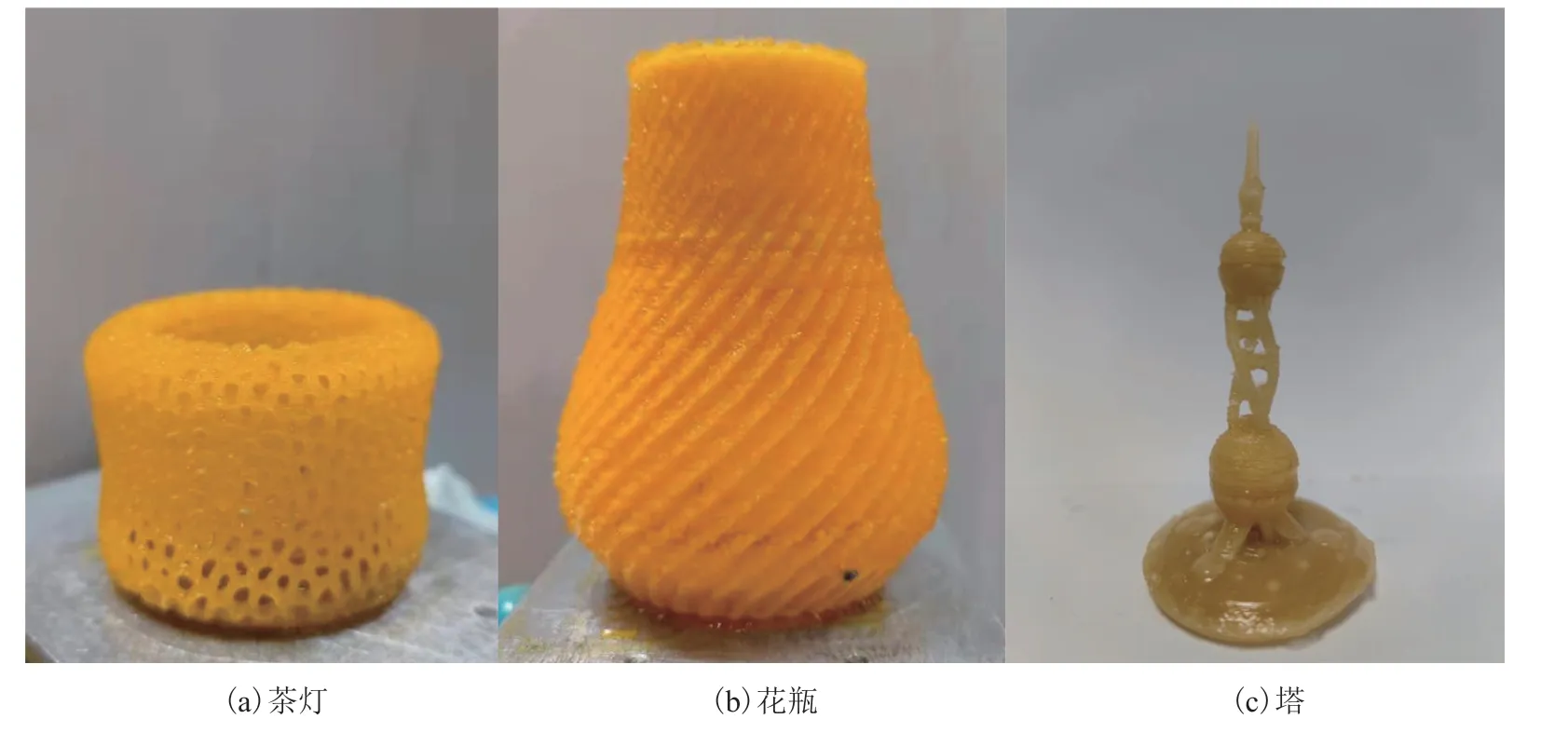

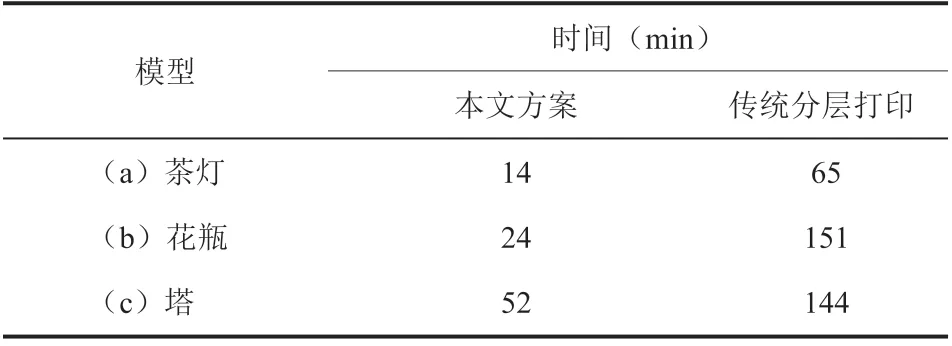

在整个模型的打印过程中,本文方案不受润滑液的影响,成型树脂始终与液液界面保持较好的离型力,而 Liu 等[18]的方案由于存在润滑液流失的问题,无法成功打印和本文高度相同的模型。因此,本研究方案从根本上解决润滑液流失的问题,适用于更广泛的模型且没有高度限制。此外,利用本文方案打印的另外 3 个模型如图 9所示。这 3 个模型的结构都是镂空和实心结构相结合,用现有的连续打印方法均不能实现。模型的实心结构和镂空结构的比例会影响打印时间,实心区域占比越多,意味着更多切片被分层打印,反之更多的切片被连续打印。用本文提出的打印方法和传统分层打印方法分别对图 9 的模型进行打印,打印时间如表 1 所示。由表 1 数据分析可得,相比于传统分层打印方案,本文方案的打印时间大大缩短。

图9 打印其他模型Fig. 9 Other printed objects

表1 不同的方法打印 3 个模型所用的时间Table 1 The time taken to print the three models by different methods

5 讨论与分析

本文提出了一种在模型引导下分层打印与连续打印相结合的快速 DLP 3D 打印方法,通过实验测定了 MFD 和 OLH,并结合模型分析,实现了连续与分层成型的有机结合。此外,其基于液液界面成型,解决了打印过程中润滑液流失的问题,实现了模型适用性好、无高度限制的大体积打印。通过比较本文方案和传统分层打印方案打印相同的模型,本文方案大大提升了打印效率。但是,目前的 MFD 和 OLH 均通过实验测试来完成,其精确性、准确度以及环境适应性都有待提高。在后续工作中,将通过流体力学模拟和分析,结合实验测试,获得更加精确的参数,从而实现更加精准的打印。