基于应力场分布规律下迎采动压巷道煤柱宽度合理优化研究

付 强,孔祥娜

(山西工程技术学院,山西 阳泉 045000)

煤柱宽度的合理确定是采矿工程规划设计领域中的一个重要的课题,部分矿井为降低邻近回采工作面对掘进巷道的影响,将护巷煤柱留设在30~50 m之间,但是巷道变形依然难以得到有效控制,为保证运输及通风断面的要求不得不进行大规模的二次整巷[1-2]。众多学者[3-6]对沿空掘巷条件下煤柱的受力及变形特征进行了系统研究,在现场推广应用中也取得了一定的效果。文章以某矿9110回风巷掘进工作面的地质资料为背景,重点对沿空掘巷期间煤柱尺寸的合理确定及该巷道的受力变形特征进行系统研究。

1 工程背景及现有支护方案评估

1.1 工程背景

9110回风巷沿9号煤顶板掘进,设计全长1 882 m,工作面倾向长度240 m,该区域煤层平均厚度3.5 m。直接顶为砂质泥岩平均厚度8.4 m,老顶为粉砂岩平均厚度10.1 m。巷道采用矩形断面,设计断面尺寸5.2 m×3.5 m。考虑接续紧张该巷道在邻近9109工作面回采期间迎头掘进。原设计在9109进风巷与9110回风巷之间留设15 m煤柱,采用锚杆+锚索+W钢带+金属网联合支护方式。

具体支护参数如下:顶板在W235/280/4-5000-6型钢带下方施工6根D22 mm×2 400 mm左旋无纵筋螺纹钢锚杆,钢带与钢带中间打3根SKP21.6-1/1720-8200锚索,排距1 200 mm。帮部安装4根D22 mm×2 400 mm左旋无纵筋螺纹钢锚杆,距顶250 mm,锚杆间距900 mm,距底550 mm,排距1 200 mm。

1.2 现有支护模式下监测结果分析

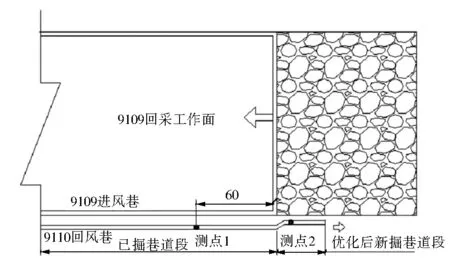

9110回风巷已掘巷道内布置测点1,该测点距邻近9109回采工作面的回采位置为60 m,如图1所示。主要监测内容包括巷道围岩受力及位移变形特征。

图1 9110回风巷平面位置图(m)

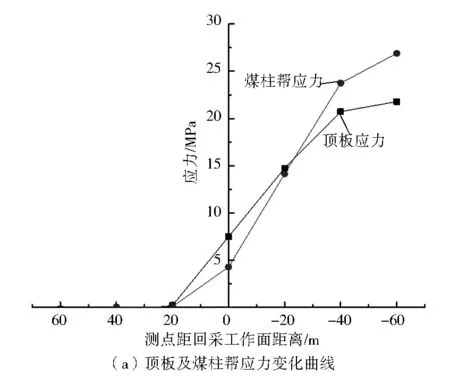

由图2可知,随着工作面与测点相对距离的减小,顶板及煤柱帮侧位移呈现出逐渐递增的趋势,在工作面推过该测点60 m后,监测到的顶板最大位移量为249.5 mm,实体煤柱侧的最大位移量为359 mm。在整个观测周期内顶锚杆的最大应力值为21.8 MPa、帮锚杆的最大应力值为26.9 MPa。在掘进过程中巷道局部段帮鼓现象较为严重。

2 数值模拟优化验证

本节将运用FLAC3D数值模拟软件分别研究3 m、5 m、8 m、10 m、12 m五种不同工况下,巷道的应力分布规律及变形特征,模型计算平衡后各测点的数据提取结果如下。

2.1 不同煤柱宽度下顶板及煤柱侧变形量研究

本次测点的位置与现场图1测点位置相同,采用history命令,记录模型开挖过程中不同煤柱宽度尺寸下顶板及煤柱帮的最大位移量。由图3可知,在煤柱宽度为3~6 m时顶板的最大位移量逐渐递减,在6~12 m区间内顶板下沉量逐渐增大。煤柱帮侧最大位移在煤柱宽度为3~6 m时逐渐递减,在6~10 m时又以较大的速率递增,在10~12 m时开始缓慢下降,10 m煤柱时帮部的最大位移量是6 m煤柱宽度时的1.5倍。

图3 不同煤柱宽度尺寸下巷道变形量

2.2 煤柱内侧向支承压力分布

9109工作面在回采过程中会引起应力的重新分布,若将巷道布置在侧向支承压力的应力高值区内,巷道会产生较大变形。本次在9109进风巷与9110回风巷之间的煤柱内,以1 m为间隔横向布置22个垂直应力监测测点,以更好地研究9110回风巷侧向支承压力的分布规律。由图4可知,侧向支承压力分为应力降低区(1~7 m)、应力升高区(8~18 m)、原岩应力区(19~22 m),应力集中系数为1.4。

图4 煤柱侧向支承压力分布曲线图

2.3 不同尺寸宽度煤柱内应力分布

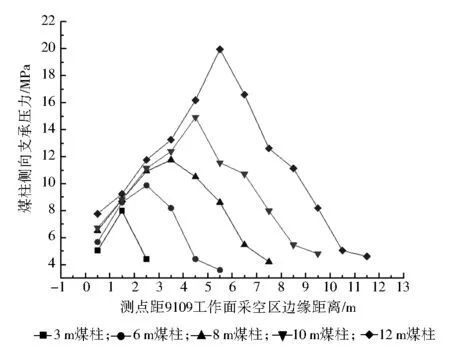

在不同煤柱宽度内,以0.5 m为间隔布置垂直应力监测点,模型开挖完成计算平衡后的应力分布如图5所示。

图5 不同煤柱宽度条件下侧向支承压力分布

由图5可知,在此次模拟的5种工况中,煤柱内侧向支承压力均呈单峰状态分布,随着煤柱宽度的增加应力峰值点逐渐递增,当煤柱宽度从3 m增加到12 m时,侧向支承压力峰值由7.81 MPa增加到了19.96 MPa。3 m、6 m、8 m、10 m、12 m煤柱宽度时应力峰值点距9109采空侧边缘的距离分别为1.5 m、2.5 m、3.5 m、4.5 m、5.5 m,所以煤柱内应力峰值点基本位于煤柱宽度的1/2处。

2.4 合理煤柱宽度确定

合理的煤柱宽度应使9110回风巷处于9109回采工作面侧向支承压力的应力降低区内,围岩变形量要整体可控。根据数值模拟的研究结果,侧向支承压力应力降低区的范围为1~7 m。煤柱合理尺寸还必须保证留设煤柱能有效隔绝9109工作面采空区的瓦斯、防治漏风及煤尘自燃,所以最终将煤柱宽度确定为5 m。

3 现场工业试验

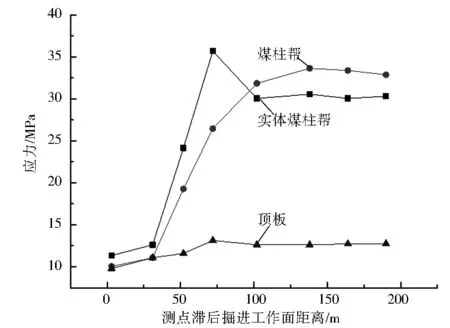

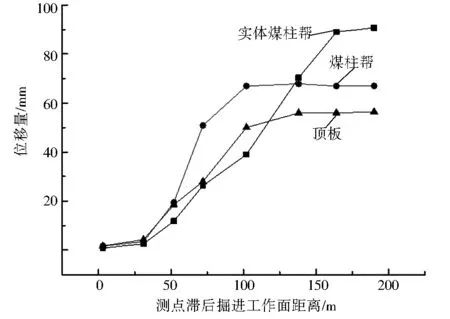

为监测煤柱宽度调整后,9110回风巷的变形特征,本次在参数优化完成后的新掘回风巷道内布置一个监测断面,监测内容主要包括顶板岩层和煤柱受力、巷道位移变化。图6和图7中横坐标均表示测点滞后掘进工作面的距离。

图6 监测断面支护体应力变化曲线图

图7 监测断面位移变化曲线图

由图6可知,当9110回风巷推进工作面超前该测点22 m时,巷道煤柱帮侧及实体煤柱侧的压力值开始迅速递增,在距推进工作面102 m时两帮的位移量逐渐趋稳收敛。同两帮相比,9110回风巷顶板岩层的应力变化相对稳定,最大值为12.8 MPa,仅有实体煤柱侧的41%.由图7可知,监测周期内巷道顶板的最大下沉量为56 mm,煤柱帮侧的累计位移量为67 mm,实体煤柱侧的累计移近量为91 mm,巷道变形总整体可控。

通过监测结果分析可以发现,煤柱宽度由原来的15 m优化为5 m后,可以使巷道处于侧向支承压力的应力降低区内,有效改善沿空侧煤柱的受力状态。同时配合高强度预应力锚杆的使用可防止围岩大变形的扩展,充分调动围岩的自承载能力。

4 结 语

1) 距9109回采工作面采空区边缘1~7 m范围属应力降低区,将待掘巷道布置在该区域内,可有效改善煤柱受力状态,减少巷道变形,同时考虑留设煤柱应能有效隔绝9109工作面采空区的瓦斯,所以最终将煤柱宽度由原设计的15 m调整为5 m。

2) 煤柱峰值应力随着煤柱宽度的增加而呈递增趋势,当煤柱宽度为3~6 m时,煤柱内峰值应力较小,峰值点位于煤柱宽度的1/2处。

3) 煤柱宽度及支护参数优化后,9110回风巷顶板最大下沉量为56 mm,煤柱帮侧的累计位移量为67 mm,实体煤柱侧的累计移近量为91 mm。顶板岩层受采动影响较小,锚杆最大受力为12.8 MPa,小于锚杆杆体屈服极限。