综放工作面停采煤柱留设研究

雷 明

(晋能控股集团 山西科学技术研究院双创中心,山西 大同 037100)

综放工作面煤柱留设位置,不仅直接影响着矿井煤炭资源的开采利用和生产效率,还影响着面临开拓与回采的维护难易程度,尤其是综放工作面停采线与采区巷道之间的煤柱宽度对采区巷道的稳定性起着决定性作用[1]。目前,对于研究综放工作面停采线的合理位置相对较少,通常采用综放工作面矿压显现规律预定停采方案,或者利用经验制定硬性指标,如当煤层厚度≥8 m时,停采煤柱尺寸100~120 m;煤层厚度3.5~8 m时,停采煤柱尺寸80~100 m;煤层厚度<3.5 m时,停采煤柱尺寸50~80 m等。这些既定方案虽然能够有效指导停采,但没有考虑停采线合理位置的多重影响因素,容易造成停采煤柱宽度大而浪费资源。国内学者对停采煤柱留设也做出一定研究:冯国瑞等[2]根据塔山煤矿石炭二叠系不同层位煤岩层受火成岩侵入的地质情况,运用FLAC3D数值模拟软件对不同覆岩类型条件下特厚煤层停采煤柱合理留设宽度进行探讨;王志坚[3]以塔山煤矿8110 综放工作面为工程背景,通过超前支承压力极限平衡理论计算,FLAC3D数值模拟分析,结合现场实测的分析,对综放工作面停采煤柱的宽度进行优化;孙兴忠等[4]采用理论分析和数值模拟相结合的方法对塔山矿8105 工作面实施缩小煤柱试验后进行进一步优化,将停采煤柱宽度最终缩减为150 m左右。韩吉宏等[5]分析了岩性、埋深和超前支承压力对停采煤柱留设的影响系数和权重,通过现场实测结合数值模拟确定了采区工作面停采煤柱合理尺寸。以上研究仅针对工作面部分影响条件下停采煤柱留设,没有全面考虑中深度埋深综放工作面煤柱留设影响因素。因此,应依据工作面停采线外超前固定支承压力影响范围实测数据及采(盘)区巷道受力、变形实测数据,并结合埋深、采高、煤厚、覆岩结构、周期来压步距等具体条件,尤其是工作面停采线位置对盘区巷道稳定性的影响等综合性指标确定工作面停采煤柱尺寸[6]。本文将采用弹塑性理论分析某矿大采场综放工作面停采线的合理位置,以保证盘区巷道的持续稳定及综放工作面搬家撤退的高效性。

1 综放工作面概况

该工作面煤层赋存稳定,工作面埋深486 m,煤层厚度6.23~8.39 m、平均6.86 m,纯煤厚度6.10 m。工作面采用单一走向长壁后退式综合机械化低位放顶煤开采,工作面采高与放煤厚度分别为3.3 m和3.56 m,采放比约为1∶1.07。初采不放顶煤距离20 m,末采不放顶煤距离30 m,结构复杂、含1~4层夹矸,平均两层,以泥岩为主。煤层倾角1~4°,平均2°,属近水平煤层。

2 综放工作面超前支承压力理论计算

随着综放工作面持续推进,超前支承压力逐步向前转移,直到对盘区巷道围岩应力场发生扰动现象。盘区巷道与采场煤壁间的距离即为停采煤柱宽度[7]。参考岩石力学相关理论,选定弹性区和原岩应力交界点为原岩应力的5%,即盘区巷道刚开始受到扰动时。停采煤柱范围包含原岩应力场和超前支承压力范围,超前支承压力范围包括塑性区和弹性区宽度[8]。具体计算如下:

塑性区内垂直应力:

(1)

设σz=KγH,则综放采场前支承压力峰值点距煤壁的距离X1为:

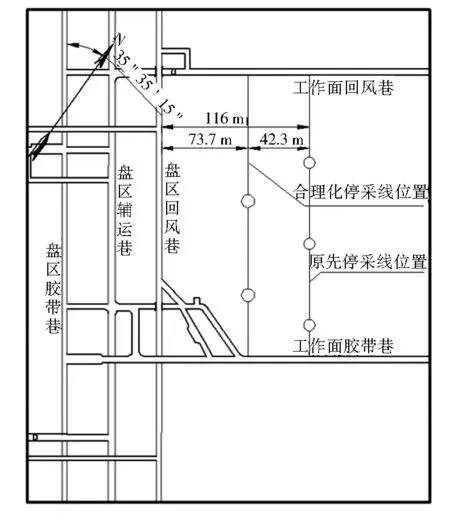

(2)

(3)

式中:X1为塑性区宽度,m;X2为弹性区宽度,m;M为煤层厚度,取6.86 m;φ为摩擦角,取30°;f为煤层与顶底板间的摩擦因数,取0.11;τ0为内聚力,取0.6 MPa;H为煤层埋深,取486 m;γ为覆岩平均容重,取25 kN/m3;K为最大应力集中系数,取3;β为侧压系数,取1.35。

代入参数得X1=23.18 m,X2=44.20 m,综放工作面受到动压影响超前支承压力范围为67.38 m,该范围内矿压基本处于稳定状态。在考虑到实际的煤层赋存条件,需同步参考工作面现场实测数据。

3 综放工作面矿压监测分析

3.1 超前压力监测

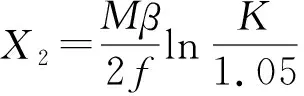

综放工作面回采期间,在巷道130 m处增设KJ216型矿用顶板离层仪,布置间隔20 m,通过巷道顶板发生位移确定超前支承压力影响范围。离层仪深、浅两个监测基点分别设置在8.4 m和2.5 m处,分别对锚杆和锚索锚固区域离层位移进行监测,获得顶板离层量特征如图1所示。

图1 巷道顶板离层量特征图

随着与回采煤壁距离不断缩近,岩层在强采动影响下离层量持续增大。当距工作面74~130 m时,整体离层值较小,在74 m处深部离层值显著增加,且超过离层报警界线;当距工作面0~74 m时,随着距离继续缩短,顶板离层值增加速率持续增大,在48 m处浅部离层值超过报警界限,之后浅部和深部离层值变化率趋于同步,离层值最终分别为142 mm和223 mm。

3.2 周期来压监测分析

液压支架在工作面回采过程中的阻力变化特征可分析确定周期来压步距。由于液压支架共142架,每隔5个支架布置1个测站,计28组测站,将测站内的支架作为观测线。根据监测统计,老顶周期断裂及周期来压步距为15.5 m。

4 综放工作面停采煤柱位置动态确定

工作面来压是老顶断裂回转的循环过程,直接顶与液压支架被动适应老顶的运动状态。综放工作面收尾撤架处在老顶断裂线以外还是以内,其变形破坏状况各异,对盘区巷道的稳定性有着举足轻重的影响[9]。设能够确保盘区巷道稳定的煤柱留设宽度(即工作面停采煤壁位置与盘区巷道间的煤柱尺寸) 为L,最后一次周期来压结束后工作面距力学分析确定的超前支承压力范围为L0,周期来压步距为l,则动态合理的停采线距离盘区巷道距离L为:

L=L0+(0.4~0.6)l

(4)

通过公式(4)计算可知,停采线位置能在确保盘区巷道稳定前提下(停采线位置与盘区段巷道之间煤柱宽度大于维护采区巷道稳定的煤柱宽度),同时合理排除周期来压对工作面搬家的影响[10]。根据力学计算结果,工作面回采前方煤壁支承压力影响范围为67.38 m。因此,为防止盘区巷道受综放工作面停采影响而规划的保护煤柱宽度L0至少为67.38 m。现场实际测得老顶周期断裂及周期来压步距约为15.5 m。最终综放工作面停采煤柱位置即合理煤柱宽度L为73.58~76.68 m,与超前压力数据监测结果74 m处触发离层报警界线保持一致,可作为工程应用参考范围。

5 工程应用

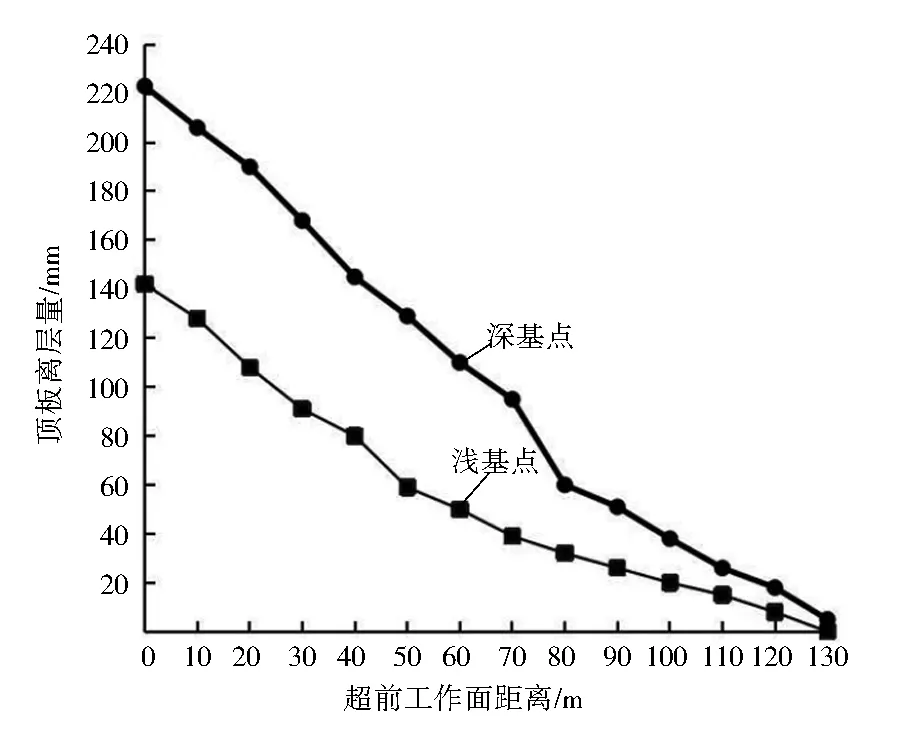

5.1 原停采线设备布置

巷道胶带采用DSJ120/220/4×400型胶带机,胶带机头段长66 m,调高架段45 m(15组调高架,每组间距3 m),停采时需保留3组,共计9 m;转载机型号SZZ1200/525,装载机头与煤帮距离41 m。根据设备配套尺寸,原停采线长度为:66+9+41=116 m。

5.2 停采位置合理化设计后设备布置

1) 拆除6组储带仓大架,每组大架间距3 m,共计18 m;

2) 拆除3号和4号驱动装置(包括驱动滚筒、电机、减速器)15 m;

3) 拆除转载机中部槽6节(每节长1.55 m)9.3 m。

根据设备配套,停采线长度为116-18-15-9.3=73.7 m。优化前后工作面停采线具体位置,如图2所示。

5.3 泵站列车及单轨吊安排方式

正常回采期间,泵站列车为30个车,长度164 m。停采前,拆除4个电缆车、高低压反冲过滤站、2个喷雾泵、1个喷雾箱、2个乳化液泵、1个乳化液箱开关板车、回柱车后,剩余长度112 m。联络巷内存泵站列车长度87 m,辅运巷内放置泵站类车25 m,盘区辅运巷该区段内支架搬运车无法运行,但不影响其他车辆。

图2 工作面停采线位置变更图

6 结 语

1) 通过停采线合理化探究,综放工作面最终确定停采煤柱的宽度为73.7 m,比原始设计停采线多推进42.3 m,多回收原煤9.8万t,同时延长工作面回采时间,为矿井采掘接替提供保证。

2) 对于确定综放工作面停采线合理位置的难题,通过综合考虑多重影响因素,采用多种方法印证对比,理论计算数据符合工程实际要求,同时也为类似工程地质条件下综放工作面停采煤柱位置的选择提供参考思路。