智能阀门设计与控制方法研究

邵 曙,潘益茅,吕志翼,宋吉利,洪 卫

(1.浙江百得自动化仪表有限公司,浙江 温州 325000;2.浙江中德自控科技股份有限公司,浙江 温州 313100; 3.超一阀门有限公司,浙江 温州 325000)

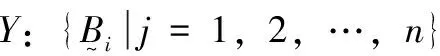

0 引言

智能阀门在工业上的控制应用已经逐渐取代了机械式阀门控制系统,由于在工业生产中的应用对阀门控制系统有着迫切的要求,对智能阀门控制精度、控制速度和控制灵活度都有极高的标准。近年来,国内智能阀门的控制方法使用机械式阀门定位控制较多,然而国外对智能阀门定位控制的研究,故障发生的频率较高,使智能阀门在实际因公众较少使用。

为了满足智能阀门在工业生产中极高的标准,相关文献也有相应的研究,文献[1]提出了一种基于C8055F005的智能阀门控制系统,该系统采用一体化的思想,使用嵌入式的开发技术,实现智能阀门的控制功能,但该系统在自适应调节的功能上有一定的不足,降低了智能阀门的控制精度,还需后期的改进;文献[2]提出了一种智能阀门电动控制器系统,该系统通过对硬件电路和系统软件的设计,实现了人机界面操作、阀门故障提示和智能阀门的控制功能,但该系统采用的是开环控制无刷直流电机,对阀门的控制精度比较低。

基于上述文献中的不足,本文提出了对智能阀门的设计与控制方法进行研究,设计了智能阀门硬件系统,通过对智能阀门的设定信号与阀门检测反馈信号进行有效的调理,实现智能阀门的信号转换,信息采集等功能,接着利用PID控制器和FUZZY-PI复合算法,进行对智能阀门的控制设计,最后设计了智能阀门定位器系统,实现了智能阀门精准的定位和控制、自我诊断的功能。

1 智能阀门硬件设计

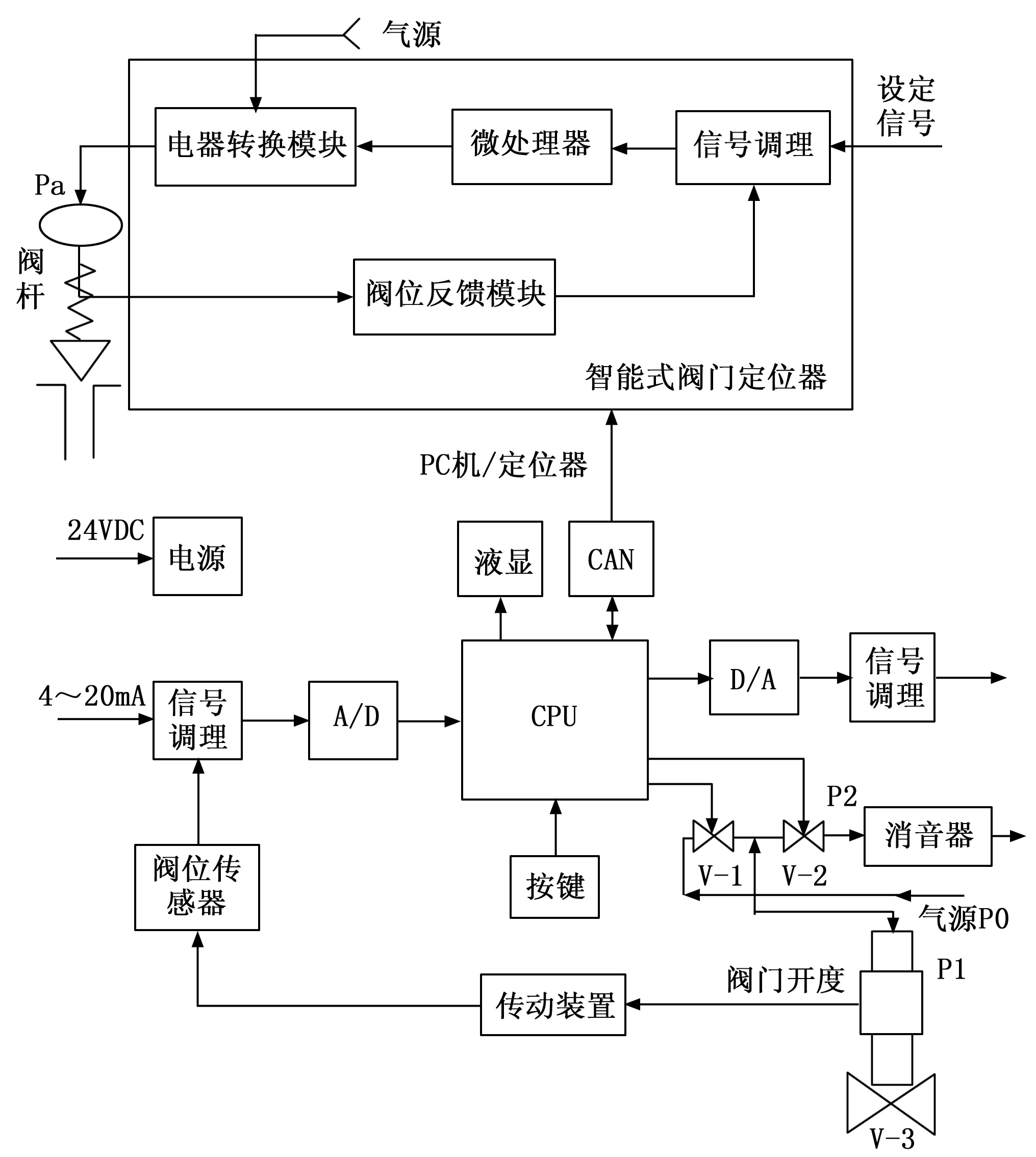

本文首先对智能阀门的硬件系统进行了设计,智能阀门硬件系统主要分为:电气转换模块、微处理器、信号处理模块和阀位反馈模块4个部分,智能阀门硬件设计结构图如图1所示。

图1 智能阀门硬件设计结构图

信号调节模块通过对传入的系统固定信号和阀门测试反馈信号执行合理、有效处理,采用A/D转换器将模拟信号变换成微处理器可以接收的数字信号,通过微处理器进行比较由信号处理模块输入的数字信号之间的特性关系,进而对比阀门开度与设定信号之间的联系,并将控制信号传输至电气变换模块,再由电气变换模块将电信号转换成气压信号同时传输至气动执行机构,响应调节机构操作,最后由阀门测试反馈系统进行对阀杆位置的测试,同时将该信号转换为反馈电信号至定位器的调节模块。

智能阀门系统使用的是CAN总线进行通信,CAN总线利用非破坏性仲裁技术,当总线同时接收到多个节点发来的信息时,低优先级的节点选择不发送,并且高优先级的节点将继续传输不受任何影响,从而节省了大量的传输时间。CAN总线可通信至10 km以外的距离,通信速度并且很高,可达到1 Mb/s。CAN总线的节点数可达到110个取决于总线驱动电路,并且扩展标识报文不受限制,该系统中采用的LPC2290控制器自带有两路的CAN通道。

此智能阀门定位器硬件系统设计有4个按键,因为采用的主控制器LPC2290有足够的I/O接口,因此每个按键独自对应一个GPIO口进行输入,利用字符型液晶显示屏LCD1602,实现清晰的人机交互界面。为了提高阀门定位器的控制精准率,该系统选用压电阀作为控制器件,采用陶瓷片在电压影响下发生弯曲变形原理而造成的一种两位式控制阀,进而实现IP的转换。

2 基于PID控制器和FUZZY-PI复合算法的智能阀门控制

本文利用PID控制器和FUZZY-PI复合算法,进行对智能阀门的控制设计,通过PID控制的基本原理和稳定边界法整定PID控制参数的过程,完成PID控制器的设计,再结合FUZZY-PI复合算法实现智能阀门的偏差判别与条件控制和多路转换开关与信号的转换。完成智能阀门控制需要3个步骤。

步骤一:智能阀门控制中PID控制器的设计。

设r

(t

)表示为设定值,y

(t

)表示为输出值,将设定值与输出值进行比较构成控制偏差e

(t

)=r

(t

)-y

(t

),将偏差其值进行逻辑计算后,通过线性组合计算出控制量。PID控制器数学模型方程式为:

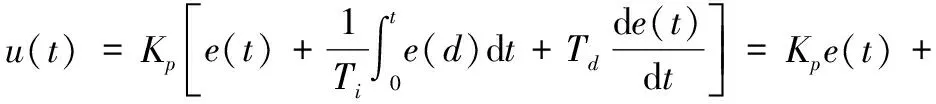

(1)

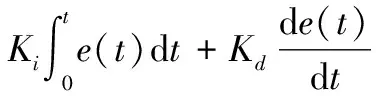

将PID控制器的数学模型表达式化简可表示为:

(2)

式(1)~(2)中,u

(t

)表示控制器的输出,e

(t

)表示控制器输入偏差,K

、K

、K

分别表示为表征其比例(P

)、积分(I

)和微分(D

)作用的参数。在比例部分,比例系数K

负责提高系统的反应速度,进而使系统的控制精确度提高。K

越大,控制反应速度将越快,但会产生系统不稳定的影响;如果K

取值较小,会使控制精确度降低,并且系统控制的反应速度变慢,进而影响调节时间,因此,比例系数K

的选取应结合实际情况,适当的进行取值,使系统性能更优越。积分部分可以消除系统偏差,当T

比较大时,不宜采用积分的方式,虽然系统不能产生振荡,但是消除偏差利用的时间较长,当T

比较小时,采用积分的方式作用较强,系统可能会产生超出范围,但消除偏差所利用的时间较短。系统进行微分可以调整闭环系统的稳定性以及系统响应的速度,T

较大,微分越强,T

越小,微分作用则越弱,在T

选取适当的状态下,能够减弱超调,加快调节速度,使系统的稳态误差减小,提高系统控制精准度。基于上述的分析,将调节器的积分时间置于最大T

=∞,微分时间T

=0,比例度带δ

取值较大时,将系统启动运行,等系统运行稳定后,将比例度δ

逐渐减小,直至系统出现等幅振荡过程,记录临界值比例带δ

和临界振荡周期T

的值,进而运算出调节器各个参数的值,即K

、K

和K

的值。步骤二:智能阀门模糊控制。

设模糊控制输入设定值的误差用x

表示,误差变化率用y

表示,输出控制量用z

表示。x

、y

、z

的语言值的集合分别设为:

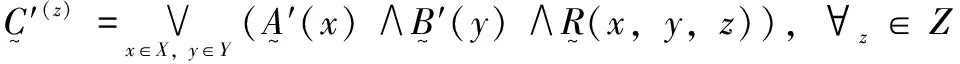

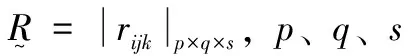

(3)

(4)

(5)

(6)

总的模糊关系为:

(7)

(8)

采用Mamdani的极大极小推理法:

(9)

(10)

(11)

对输入变量e

的论域取值为:X

={-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6},其中模糊子集记为:E

={NB

,NS

,NO

,PS

,PB

},式中NB

,NS

,NO

,PS

,PB

五个值分别代表:负大、负小、零、正小、正大,其中,PB

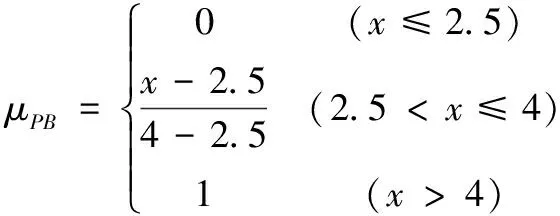

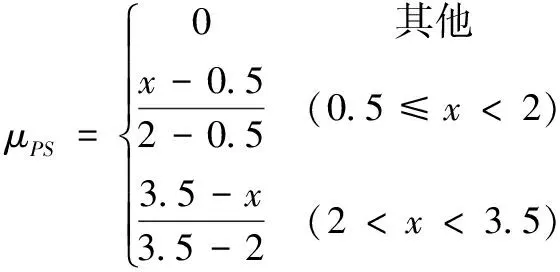

的隶属度函数为:

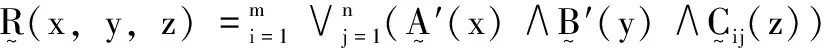

(12)

PS

的隶属度函数为:

(13)

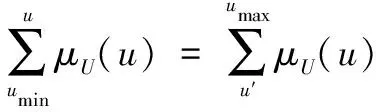

利用中位数判决法,进行对论域元素计算,所对应论域元素U

作为判决输出,满足:

(14)

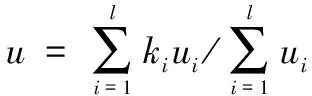

当加权系数k

(i

=1,2,…,I

)选取适当值时,模糊量的判决输出方程式为:

(15)

E

所取的模糊子集的论域为:X

={-n

,-n

+1,…,0,…,n

-1,n

}(16)

误差变化变率语言变量Ec

所取的模糊子集的论域为:Y

={-m

,-m

+1,…,0,…,m

-1,m

}(17)

控制量语言变量U

所取的模糊子集的论域为:Z

={-l

,-l

+1,…,0,l

-1,l

}(18)

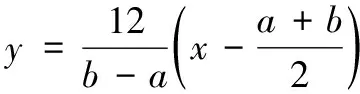

进行模糊处理过之后的量化因子误差和误差变化用公式表示为:

K

=n/e

(19)

(20)

控制量进行输出的比例因子方程式为:

K

=u

/l

(21)

式(19)~(21)中,基于K

,K

,K

各自对系统性能的影响情况,进行参数调节,当系统发散时,根据系统发散的程度以较大的幅度减小K

,当系统振荡时,根据振荡的程度试单减小K

,当系统存在的误差取值较稳定时,依据相对误差的大小进行合适的增加K

,同时以较小幅度增大K

,当系统运行反映时间较长时,依据运行反应的时间以适当较小的幅度进行减小K

,当超调范围较大时,依据超调范围的大小合适地加大K

。步骤三:智能阀门的Fuzzy-PI复合控制。

假设e

表示阀门开度偏差,ec

表示阀门开度偏差变化率,u

,u

,u

,u

表示电磁阀开启时间,将偏差划分为:正大偏差、正偏差、负偏差、负大偏差四区,当在正大偏差范围内,即e

≥e

时,取e

=e

;当在正偏差范围内,即e

≥e

≥0时,e

不变;当在负偏差范围内,即-e

≥e

≥-e

时,e

不变;当在负大偏差范围内,即-e

≥e

时,取e

=-e

。综上所述,采用PID控制器和FUZZY-PI复合算法,利用FUZZY-PI复合控制同时结合PID控制的优点,考虑到偏差判别与条件控制、多路转换开关与信号转换,实现了智能阀门的精准控制。

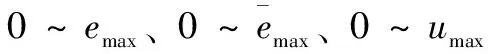

3 智能阀门定位器的设计

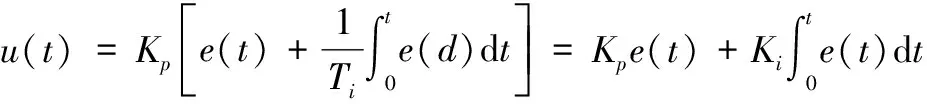

由于工业上对智能阀门对调节阀控制精度和稳定性的要求很高,因此本文设计了一种智能阀门定位器系统,该智能阀门定位器以MSP430单片机为核心,包括采样模块、外部数字指令、电源模块、人机交换模块、阀位输出与报警模块、调节和执行机构六个模块,智能阀门定位器系统结构图如图2所示。

图2 智能阀门定位器系统结构图

该智能阀门定位器不仅能够精确定位,还可以自我诊断、自我调节等多种功能。该智能阀门定位器系统将接收到的4~20 mA设定信号转换为数字信号,传送至微处理器进行处理,同时将阀门开度信息通过位移传感器转化为电信号反馈给微处理器,微处理器将数字信号与电信号进行比较,若偏差不在正常范围内,采用电磁阀切断状态的方式。

该系统的中央控制单元采用的是MSP430F5438微控制器,该微控制器具有16位的RISC结构,有超低功耗低的优点,并且有5种时钟源、512 kB的FLASH ROM和66 kB的RAM、12位8通道以及SPIUART通信接口。

智能阀门定位器采用直流24 V作为电源,电磁阀是24 V驱动且对电压波动敏感,因此采用24 V电压进行稳压处理,通过光耦控制通断24 V电源来实现系统输出的24 V报警信号,经过稳压二极管和光耦隔离后输入到单片机。

智能阀门定位器的电气转换单元由4个两位三通电磁阀构成,通过单片机的I/O口驱动光耦,讲过光耦驱动三极管进行驱动电磁阀。实现智能阀门定位器的精确定位与自我诊断、自调整功能。

4 实验结果与分析

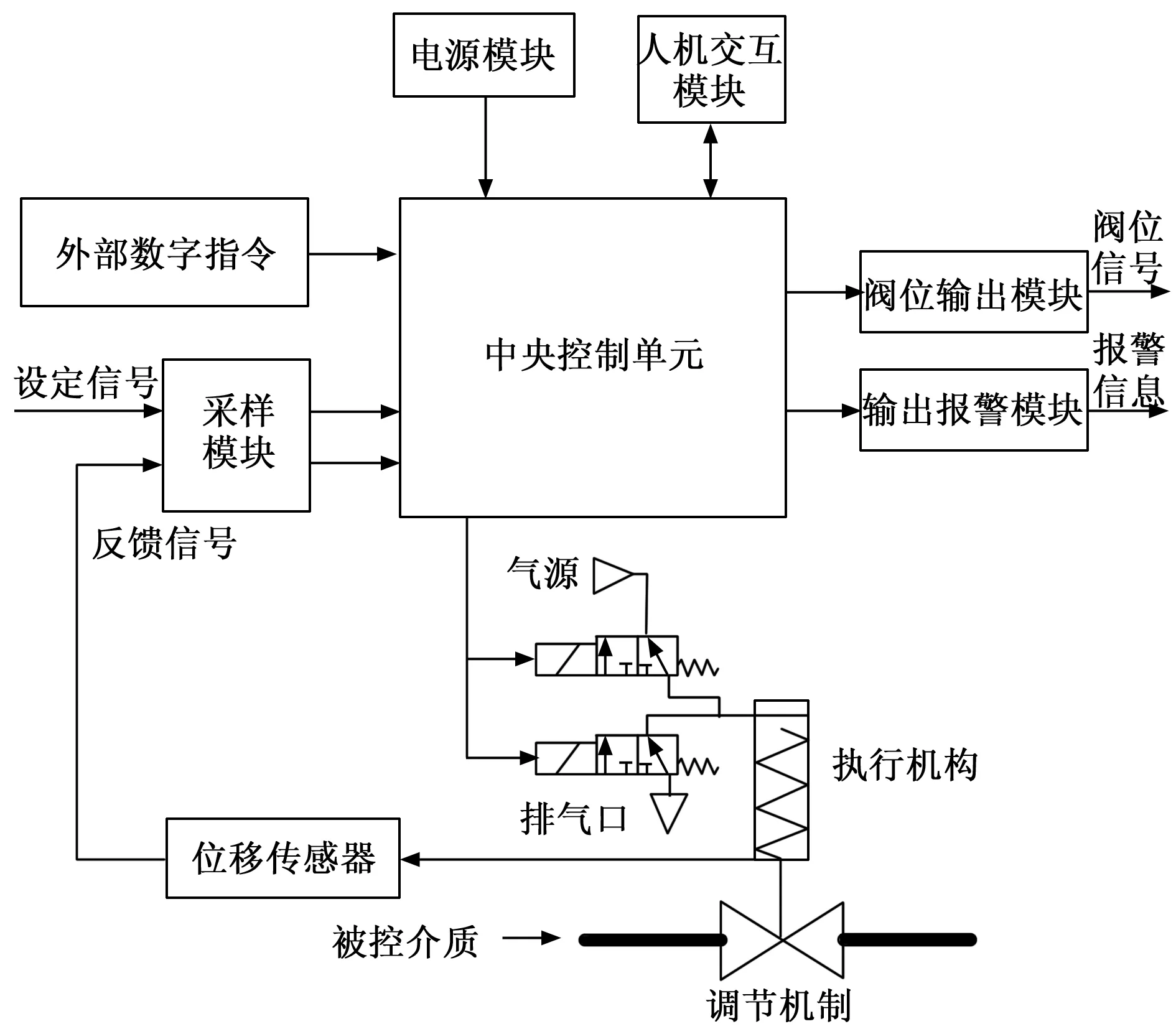

为了验证本文研究的智能阀门设计与控制的有效性,做了相关实验进行验证,首先对实验平台进行搭建,本文采用空载状态下进行实验,无介质的反作用力以及平衡力,实验平台是在LabVIEW软件上进行搭建的,本次实验环境参数如表1所示。

表1 实验环境参数

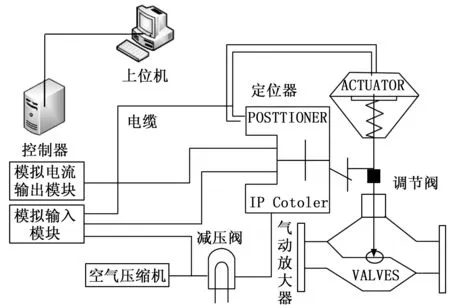

本次实验搭建的实验架构示意图如图3所示。

图3 实验架构示意图

实验平台搭建好之后,进行实验的数据是采用某工程智能阀门检测出的数据,实验数据如表2所示。

表2 实验数据

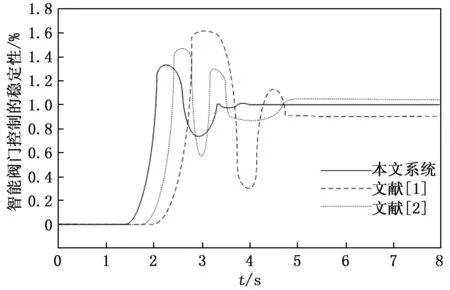

首先进行对智能阀门控制速度进行测试,测试结果并与文献[1]和文献[2]进行对比,实验结果对比图如图4所示。

图4 实验结果对比图

由图4所示,实线表示的是本文研究的系统在智能阀门控制趋于稳定时所消耗的时间,在4 s时刻,智能阀门控制趋于稳定并且接近于1;长虚线表示的是文献[1]在智能阀门控制趋于稳定时所消耗的时间,在4.7 s时刻,智能阀门控制趋于稳定,稳定值在0.92,与本文研究的系统相比略有不足;短虚线表示的是文献[2] 在智能阀门控制趋于稳定时所消耗的时间,在5 s时刻,智能阀门控制趋于稳定,稳定值在1.02,与本文研究的系统相比存在不足;由此可见本研究的系统在智能阀门控制上反应的速度较快,并且稳定性较好。

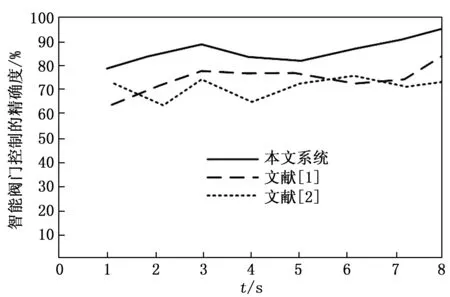

基于对智能阀门控制速度测试的实验上,进行对智能阀门控制精度进行测试,实验结果对比如图5所示。

图5 实验结果对比图

由图5所示,本文研究的系统对智能阀门控制精确度进行测试时,智能阀门控制的精确度均在80%以上,并且控制的精确度最高可达95%;文献[1]在智能阀门控制精确度实验测试时,智能阀门控制的精确度均在60%以上,并且控制精确度最高可达82%;文献[2]在智能阀门控制精确度实验测试时,智能阀门控制的精确度均在60%以上,并且控制精确度最高可达79%;由此可见,本文研究的系统在对智能阀门控制精确度上有一定的优势。

5 结束语

为了满足工业生产中对智能阀门控制精度、控制速度和控制精确度极高的标准,本文进行了对智能阀门设计与控制方法的研究,设计了智能阀门硬件系统,包括电气转换模块、微处理器、信号处理模块和阀位反馈模块4个部分,采用以主控制器LPC2290为核心,以及A/D转换器和CAN总线进行通信,实现了智能阀门的控制功能,为了提高智能阀门控制的精确度,本文利用PID控制器和FUZZY-PI复合算法,进行对智能阀门的控制设计,实现智能阀门的高精度控制,最后设置了智能阀门定位器系统,实现智能阀门的高精度定位与自我诊断的功能。

本文研究的系统还存在着一定的缺陷,在调节阀填料与阀杆之间存在动静摩擦力,导致阀门运动时产生粘滞现象,因此,还需更深一步的研究,解决该问题。