行李传送车车身设计及工艺

吴 娜,魏云平

(唐山学院 a.交通与车辆工程系;b.机电工程学院,河北 唐山 063000)

0 引言

行李传送车是在机场环境中应用的特种车辆,主要用于行李货物的装卸,是机场必不可少的特种车辆之一[1]。目前,国内的行李车车身加工工艺采用基础的钢板焊接氩弧焊工艺,需要将数十块钢板依次拼焊在一起,不仅工序多、生产效率低,而且存在焊缝易开裂、车身结构具有较大误差、生产成本高等问题。此外,纯焊接工艺产品的质量受工人水平限制,质量差距较大[2-3]。

针对上述问题,本文对行李传送车车身结构及其加工工艺展开研究,采用钣金折弯工艺对车身结构进行预处理,以减少车身部件数量及焊接工序;同时发现,通过钣金折弯技术生产的结构部件较之于纯焊接工艺产品具有寿命更长、安装简便、污染小等优点。

1 车身结构方案设计

以某企业现有自行式行李传送车为例,其结构如图1所示,车身各处折弯部分均为焊接结构。

图1 现有行李传送车车身结构图

从图1可知,行李传送车车身大致分为以下几个部分(以车头方向为正视):

a车头,主要用于承载驾驶室,同时连接左右车身;

b左侧车身,主要用于覆盖左侧悬架并隔离传送装置;

c右侧车身,主要用于承载动力电池、部分行李及为工人作业提供平台;

d左侧车身支撑,主要为左侧车身提供支撑,防止形变;

e右侧车身支撑,主要为电池、行李、工人提供支撑平台;

f电池箱盖板,为电池的覆盖件,用于保证电池安全。

g台阶,为方便工人进行上下作业。

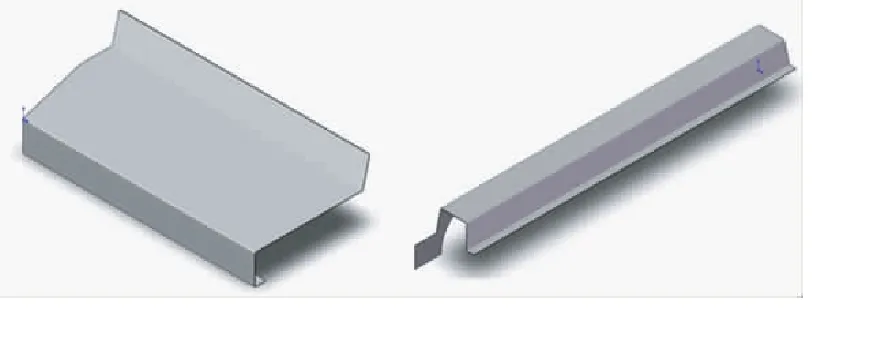

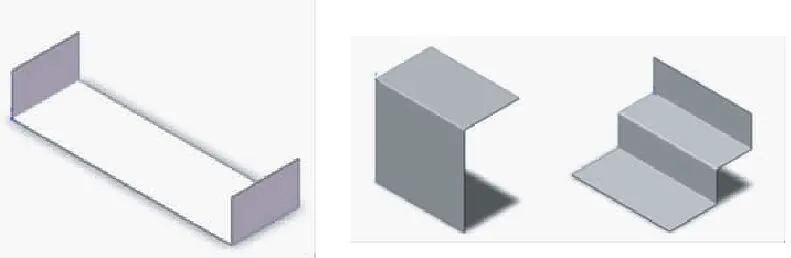

其中a,b,c为主要结构部件,这三个部件的结构确定要根据生产加工中所用到的钣金折弯工艺。d,e,f,g为次要补充部件,其作用是为三个主要部件提供支撑及补充,以使车身具有完整的结构及一定的实用性和美观度。钣金折弯预处理设计方案除满足了行李传送车车身的主要结构需求外,还将部件数量降至10个以下,同时减少了焊接工序及焊缝长度。各区域折弯后的部件如图2所示。

a车头 b左侧车身

c右侧车身 d左侧车身支撑

e右侧车身支撑 f电池箱盖板 g台阶图2 各区域折弯后部件图

2 车身结构尺寸的确定

根据《中华人民共和国民用航空行业标准:行李传送车》[4]的规定,对车身主要结构参数进行确定:

(1)具有驾驶室(台)的散装货物装载机宽度应小于2 200 mm;

(2)最小离地间隙应不小于127 mm;

(3)传送架一次传送面积应当为600×800(mm2)。

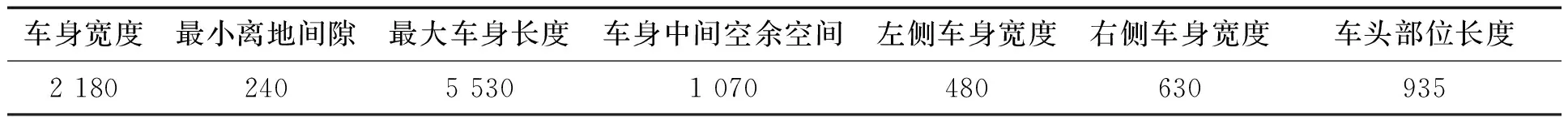

故本设计行李传送车车身结构参数如表1所示。

左侧车身部分仅作为轮胎及悬架部分覆盖件,最小离地间隙受轮胎尺寸及悬架系统影响,故二者尺寸的确定依据现有行李传送车轮胎尺寸及悬架尺寸而确定。

表1 车身结构参数 mm

车身中间空余空间和最大车身长度的确定考虑了传送带的尺寸并预留了部分空余空间,以便更好地适配传送架的安装。

车头部位长度和右侧车身宽度依据驾驶室的安装及蓄电池箱的尺寸而确定。

车身宽度依据上述尺寸而确定。

全车在非折弯部件部分均进行倒圆角处理,以防止车辆对工作人员、飞机机身等造成损伤。

3 车身材料的确定

3.1 车身钣金材料选择

采用冲压性能良好的材料才能保证生产出高质量的钣金件;选用综合性能优良且性价比高的材料对生产工艺的优化具有重要作用[5]。

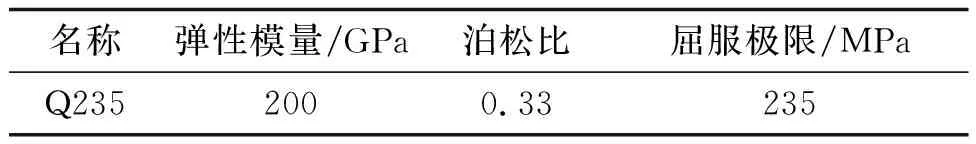

对常用钣金材料进行对比发现,冷轧普通薄钢板Q235钢在普通碳素结构钢中的强度、塑性、韧性和焊接性等综合性能最好,适用于钣金折弯的工艺设计,同时在产品成本控制等方面也具有较突出的优势,故本设计车身材料选用Q235冷轧普通薄钢板,其材料特性如表2所示。

表2 Q235钢的材料特性

3.2 钣金厚度选择

钣金厚度主要依据以下要求进行选择:

(1)选用在折弯工艺中对折弯尺寸影响较小的厚度;

(2)选用在焊接工艺中可使用CO2气体保护焊的厚度;

(3)选用在车身上放置载荷时车身不产生明显形变的厚度。

根据折弯要求及焊接要求,选用钣金厚度为4 mm的中板板料。

4 钣金折弯工艺设计

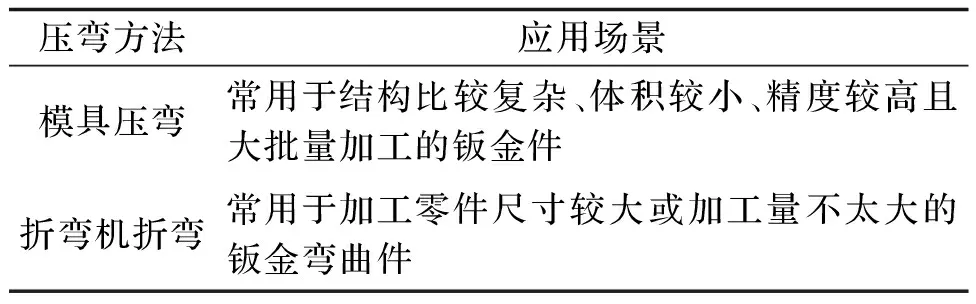

钣金弯曲的方法分为压弯、滚弯、拉弯成形等,本设计采用应用最为广泛的压弯工艺。钣金压弯变形方法分为模具压弯和折弯机压弯两种,其具体的应用场景如表3所示。

表3 不同压弯方法的应用场景

由于行李传送车车身部件属于尺寸较大但加工量较小的钣金弯曲件,故本设计采用折弯机普通折弯的方式。

上模为折弯刀,下模采用V=6t(t为料厚,V为下模口开度)。折弯刀一般会根据工厂生产的产品系列进行定制。因为本设计的折弯件形状均较简单,且为达到方便生产、节约成本、降低模具加工周期等目的,本设计毛坯折弯角度仅涉及90°和105°两种类型。

4.1 钣金弯曲件毛坯展开尺寸计算

当r>0.5t(r为弯曲半径)时,由于弯曲部分变薄不严重且断面畸变较小,故可按中性层长度等于毛坯展开尺寸的原则求得毛坯长度,计算步骤如下。

4.1.1 确定弯曲件的弯曲半径r

根据钣金实际加工经验知,一般板厚不大于6 mm时,在折弯时,钣金弯曲内半径可以直接用板厚尺寸作为半径。本设计所选板材厚度为4 mm,故确定钣金折弯半径为4 mm。

4.1.2 确定中性层曲率半径ρ

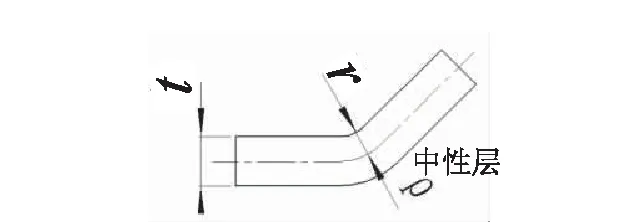

中性层是一层抛物线曲面,由于沿弯曲件厚度方向变形不均匀而产生。图3为中性层位置示意图。

图3 中性层位置示意图

在实际生产过程中,广泛采用经验公式来确定中性层曲率半径ρ的位置:

ρ=r+Kt。

(1)

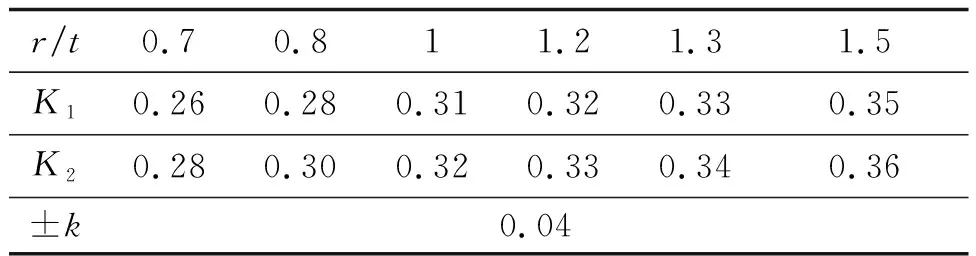

式中,K为中性层系数,系数的经验值选取如表4所示。

表4 中性层系数的经验值(节选)

表4中K1适用于有顶板或压板的V型或U型弯曲,K2适用于无顶板的V型弯曲,本设计选用K1,因为本设计r/t=1,故取K1=0.31。

根据式(1)确定中性层曲率半径ρ=5.24 mm。

4.1.3 确定折弯系数

折弯系数为在折弯变形区沿材料的中性层所测量的圆弧部分的长度,折弯系数值可通过式(2)求得。

(2)

式中,α为折弯角度,(°)。

4.1.4 确定展开尺寸

钣金折弯件的展开尺寸是最为重要的一个数值,因其关系着折弯件能否成功折出以及折弯后的部件尺寸是否满足设计要求。钣金折弯件毛坯展开尺寸L的计算公式为:

L=a+b+x。

(3)

式中,a,b为部件各段尺寸,mm。

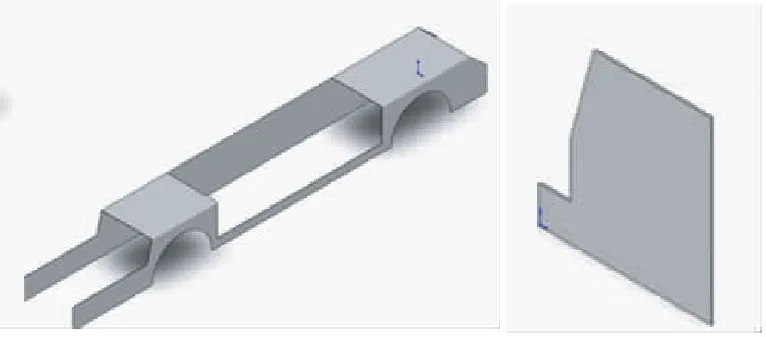

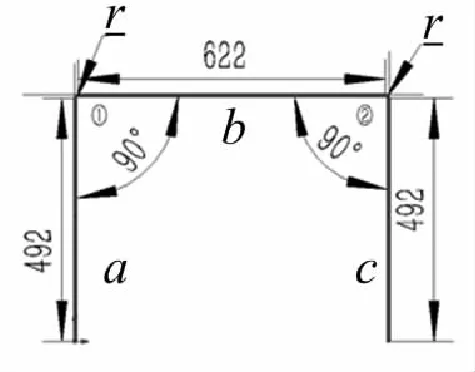

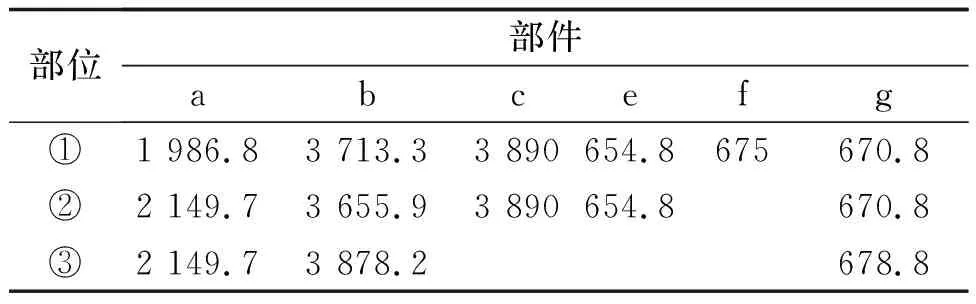

表5是按照上述计算步骤对六个折弯部件(如图4所示)毛坯展开尺寸的计算结果。

表5 毛坯展开尺寸一览表

(a)车头部位部件a

(b)左侧车身部件b

(c)右侧车身部件c

(d)右侧车身底板部件e

(e)电池箱盖板部件f

(f)台阶部件g图4 折弯部件示意图

4.2 弯曲力计算

自由弯曲时,V型零件弯曲力计算公式为:

(4)

U型零件弯曲力计算公式为:

(5)

式中,F自为自由弯曲在冲压行程结束时的弯曲力,N;B为弯曲件的宽度,mm;t为弯曲件材料厚度,mm;r为弯曲件弯曲半径,mm;σb为材料的抗拉强度,MPa;nb为抗拉强度安全系数,一般取1.3。

根据式(4)和式(5)计算得各部件所需弯曲力如下。

(1)部件a:部位①为V型弯曲,部位②③为U型弯曲,部位①的弯曲件宽度为2 177 mm,部位②③的弯曲件宽度为2 019 mm,经计算得部位①的弯曲力为1 528.3 kN,部位②③的弯曲力为1 653.6 kN。

(2)部件b:部位①②为V型弯曲,部位③为U型弯曲,部位①的弯曲件宽度为4 069 mm,部位②③的弯曲件宽度为4 006 mm,经计算得部位①的弯曲力为2 856.4 kN,部位②的弯曲力为2 812.2 kN,部位③的弯曲力为2 983.2 kN。

(3)部件c:部位①②均为U型弯曲,弯曲件宽度均为4 016 mm,经计算得弯曲力均为2 991.6 kN。

(4)部件e:部位①②均为U型弯曲,弯曲件宽度均为615 mm,经计算得弯曲力均为503.7 kN。

(5)部件f:部位①为U型弯曲,弯曲件宽度为634 mm,经计算得弯曲力为519.2 kN。

(6)部件g:部位①②③均为U型弯曲,弯曲件宽度均为630 mm,经计算得弯曲力均为516 kN。

4.3 材料抗弯强度校核

根据前文选定车身的材料为Q235,其含碳量小于0.25%,属于低碳钢,一般低碳钢为塑性材料,屈服强度安全系数ns取1.25~2.5,为安全考虑本文取安全系数ns=2.5。据此确定该材料的许用应力[σ]为:

(6)

式中,σu为极限应力,基于塑性材料σu取材料的屈服极限,Q235的屈服极限为235 MPa。根据式(6)得Q235材料的许用应力[σ]为94 MPa。

根据前文各部件的各部位所受的弯曲力大小及弯曲部位截面面积,得各部位所受的应力大小。

根据式(7)可计算各弯曲部位应力:

(7)

式中,F为部件所受弯曲力;A为部件弯曲部位截面面积,计算公式如下:

(8)

式中,α为钣金折弯角度,(°);d为钢板折弯部位长度,mm。

根据式(7)和式(8)得各部件各部位所受应力如下。

(1)部件a的折弯部位①所受应力为:

σ=23.9 MPa。

部件a的折弯部位②③所受应力为:

σ=32.6 MPa。

(2)部件b的折弯部位①所受应力为:

σ=23.9 MPa。

部件b的折弯部位②所受应力为:

σ=27.9 MPa。

部件b的折弯部位③所受应力为:

σ=25.4 MPa。

(3)部件c的折弯部位①②所受应力为:

σ=32.60 MPa。

(4)部件e的折弯部位①②所受应力为:

σ=32.60 MPa。

(5)部件f的折弯部位①所受应力为:

σ=32.60 MPa。

(6)部件g的折弯部位①所受应力为:

σ=32.60 MPa。

综上,各部件的各部位在弯曲时所受应力均小于该材料的许用应力[σ],故使用Q235钢作为车身的加工材料满足强度要求,在钣金折弯过程中不会因受力过大而产生断裂进而影响生产。

4.4 压力机压力的确定

自由弯曲时,压力机压力为F总≥F自+N,其中N为顶件力或压料力,其值可视情况取自由弯曲力的30%~80%。

本设计以自由弯曲力50%情况下的压力机压力确定顶件力,各部分所需压力机压力如表6所示。

表6 各部件所需压力一览表 kN

因车身结构多为大中型简单折弯件,同时对于折弯力的需求也相对较大,故本设计选用5 m额定压力4 000 kN的折弯加工机床。

4.5 钣金弯曲件的工艺安排

钣金弯曲的工艺安排即确定加工过程中的折弯顺序。一般情况下,弯曲工序安排原则有:

(1)简单形状弯曲件尽量一次折弯成型;

(2)多角弯曲件应保证后次弯曲不破坏前次弯曲部分的形状,前次弯曲应考虑后次弯曲时有适当的定位基准并使弯曲可以顺利进行;

(3)弯曲按照折弯半径由小到大顺序进行;

(4)先折弯特殊形状,再折弯一般形状;

(5)对于带孔的弯曲件,一般可以先冲孔后弯曲,以简化模具结构。

根据上述原则确定各部件折弯方案如下。

部件a:先对部位②③进行一次弯曲成型,再对部位①进行105°折弯。

部件b:先对部位③进行90°折弯,再依次对部位②①进行105°折弯。

部件c:由于部件尺寸较大,故对①②两部位分别进行90°折弯。

部件e:由于部件尺寸较大,故对①②两部位分别进行90°折弯。

部件g:对各部位按顺序进行90°折弯。

加工a,b两个部件时,先进行折弯加工再进行特殊形状的裁剪,以避免裁剪后产生的残余应力对折弯效果产生影响。

5 结论

(1)根据行李传送车车身的布置情况,对整车车身结构进行了重新分区,使车身零件由20多个降至10个;所提出的通过钣金折弯进行车身部件加工的生产工艺,减少了焊接工序,缩短了焊缝长度,为行李传送车车身设计提供了新思路。

(2)在满足折弯工艺强度的基础上,将车身板材厚度由7 mm降至4 mm,使整车重量由55 kg/m2减至31.4 kg/m2,大大减轻了整车质量,降低了生产成本。