基于永磁式电控吸盘技术的真三轴试验机用瞬时卸载装置的研制

谷春华,青克尔,金小刚,蔡 宏

(中机试验装备股份有限公司,吉林 长春 130103)

1 引 言

在全球经济快速发展的背景下,为满足我国水电能源开发、煤矿和金属开采、交通工程建设、能源储备、高放废弃物处理的需要,规模日益增大的地下岩石工程快速向深部发展,所涉及的岩石力学问题越来越复杂。

岩石力学试验是研究岩石物理和力学性质的重要手段。在岩土工程中,利用试验参数可进行岩体质量分级,工程地质条件与问题评价,岩质边坡、岩质地基和隧道围岩变形及稳定性分析,以及地质灾害防治工程方案论证等,为岩体工程设计与施工提供参数和依据。

岩石真三轴试验机是一种能够完成室内岩石力学试验的设备,可完成单轴、双轴和真三轴的拉压组合试验。若增加一些相应的辅助装置,还可以实现剪切、弯曲、断裂和岩爆等试验。其中,室内岩爆试验一般采用瞬时卸载方式来实现。目前,国内外试验机普遍采用液压提供卸载动力,而采用液压提供卸载动力的方式虽然在一定程度上能够满足瞬时卸载速率的要求,但存在资源浪费、容易污染环境、配套液压站空间占有率高等缺点。因此,本文研制了一种环保、节约能源的电磁瞬时卸载装置,并将其应用于真三轴试验机。

2 真三轴试验机瞬时卸载机理设计

岩爆是地下岩体开挖过程中集聚在岩石中的弹性应变能释放而导致的岩体快速大变形和激烈的岩石破坏现象。

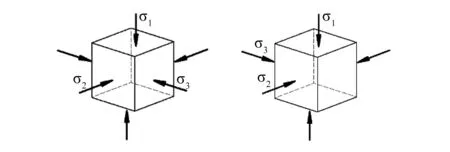

真三轴加载条件下(如图1所示),岩石具有较高的强度是岩爆发生的必要条件。本文应用真三轴试验机,在方形试样相互垂直的6个面上分别施加轴向载荷,实现真三轴加载,加载装置采用电动伺服作动器。

(a)加载状态 (b)卸载状态图1 真三轴加卸载状态

岩爆试验的瞬时卸载功能主要通过以下方式实现:在真三轴试验机对试样的6个面加载过程中,突然将一个侧面的加载杆瞬时撤回,与试样相应端面之间留出空白区,实现瞬时卸载,模拟岩体试样在开挖过程中开挖面应力消失的工况。

3 永磁式电控吸盘设计

3.1 永磁式电控吸盘工作原理

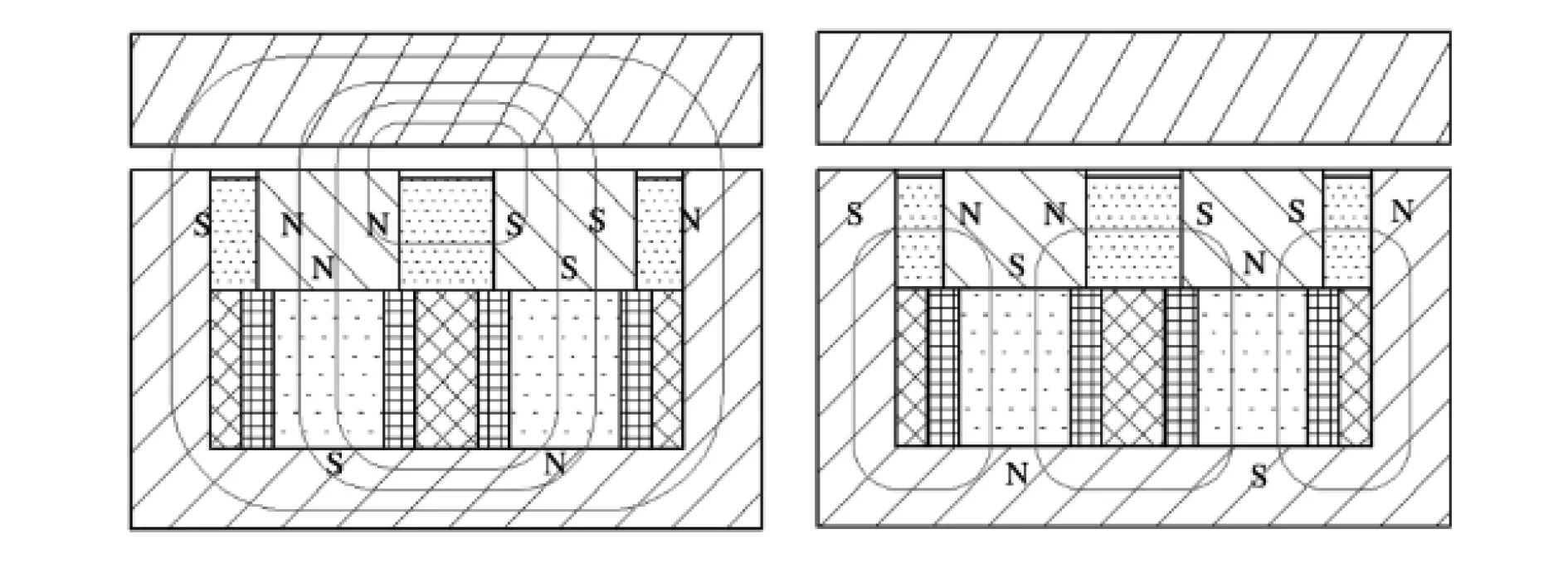

永磁式电控吸盘的工作原理是,分别采用高矫顽力与低矫顽力两种不同的永磁材料作为永磁体,借助盘体及磁极块形成磁路,通过外加激励电流产生的磁场来改变低矫顽力永磁体的充磁方向,从而使吸盘达到对外吸料、放料两种工作状态,其具体工作原理如图2所示。当线圈通正向电流时,可逆永磁体极性方向如图2(a)所示,此时有磁感线穿过工件,吸盘对外表现为吸料状态;当线圈通反向电流时,可逆永磁体极性方向如图2(b)所示,此时磁感线在吸盘内部形成闭合回路,没有磁感线穿过工件,吸盘对外表现为放料状态。

(a)充磁状态 (b)退磁状态图2 永磁式电控吸盘工作原理

3.2 磁吸力理论计算

根据麦克斯韦公式,得出永磁体对铁磁性材料的磁吸力求解公式为:

式中:F为磁吸力(N);Bg为气隙磁通密度(T);Φg为气隙磁通(Wb);Ag为磁极面积(m2);μ0为真空磁导率(4π×10-7H/m)。

当电控永磁吸盘与被吸附工件之间接触吸合时,将其之间的气隙磁通密度看作是均匀的,因此,电控永磁吸盘对铁磁性材料的磁吸力为:

式中:F为磁吸力(N);Bg为气隙磁通密度(T);Φg为气隙磁通(Wb);Ag为磁极面积(cm2)。

从上述公式可知,永磁式电控吸盘的磁吸力与吸盘和工件间隙的磁通密度的平方和磁极面积成正比。因此,为得到最大的磁吸力,应当通过合理设计磁路以得到尽可能大的气隙磁通密度与磁极面积。

3.3 永磁式电控吸盘结构设计

本文选择钕铁硼永磁材料为主磁体和铝镍钴永磁材料为可逆磁体,磁轭为工业纯铁,底板为非导磁材料。磁极单元表面尺寸选用目前市场上常用的50mm×50mm尺寸系列,高度尺寸在50mm~100mm之间,此时在最大脉冲电流的激励充磁下,单位面积磁吸力可达156.06N/cm2。退磁情况下,磁极单元的磁吸力要接近0N。

本文中的真三轴试验机瞬时卸载方向轴的加载力为100kN,因此吸盘磁极数量采用56个,此时吸盘的最大吸力能够达到F=56×(5×5)cm2×156.06N/cm2=218.484kN,此最大吸力大于100kN,满足使用需求。

4 电磁瞬时卸载装置设计

4.1 瞬时卸载装置原理

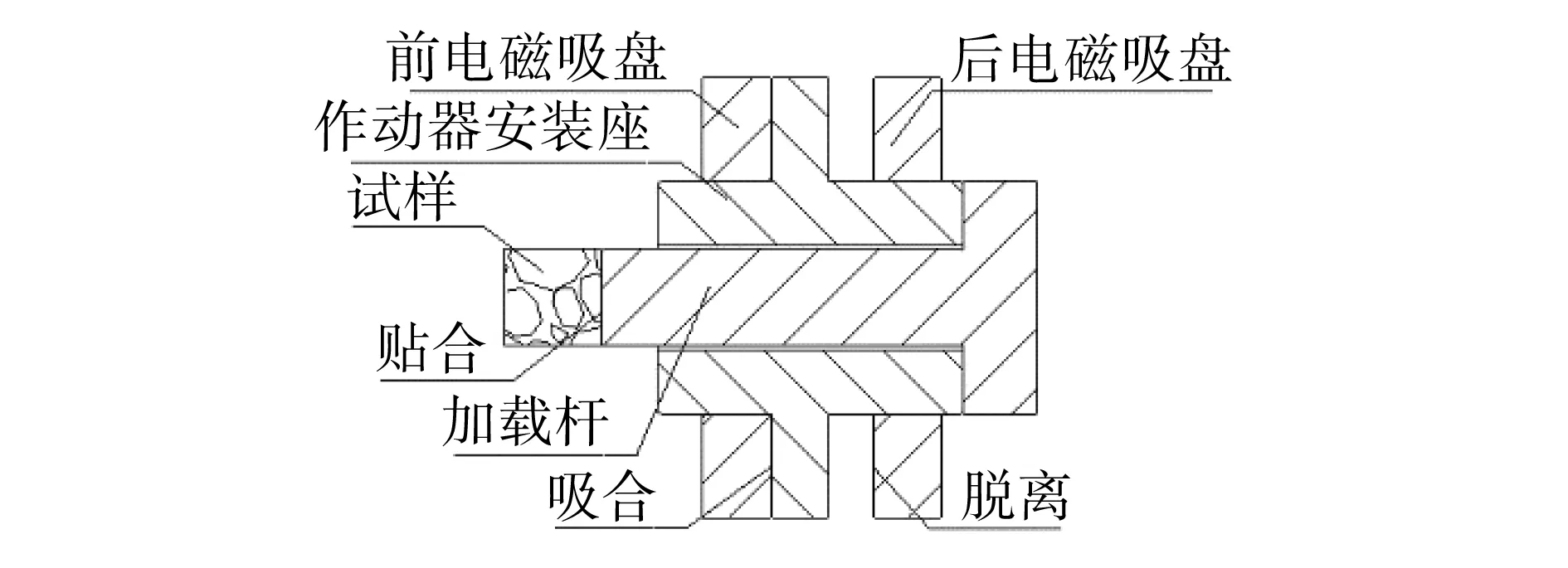

根据上述章节的磁极单元尺寸及数量设计电磁吸盘外形,然后再根据电磁吸盘外形尺寸设计瞬时卸载装置。该装置由2个电磁吸盘、加载作动器安装座和加载作动器及其加载杆等组成,瞬时卸载实现动作原理如下:对试样加载时前端电磁吸盘吸住加载作动器安装座,当需要卸载时前端电磁吸盘退磁,后端电磁吸盘充磁将加载作动器安装座吸回,此时试样和加载作动器的加载杆相互脱离,试样该端面加载力瞬时卸掉。瞬时卸载装置原理如图3所示。

(a)加载状态

4.2 瞬时卸载装置控制系统设计

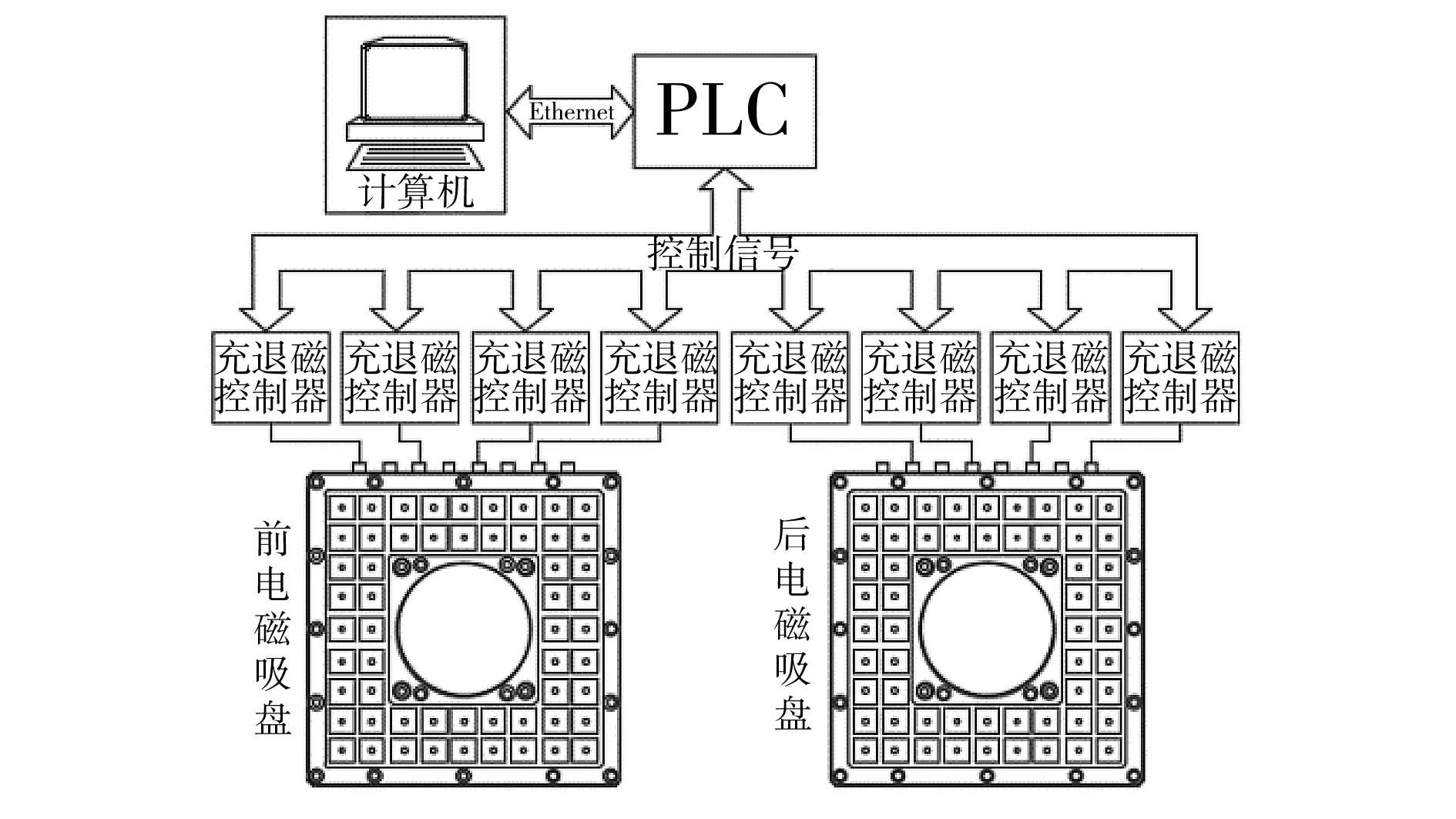

本文中的真三轴试验机的瞬时卸载速率要求为不小于200kN/s,为响应该指标,电磁吸盘的充磁和退磁时间必须极短。因此,1个电磁吸盘分4个区域进行同步控制(控制原理如图4所示),进而将电磁吸盘的充磁和退磁时间大大缩短到约0.02s,最终达到瞬时卸载速率要求。

图4 瞬时卸载装置控制系统

电磁吸盘控制器采用鸣士公司生产的KYX型充退磁控制器,该控制器以单片机为控制中心,根据设定的导通角和充退磁时间控制反并联的可控硅的通断,从而同时控制1路电控永磁吸盘充磁和退磁输出电流,实现最佳的充退磁效果。

4.3 瞬时卸载装置功能验证

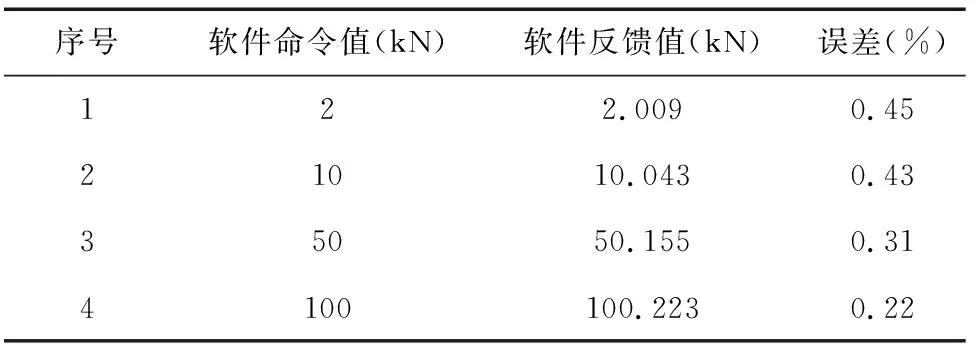

瞬时卸载装置设计加工完成后,将其安装在真三轴试验机上进行功能验证。首先验证承载能力:通过软件控制对金属试样进行加载,比较软件命令值和反馈值,如表1所示。从试验结果数据可知,电控吸盘的承载力满足最大加载力100kN的要求,且满足±0.5%(示值)精度指标。

表1 承载能力验证数据

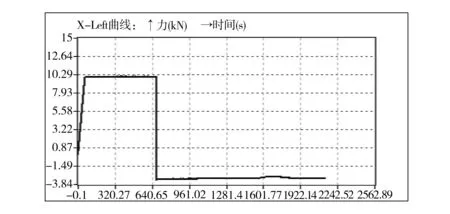

电控永磁吸盘承载能力指标验证完成后,再次采用软件进行施加满载保载,然后进行瞬时卸载功能验证,加载力-时间曲线如图5所示。从试验结果可知,瞬时卸载装置的前后电磁吸盘充磁、退磁动作顺畅,满足瞬时卸载速率要求。

图5 加载力-时间曲线

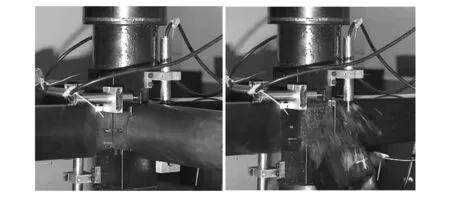

瞬时卸载装置功能验证完成后,采用煤岩试样进行岩爆试验测试。从成像监测效果图(如图6所示)可知,本文设计的电磁瞬时卸载装置满足岩爆试验的使用要求。

(a)加载状态 (b)岩爆状态图6 煤岩试样岩爆试验

5 结束语

本文设计了一种适用于岩石真三轴试验机使用的瞬时卸载装置,为研究应变岩爆诱发机制提供了试验设备基础。该装置采用永磁式电控吸盘技术进行设计和制造,并应用到实际真三轴试验机上进行性能和功能验证工作,同时完成了煤岩的岩爆试验。试验结果证明,该电磁瞬时卸载装置完全满足瞬时卸载使用功能的要求。

电磁瞬时卸载装置只有充退磁瞬间通入脉冲电流,通电时间短,消耗能量少,基本不会有温升,也不存在偶然断电失磁带来的危险。该装置节能环保、结构简单、节省空间,具有卸载响应快、卸载速率可控、工作效率高、使用便捷等优点。