基于ANSYS分析的可旋转运输驮架研究

胡冰心,莫易敏

(1.武汉理工大学,机电工程学院,湖北 武汉 430070;2.中铁工程机械研究设计院有限公司,湖北 武汉 430063)

随着我国“十四五”规划对交通强国的进一步指示及高速铁路中长期规划“八纵八横”逐渐实施[1],高速铁路桥梁架设逐渐增多,与此同时,对桥梁架设设备的需求也逐步增加。近年来设计的客运专线TLJ900型架桥机[2],高铁1 000 t/40 m上导梁式昆仑号运架一体机[3],1 800 t级科威特用中国超大型架桥机组等新型架桥机设备[4],表明高速铁路桥梁架设正从小吨位、小跨度逐渐向大吨位大跨度转变,工况逐渐复杂。因此需要架桥机设备不断更新来与之相适应。同时作为架桥设备的核心运输工具之一的驮架设计就显得尤为重要。

实际施工过程中,考虑到架桥机整机结构尺寸大、钢结构复杂、各部分拆装调试技术复杂等特点,当架桥机在工作流程中需要进行转场和过隧道时,若将架桥机各部件全部拆卸后再进行运输,工期会大大加长。佘宏等[5]对运梁车驮梁过隧道施工方法进行了改进,提高运梁车过隧道的效率;王昕煜等[6]针对千吨级城市立交桥的整体置换,研制出了驮运架一体机进行双车联合作业系统,具有较小的误差和较高的效率;Zhu等[7]通过对梁进行校核计算研究,为运梁车的施工提供了理论依据。笔者针对800吨级单双线箱梁运架设备的实际使用需求,设计了一种可将架桥机支撑于运梁车上,满足旋转工况的驮运设备,并对其结构进行有限元仿真分析。

1 驮架结构设计

铁路桥梁架设过程中,驮架结构设计需同时满足正常高位驮运工况和隧道低位驮运工况要求,通过还原不同工况下的工作流程,分析每个过程要解决的问题,对驮架各部分结构进行设计。

1.1 工况分析

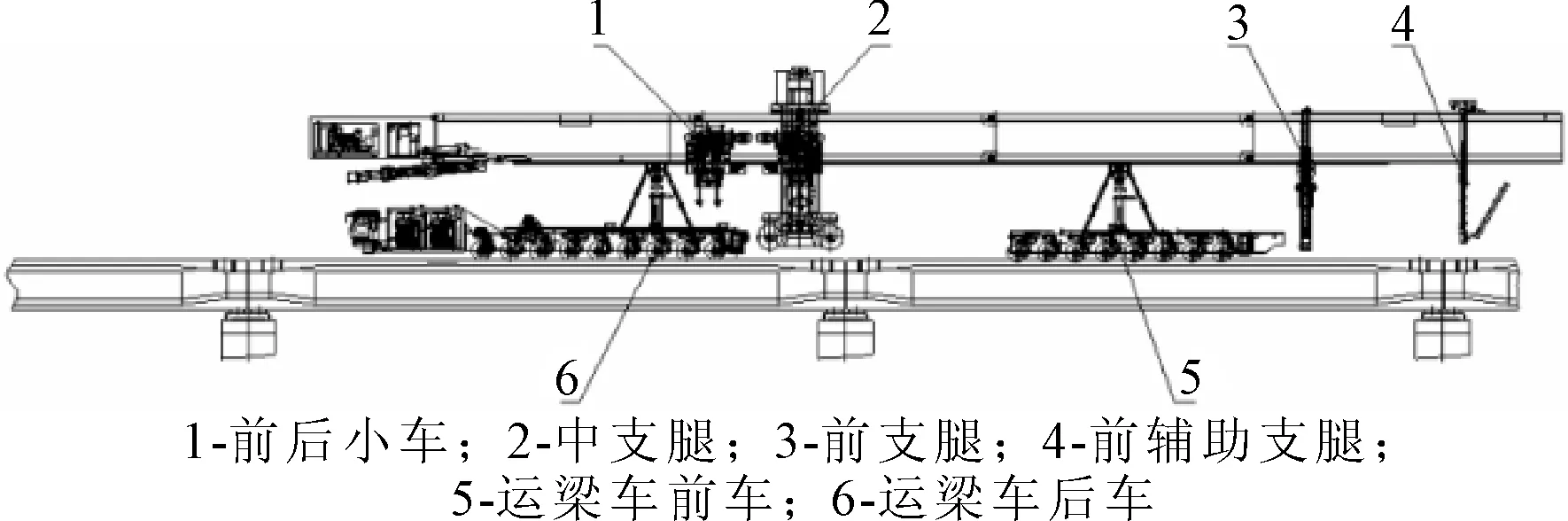

1.1.1 正常驮运工况

正常驮运转场过程,其主要工作流程为前后运梁车带前后驮架走行至架桥机下方(前驮架低位支撑,后驮架高位支撑),小车将前运梁车吊起通过中支腿到支撑位。之后前驮架自顶升至高位。架桥机通过前辅助支腿、前支腿和中支腿交替下降后整机落在前、后驮架上并锁定。最后架桥机前辅助支腿、前支腿和中支腿继续收缩腾空,前支腿行驶至支撑位置,进行驮运。如图1所示。

图1 运梁车驮运架桥机(正常驮运工况,高位驮运)

正常驮运工况为高位驮运,考虑驮架顶升至高位后驮运架桥机的受力状况,驮架内外柱体应设置合理的重合长度。架桥机作业过程中,小车需经过驮架,但驮架内柱体高度受限,因此需将内柱体分为两个节段,通过摩擦板和螺栓连接。小车过驮架时拆除上节段满足空间限制,其余工况下安装上节段满足重合度要求,提升安全性。

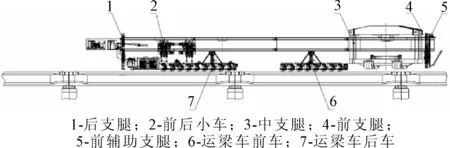

1.1.2 隧道驮运工况

隧道驮运过程,前后运梁车带前后驮架驶入架桥机下方,小车吊运前运梁车至转换支撑位置后,前驮架升高至高位支撑。之后架桥机降低支撑,后支腿翻折,后运梁车带后驮架开进架桥机。前运梁车带前驮架走行至前支撑位,架桥机交替下降高度,至整机落在前后驮架上。中支腿和后支腿待机臂和前后驮架接触受力后,继续缓慢收缩支腿至腾空并利用前支腿辅助支撑。中支腿旋转68°,前支腿收缩腾空,进行驮运过隧。隧道驮运工况下运梁车驮运架桥机,如图2所示。

图2 运梁车驮运架桥机(过隧道驮运工况,低位驮运)

综合以上两种工况,在满足箱梁运架设备的驮运要求的前提下,还需要通过R6410双线隧道,实现出隧道口4.5 m架梁,因此要求架桥机机臂旋转角度在0~±8°范围,驮架上部分与主梁连接处需设置摇枕机构以适应旋转。

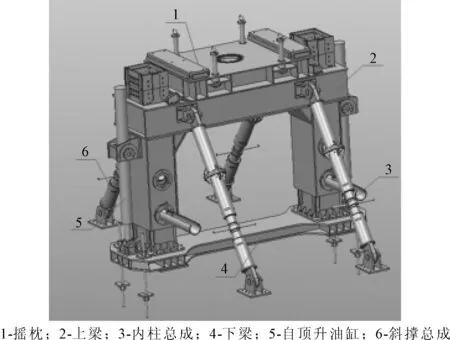

1.2 驮架结构

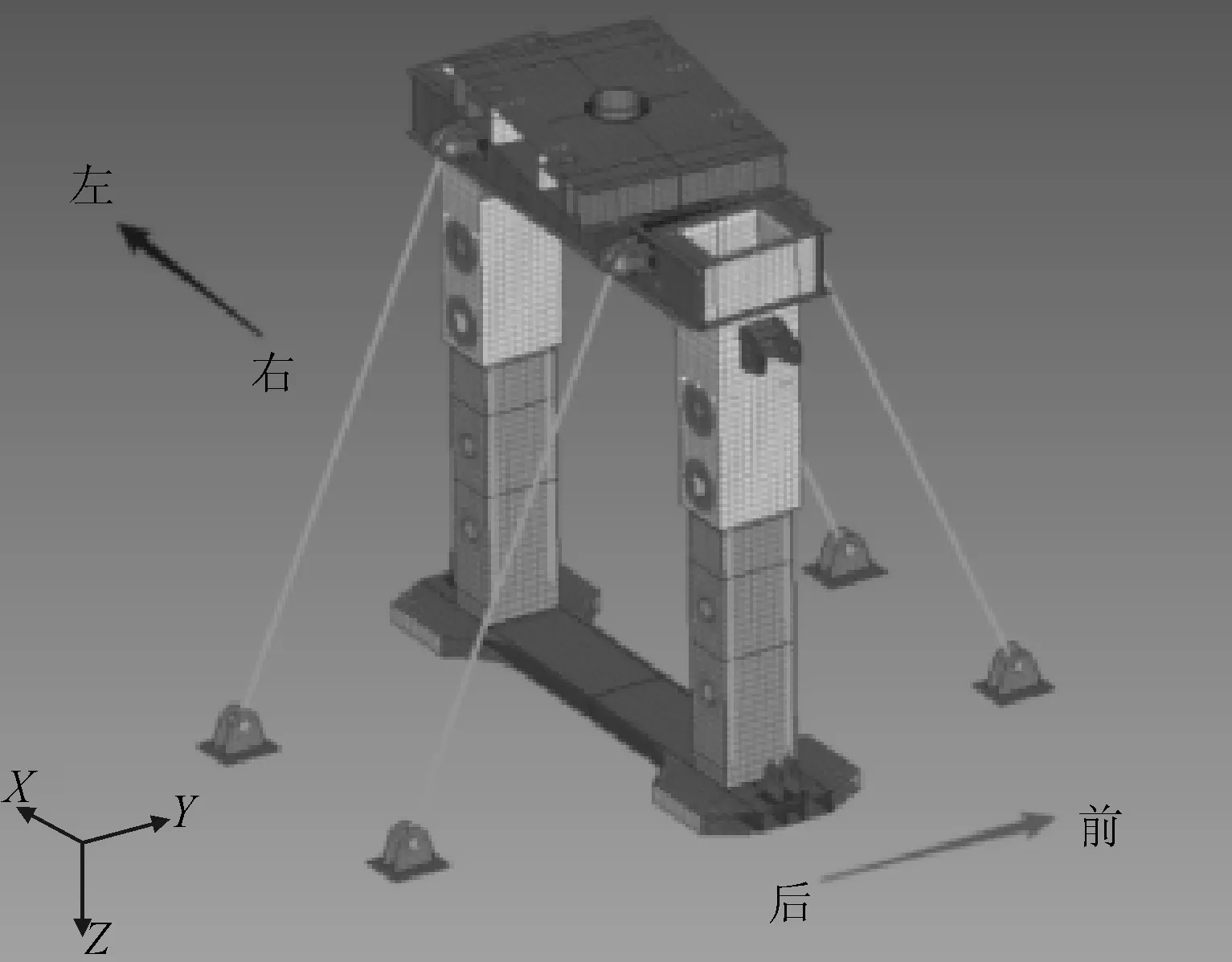

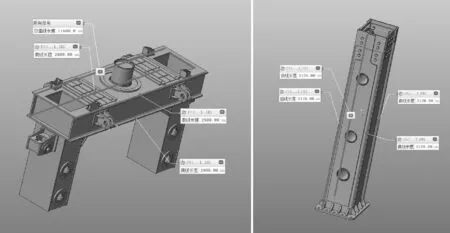

驮架主要由摇枕、上梁、内柱总成、下梁、自顶升油缸和斜撑总成组成[8],通过对两种工况的分析确定驮架各部分的设计要求如下:

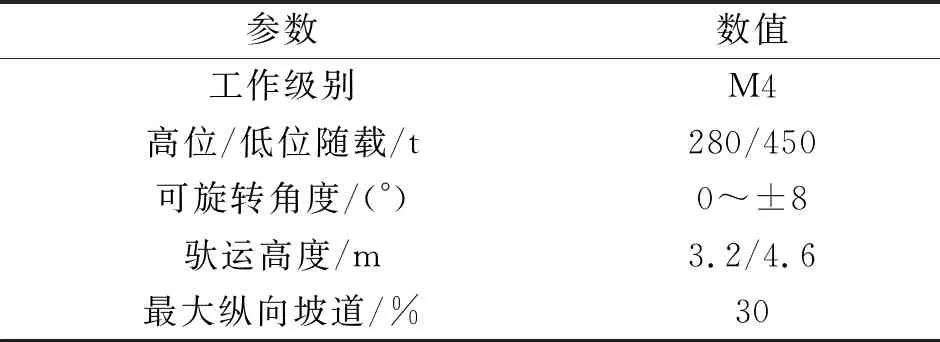

摇枕用4个锁定插销与架桥机机臂锁定,通过中心轴套和滑动轴承与下方上梁旋转套筒配合以满足机臂旋转角度0°~±8°。上梁则采用门型框架结构,4个角放置限位支座限定摇枕旋转角度,下部分结构主要为伸缩结构外柱体,其外部两侧焊接油缸连接支座,在设计过程中仅考虑驮架的自顶升,无需顶升架桥机,选用油缸型号为HSGK01-125-90-1470。驮架各部分设计指标如表1所示,设计按照CJJ11—93《城市桥梁设计准则》标准执行。驮架整体结构示意图如图3所示。

图3 驮架结构示意图

表1 设计指标

2 有限元仿真分析

为减少实际施工过程中的成本、降低安全风险,在工程实际中常采用计算机辅助软件对结构进行分析[9]。驮架的静力学分析主要是为了计算在载荷条件下机架的等效应力、等效应变与总变形量,验证是否符合设计要求。本设计采用有限元分析软件ANSYS19.2对驮架进行强度和刚度分析,以驮架低位支撑、高位支撑和高位支撑同时摇枕转8° 3种工况,确定载荷情况为垂直载荷和水平载荷。其中垂直载荷是架桥机自重压在驮架上产生的支反力,水平载荷是摩擦阻力、坡道阻力和惯性力的总和。驮架所受的约束为内柱底部的4个自由度约束。

2.1 驮架高位支撑工况分析

驮架在正常工况下为高位支撑,其中单个驮架所受的垂直载荷为280 t,水平载荷通过式(1)计算[10]。

F=1.5×(Ff+F坡+Fa)

(1)

式中:Ff为驮架与运梁车的摩擦阻力,Ff=Mf=340×0.025=8.5 t;F坡为驮架运行的坡道阻力,F坡=Msinα=13.6 t;Fa为驮架起动的惯性力,Fa=Ma=3.85 t。

可得到驮架所受水平载荷力为38.925 t,取39 t计算。

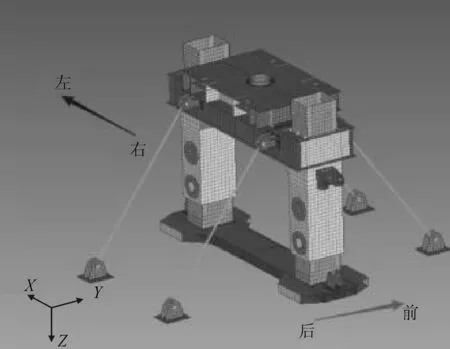

驮架垂直载荷为280 t,水平载荷(沿Y轴正向加载,即沿图4中前方)为39 t,整机重量为7.5 t,钢对NGE(工程塑料合金)摩擦系数为0.02,运梁车轨道中心距为2 430 mm,驮架立柱中心距为2 380 mm,材料为Q355C。单元类型选择三维实体单元SOLID95,其由20个节点定义,每个节点有3个自由度。高位支撑时驮架有限元模型及网格划分效果如图4所示,采用第三强度理论对驮架进行校核。

图4 高位支撑驮架有限元模型

下横梁设置固定约束,添加水平载荷39 t、垂直载荷280 t后进行静力学分析。应力及变形云图如图5所示,最大应力为214 MPa;最大变形量f=190 mm。

图5 高位应力和变形云图

Q355C钢材的许用应力为:

(2)

变形量与跨度S的关系应满足:

f≤(1/500)S=357 mm

(3)

由应力云图和变形云图可知高位支撑工况应力、变形满足要求。

2.2 驮架高位且摇枕旋转8°工况分析

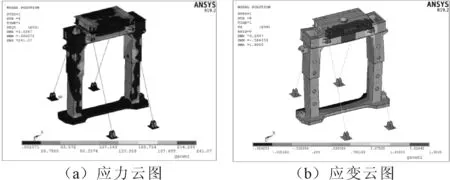

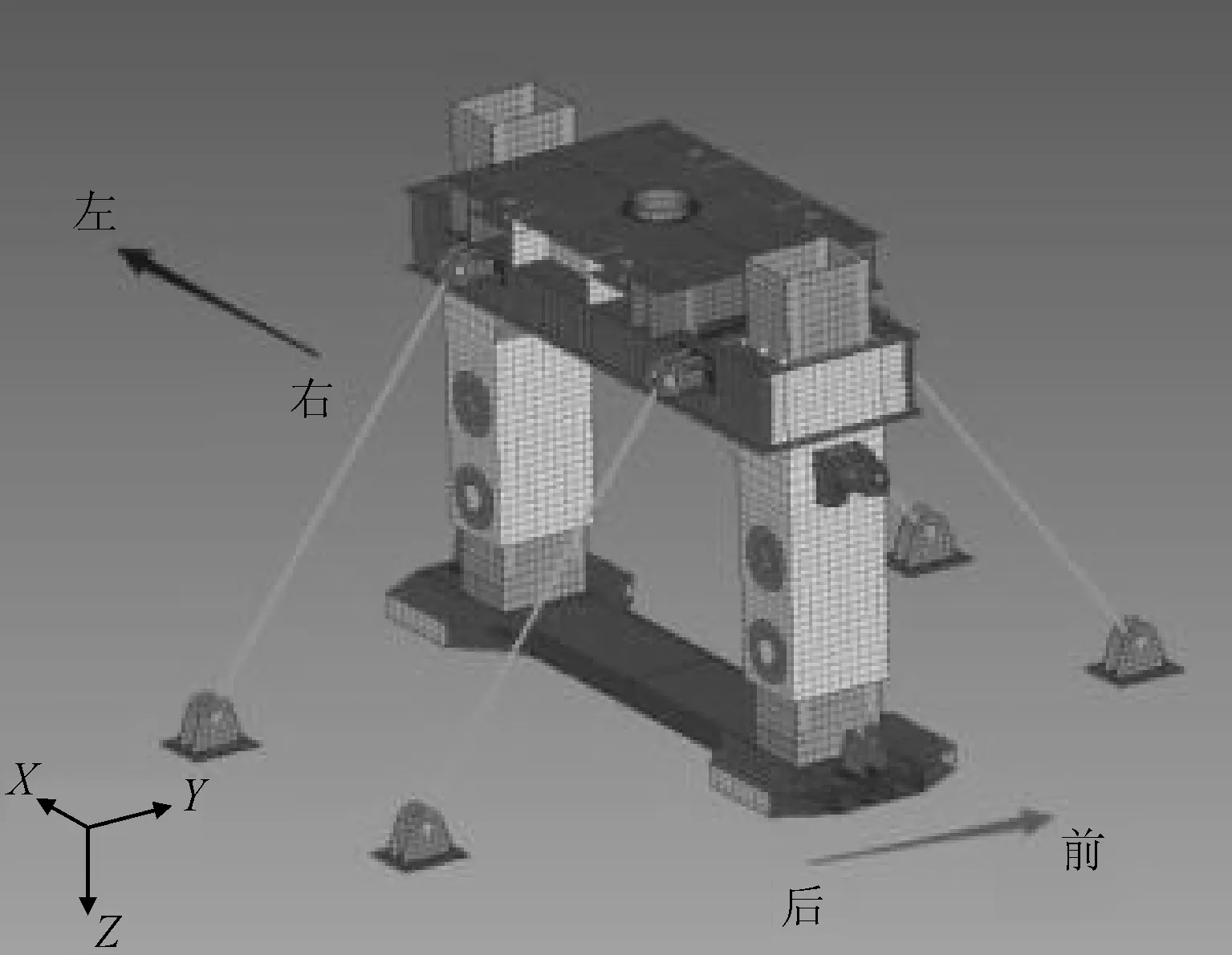

摇枕旋转8°时仍为高位支撑,选择SOLID95单元,网格划分效果如图6所示,采用第三强度理论对驮架进行校核。

图6 高位支撑摇枕旋转8°驮架限元模型

载荷与约束添加方式与工况1驮架高位支撑时相同。进行静力学分析后其应力和变形云图如图7所示,最大应力为227 MPa,最大变形214 mm,应力、变形满足要求。

图7 高位摇枕旋转8°应力和变形云图

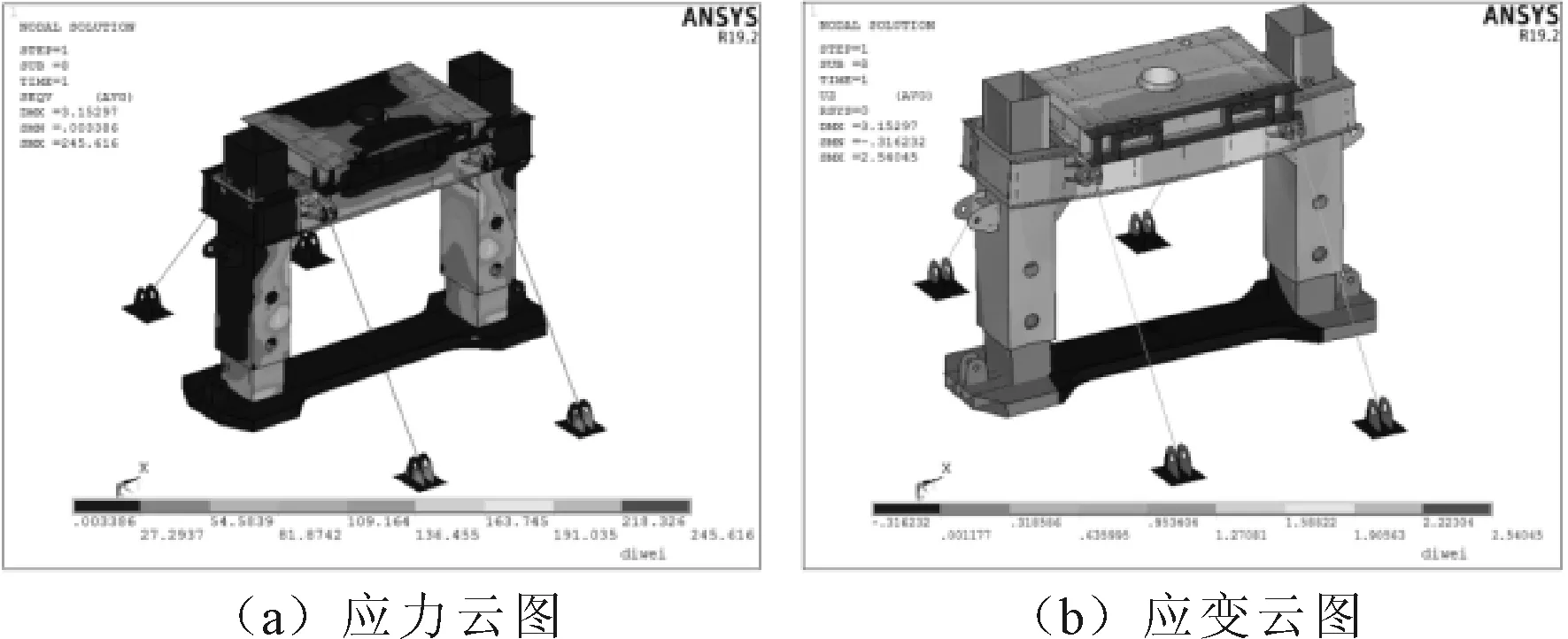

2.3 驮架低位支撑工况分析

驮架隧道驮运工况情况下为低位支撑,其中单个驮架所受的垂直载荷为450 t,水平载荷通过式(1)计算,最后可以得到驮架所受水平载荷力为58.4 t。

驮架添加垂直载荷450 t,水平载荷(沿Y轴正向加载,即沿图8中前方)58.4 t,整机重量7.4 t,钢对NGE摩擦系数0.02,运梁车轨道中心距2 430 mm,驮架立柱中心距2 380 mm,材料为Q355C。单元类型选择SOLID95单元,低位支撑时网格划分效果如图8所示,采用第三强度理论对驮架进行校核。

图8 低位支撑驮架限元模型

下横梁添加固定约束,施加垂直载荷7.4 t,水平载荷58.4 t后进行静力学分析。其应力和变形云图如图9所示,最大应力为218 MPa,最大变形量为254 mm,应力、变形满足要求。

图9 低位应力和变形云图

综合分析3种工况下的有限元计算结果,可知对驮架结构设计满足当前的工程需求。并且可以通过设置上梁外柱体内侧的三角加强筋板,摇枕及上梁箱体结构的板厚调整等来进一步提升设备的安全性,最大程度降低制造成本,提升工艺性和焊接性能,完善总体设计。

3 驮架安全性验证

为确保驮架正常使用中的安全性,需要对销轴和重要焊缝进行探伤检测。

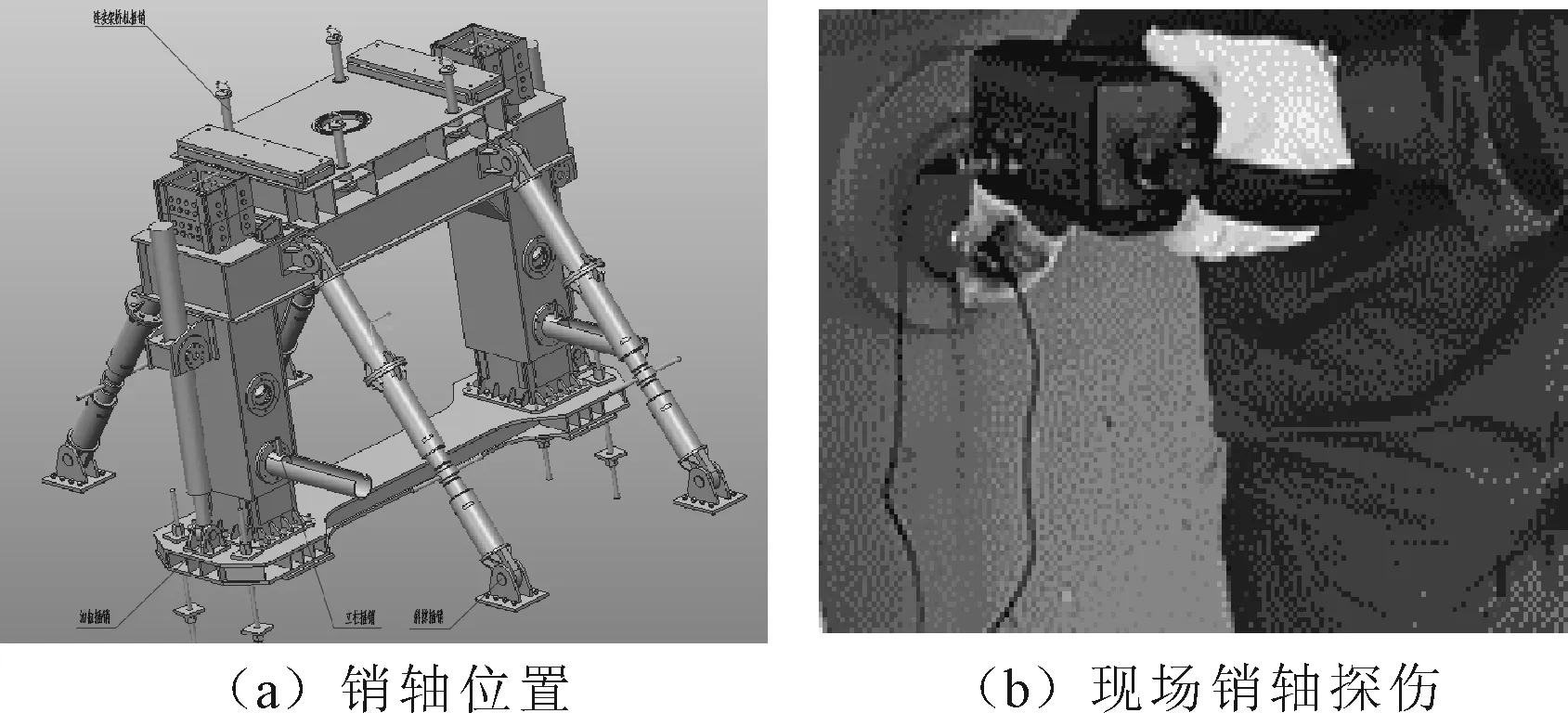

3.1 销轴探伤检测

销轴探伤检测所用的仪器型号为KW-4B、探头类型为直探头,根据GB/T4162-2008《锻轧钢棒超声检测方法》[11]分别对整机各处销轴进行检测和验收,位置及现场探伤操作如图10所示。销轴探伤检测中被检零部件未发现超标缺陷,判定为合格。

图10 销轴位置和现场销轴探伤示意图

3.2 焊缝探伤检测

焊缝探伤检测主要针对的是上梁及内柱总成部分,分析其内部是否存在裂纹、气孔、夹渣等不良的焊接情况。焊缝探伤所用的仪器型号为KW-48,探头的类型为直探头、斜探头,根据JB/T 10559-2018《起重机械无损检测钢焊缝超声检测》[12]分别对如图11所示焊缝进行检测并验收。现场探伤操作如图12所示,验收合格。

图11 上梁和内柱总成焊缝探伤位置

图12 现场焊缝探伤

4 结论

笔者设计了800吨级单双线箱梁运架设备运输驮架,该驮架有低位驮运、高位驮运两种工作状态,除此之外,还能满足降低高度避让小车、局部高度微调以及小幅度旋转等功能,解决了架桥机由于转场和过隧道时工期长的难题。应用有限元软件对驮架进行了静力学分析,结果表明:该驮架满足强度和刚度要求。最后对该驮架进行销轴探伤和焊缝探伤检测的验收试验,验收结果合格,可以投入使用。相对传统的驮架设备,该驮架结构紧凑、施工流程简单,在实际使用中效果良好。