变刚度夹具装卸过程中热力特性转变方法研究

尹海斌,李朝旭

(1.武汉理工大学 机电工程学院,湖北 武汉 430070;2.湖北省数字制造重点实验室,湖北 武汉 430070)

电脑刺绣机在刺绣之前,布料需要绷直夹紧,目前刺绣厂商大多采用弹簧钢夹具将布料夹紧在移框上。而弹簧钢夹具的刚度较大,这就导致其拆卸比较困难。为了夹紧布料又要装卸轻松,该夹具需要具备在夹紧与装卸两种状态之间的切换功能。

为了实现这一目标,国内外学者做了很多相关性研究。徐志刚等设计了一种组合夹具[1],通过控制机构的夹持力或位移来实现夹具的等效刚度变化;陈虹微等设计了液压自动定心夹具[2],通过调整流体的压力来改变夹具夹紧松开状态。这些设计存在结构复杂而力重比低、夹紧力要维持而耗能等问题。为解决这些问题,笔者研制了一种基于形状记忆聚合物(shape memory polymer, SMP)的变刚度夹具[3],但目前还没有一种合适的热力转变装置来实现便利化装卸。

目前,对热驱动的SMP材料的热力转变方式主要可以分为以下3种:①非接触型[4],该类型不需要直接接触SMP表面或使用传热介质,使用光能或磁场等方式对SMP进行加热;②直接接触型[5],其加热元件与SMP表面直接接触传导热量;③介质接触型[6],其通过加热元件加热传热介质,常用的介质接触型加热方式有水浴与空气加热的方式,再通过这些介质对SMP进行加热。在本文的应用场景中,非接触加热型无需加热介质,可以在极端条件下对多个SMP进行加热,但是这种加热方式需要特定材料配方的夹具,不属于本文讨论范围。直接接触型的加热方式虽然快速,但加热的元件必须与变刚度夹具表面进行直接接触。介质接触型中,水浴需要变刚度夹具完全浸没在水中会让变刚度夹具沾染水渍,在一定程度上影响绣花机布料的品质;而空气加热方式往往只能实现单面加热,速度相对较低,不过也无需加热原件直接接触变刚度夹具,可实现多个夹具同时加热。相关文献只能定性参考,没有定量分析变刚度夹具在一定加热方式下温度的变化规律。

笔者定量研究了直接接触与介质接触加热方式下变刚度夹具温度变化规律,为研制一种合适的夹具热力特性转变装置提供理论数据。

1 夹具的热力特性与转变需求

1.1 变刚度夹具材料特性

本实验中采用的夹具材料为形状记忆聚合物(SMP)[7],是一种可控的刺激响应型形状变化聚合物。其中形状记忆材料根据不同的作用机理可以划分为热驱动SMP[8]、电驱动SMP[9]、光驱动SMP、磁驱动SMP 、水驱动SMP[10-11]等。本实验所用夹具材料为热驱动SMP,其可在热刺激作用下实现变形且能够自我恢复,加热可以激活大分子的运动能力,从而驱动分子链返回到与永久形状相对应较高的熵态。

图1为所使用的变刚度夹具的SMP材料的动态热机械分析(dynamic thermomechanical analysis, DMA)曲线图,图1中的曲线分别代表该SMP样品的弹性模量、粘性模量与tanD随温度的变化。其中,弹性模量又被称为储能模量,即当材料发生形变时,因弹性形变而存储的能量;粘性模量又被称为损耗模量,即当材料发生形变时,因粘性形变而损耗的能量;tanD为损耗角正切,反映材料弹性模量与粘性模量的比例,其峰值为SMP材料的转化温度。可以看到本实验所使用的SMP的转化温度在60 ℃附近。

图1 SMP材料的DMA曲线图

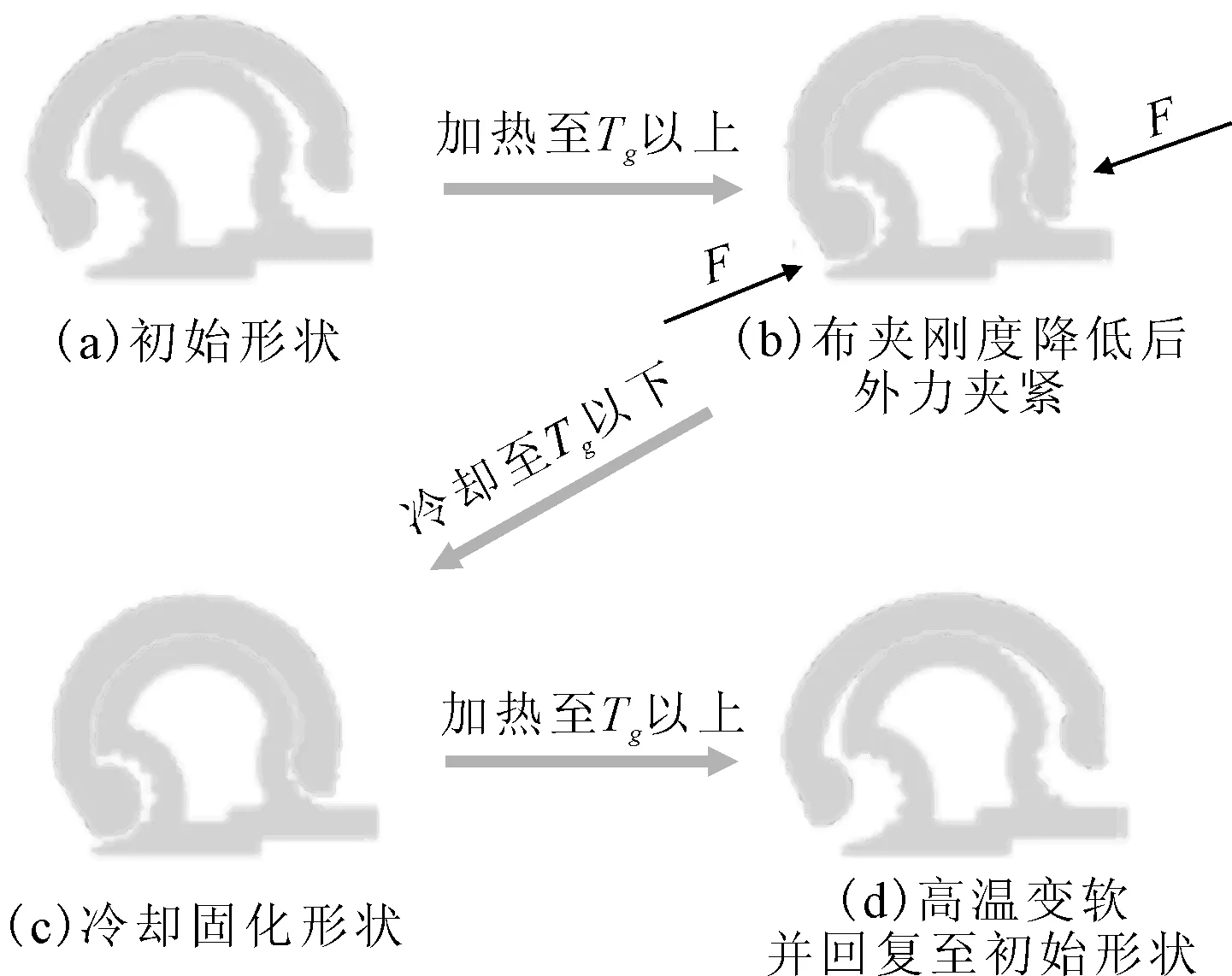

1.2 夹具的装卸方式

笔者设计的夹具两凸台夹紧方案如图2所示。变刚度夹具初始形状如图2(a)所示,此时夹具内外两侧凸台之间的距离比绣框的夹布档大小更大,夹具处于张开状态。若要进行安装,就需要将变刚度夹具加热至玻璃化转变温度Tg以上温度,此时夹具变软,刚度变小;如果施加适当的外力作用于夹具外表面,可改变其初始形状,使夹具内外两侧凸台与绣框上的夹布档外轮廓紧密配合,高温变软和外力压紧状态如图2(b)所示。为了固化夹具夹紧状态的形状,维持夹紧力度,需冷却夹具使其温度低于Tg,冷却固化后形状如图2(c)所示,它具有较高的刚度,此时夹具凸台夹紧移框上布料安装部分,使绣品布料夹紧于绣框上的夹布档的外表面,满足电脑绣花机工作时布料所需的夹持力度。当电脑绣花机绣花工作结束,需取下布料时,对夹具再次加热,使其温度高于Tg,夹具就会变软并将从冷却固化形状恢复到初始形状,实现其便利拆卸过程,夹具最终形状如图2(d)所示。

图2 SMP夹具的装卸方式示意图

1.3 装卸中的热力转变需求

本实验所采用的变刚度夹具玻璃化转变温度(Tg)为60 ℃,当夹具温度高于该温度时SMP变软,刚度变小,此时才能够进行变刚度夹具的安装与拆卸。为保证变刚度夹具在生产过程中的安装与拆卸效率,在设计它的加热装置时,需控制加热所用的时间,使其尽可能短,让变刚度夹具内部温度更快速的达到Tg。由于变刚度夹具安装的加热过程可单独提前进行,拆卸过程无法做到这一点,其效率相对更加重要。在本实验中,在保证两种加热方式温度一致的前提下,应确保拆卸时加热单根变刚度夹具的时间尽可能接近工人效率,要求两种方式的纯拆卸过程所用时间尽可能的接近人工的纯拆卸时间,再通过结构优化等方式增加装卸复数根的夹具整体过程效率,从而达到在不影响布料生产的前提下,解放人力的目的。

2 两种加热方案的理论分析

2.1 介质接触型加热方式理论分析

2.1.1 介质接触型加热方式物理模型

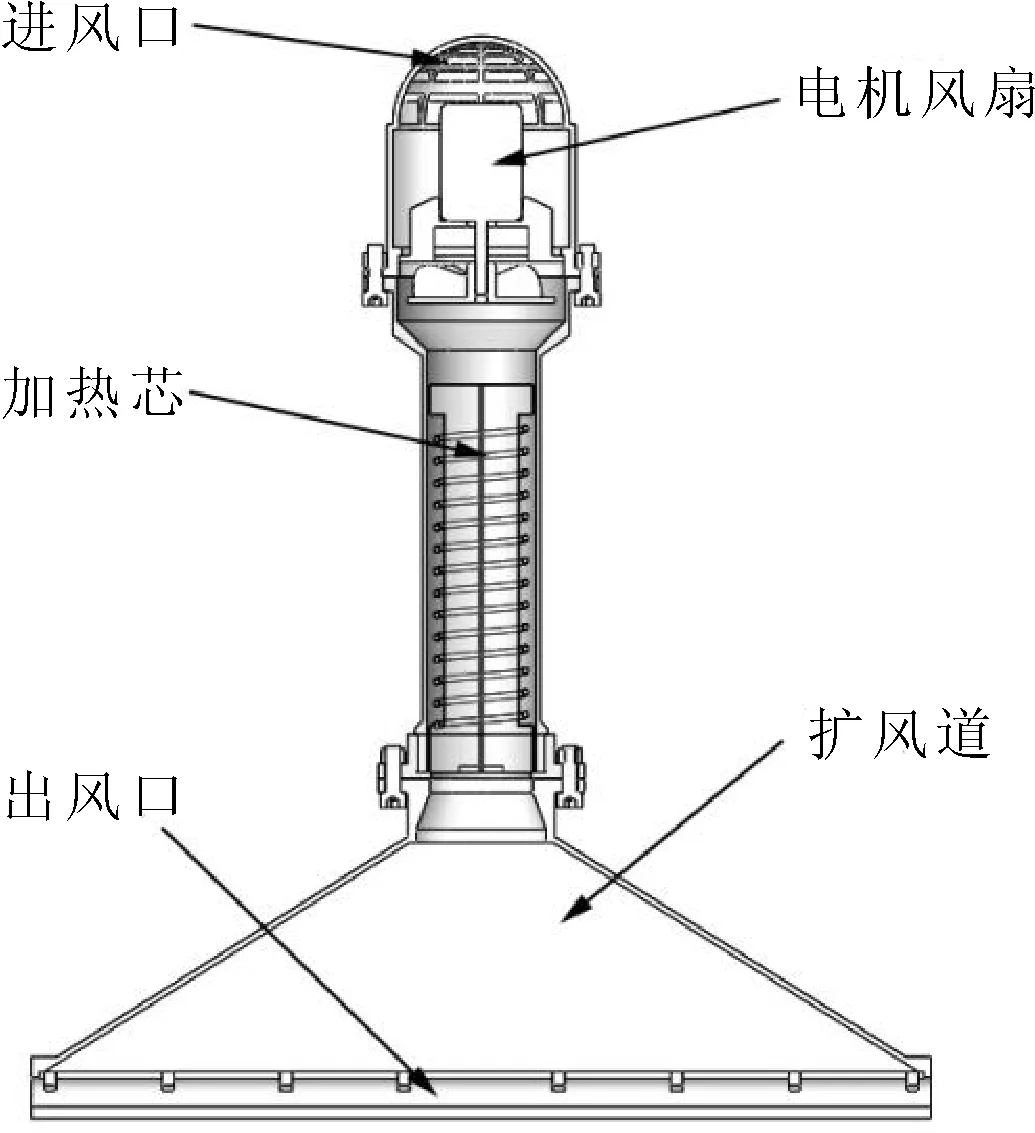

对于变刚度夹具的拆卸过程,要解决的是如何对其快速加热的问题,它常用的加热模式是水浴加热。由于水浴方式占用空间极大,并且会让变刚度夹具沾染水渍,在一定程度上影响绣花机布料的品质,因此在变刚度夹具的装卸中水浴加热方案都不是最佳选择。笔者将讨论使用空气热对流对夹具进行加热的方案,并进行分析。图3为介质接触型加热方案的物理模型,通过电机风扇将外部的风从上部的进风口吹至风道,空气经过加热芯进行加热,之后在扩风道中扩散,使得热风在出风口处吹至300 mm长的变刚度夹具表面时尽可能均匀。其中扩风道的形状设计类似于吹风机的扁风嘴模组[12]。由于本方案采用的是手持式工装,要求模型轻量化,扩风道外壳采用的是尼龙材料,故对流体的最高温度不能超过其熔点。

图3 介质接触型加热方案物理模型

2.1.2 热力特性理论分析

变刚度夹具的介质接触型加热方式是非稳态导热过程,可表示为:

(1)

式中:θm为给定时间的过余温度;θ0为以过余温度表示的初始条件;tg为变刚度夹具的内部温度;t∞为加热的空气温度;t0为变刚度夹具的初始温度。

(2)

(3)

(4)

式中:X为无量纲距离;h为对流换热系数;r为变刚度夹具的厚度;λ为变刚度夹具的导热率;a为变刚度夹具的热扩散率;τ为变刚度夹具的加热时间。

根据式(1)和式(3)的计算结果可查表[13]得Fo的数值,将其带入式(4)计算得出变刚度夹具在介质接触型加热方式下达到转化温度时需要的时间τ。

2.2 直接接触型加热方式理论分析

2.2.1 介质接触型加热方式物理模型

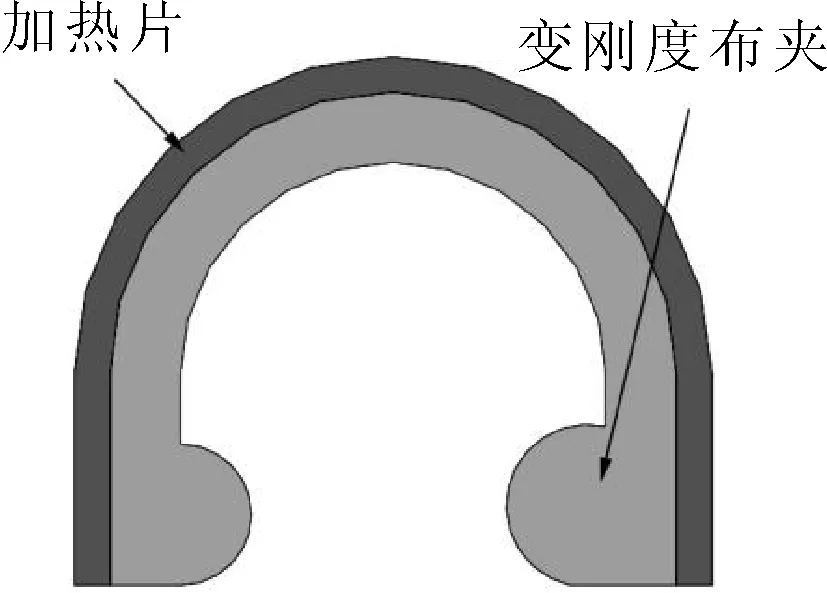

直接接触型加热方式是较为通用的SMP加热方式,常用于需要快速制热或无加热介质的场合。图4为直接接触型加热模型,直接采用加热片接触变刚度夹具的方式进行加热,加热片温度分别设置为恒定110 ℃、130 ℃和150 ℃。

图4 直接接触型加热模型

2.2.2 介质接触型加热方式物理模型

在理想情况下,若要使得变刚度夹具从常温条件下,提升温度至玻璃化转变温度(Tg),所需要的热量Q可表示为:

Q=Φτ=VρC(tg-t0)

(5)

式中:Φ为变刚度夹具表面的热流密度;τ为变刚度夹具的加热时间;V为变刚度夹具所需加热的体积;ρ为变刚度夹具的密度;C为变刚度夹具的比热容;tg为变刚度夹具的内部温度;t0为常温温度。

由于加热的目标温度远低于加热片的恒定最高温度,且加热时间较短,可近似认为变刚度夹具内表面接触的绣框温度恒定,此时误差相对较小,其理想热流密度计算公式为:

(6)

式中:λ为变刚度夹具的导热率;S为变刚度夹具外表面面积;δ为变刚度夹具的厚度;tw1为变刚度夹具外表面的加热温度;tw2为变刚度夹具内表面的初始温度。

2.3 理论分析参数与结果

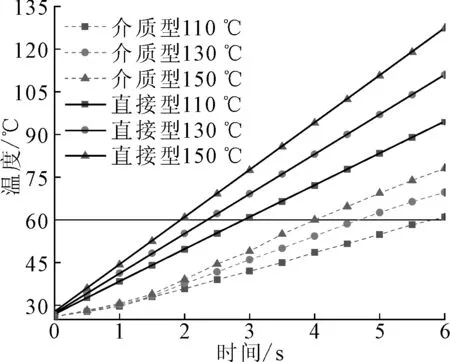

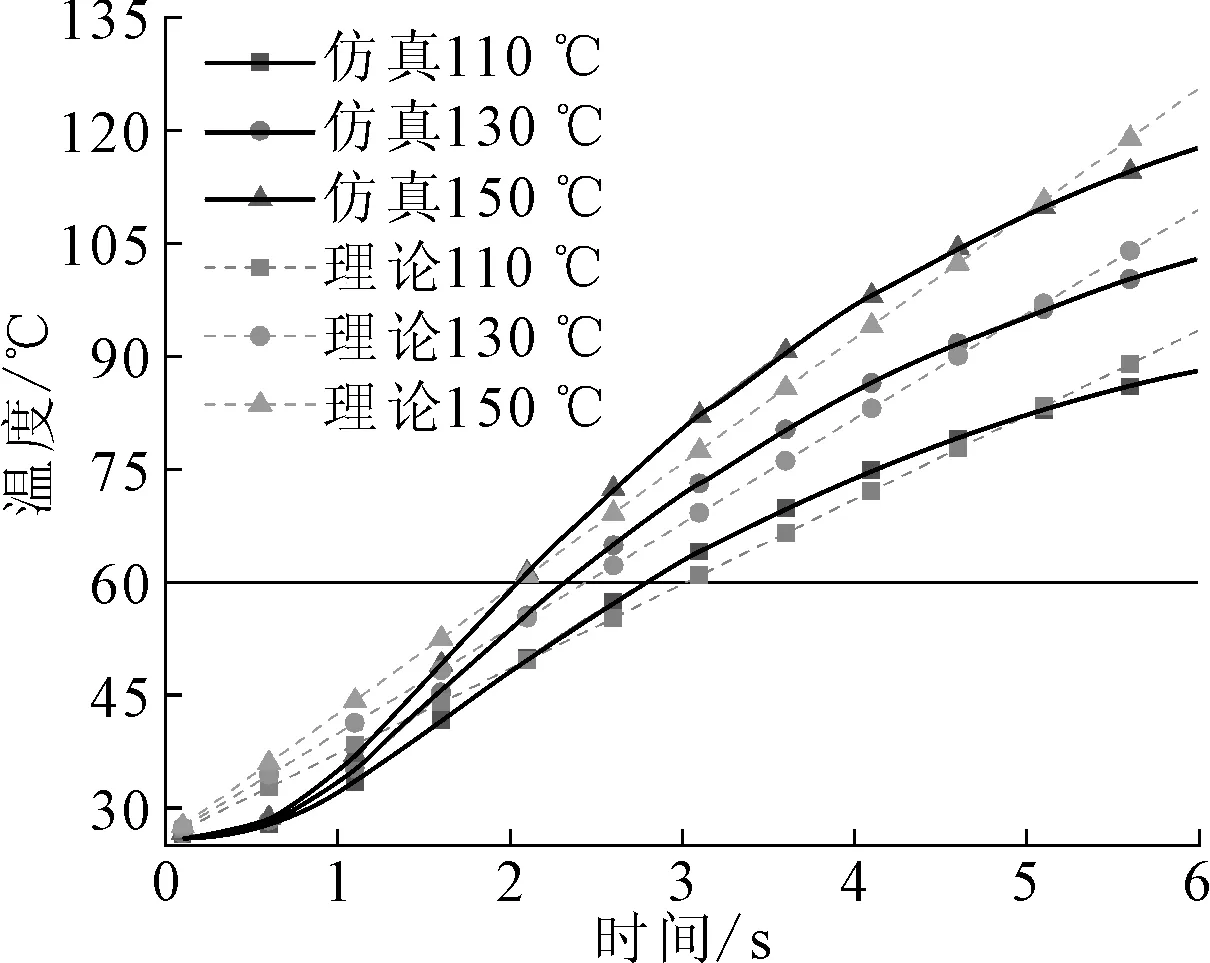

在理论分析中,变刚度夹具的导热系数为0.22 W/(m·℃),比热容为400 J/(kg·℃),密度为1 268 kg/m3,对流换热系数为150 W/(m2·℃),常温温度为26 ℃。最后计算的两种加热方式下的理论分析温度变化曲线如图5所示。

图5 两种加热方式下的理论分析温度变化曲线图

3 两种加热方案的仿真分析

3.1 介质接触型加热方式仿真分析

3.1.1 出风口参数设置与结果

为保证出风口最低温度,对模型进行仿真,确定对应加热芯的设置温度。由于实际中加热的风道金属外部将会包裹隔热材料,故在仿真中风道外壁模型、流体与加热芯模型可近似简化,与扩风道部分一样采用尼龙材料,在设置边界时设置扩风道部分表面为自然对流散热。流体为空气,加热芯材料选用Cr20Ni80。然后进行划分网格,流体部分的网格尺寸为0.005 m,风道外壁的网格尺寸为0.005 m,加热芯的网格尺寸为0.000 5 m。

采用k-ε模型进行计算分析。流体入口参数设置为:流体流速为5 m/s,温度为26 ℃,水力直径为0.035 m。流体出口水力直径设置为0.012 m。设置风道外壁的温度为26 ℃,类型为convection,表面传热系数为15 W/(m2·℃)。初始化后,迭代300次进行计算。

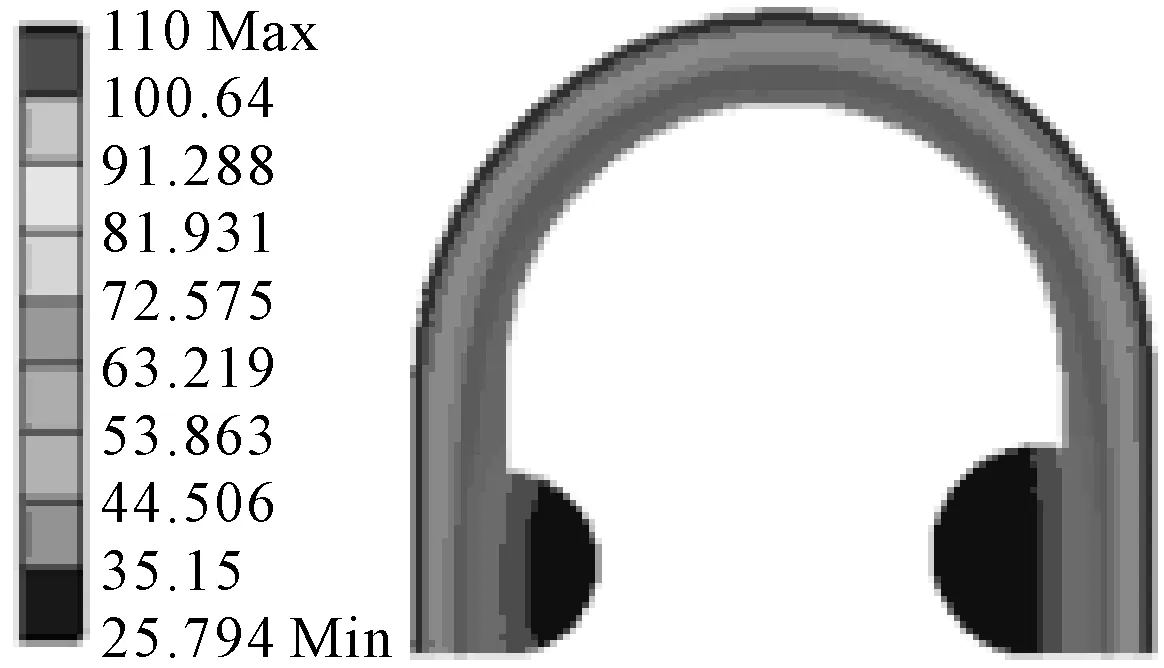

计算得到的其中一次风道出风口的温度云图如图6所示,测点位置为出风口整体的最低温度,通过调整加热芯的恒定温度,当加热芯温度分别设置为恒定320 ℃、354 ℃和376 ℃,可以得到该测点温度为110 ℃、130 ℃和150 ℃。其中当出风口温度最低点温度为150 ℃时,为满足尼龙材料使用的极限温度,之后使用计算得出的出风口温度数据进行变刚度夹具仿真分析。

图6 出风口温度云图

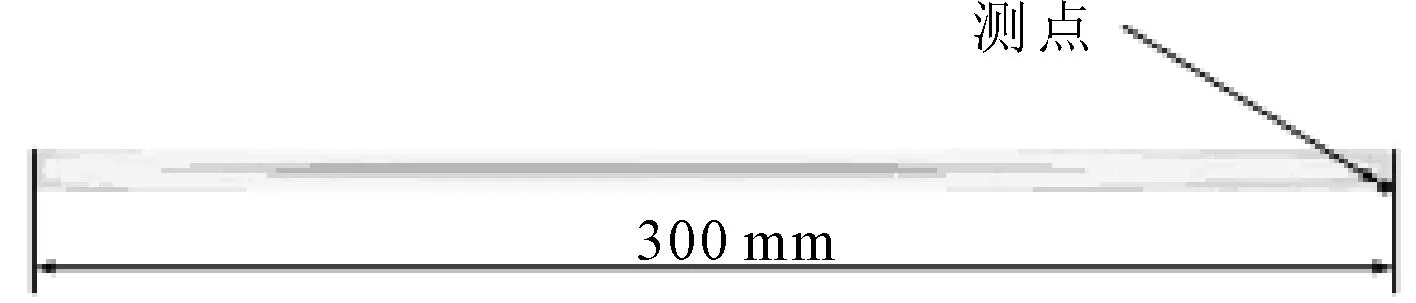

3.1.2 夹具部分模型材料特性与参数设置

图7(a)为变刚度夹具模型,导热系数为0.22 W/(m·℃),比热容为400 J/(kg·℃),密度为1 268 kg/m3。图7(b)为变刚度夹具模型的网格划分,网格尺寸为1 mm。图7中标注点为变刚度夹具的装卸温度临界点,当该点以上温度均高于SMP的转化温度时,视为达到装卸条件。设置夹具初始温度为26 ℃,表面温度为出风口的最低温度。

图7 夹具物理模型与网格

3.1.3 夹具转化时间结果

对变刚度夹具进行仿真计算,介质接触型加热方式的测点温度在110 ℃下夹具达到装卸临界时间的温度云图如图8所示。

图8 介质接触型110 ℃时夹具装卸临界时间温度云图

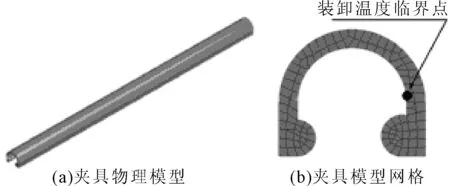

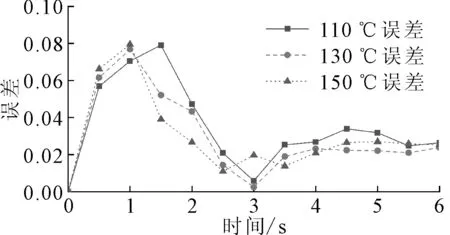

图9为介质接触型加热方式理论与仿真温度对比曲线图,从图9可知,当对变刚度夹具表面热对流加热温度为110 ℃、130 ℃和150 ℃时,为满足拆卸需求,理论所需加热时间分别为5.8 s、4.6 s与4.1 s,仿真所需加热时间分别为5.6 s、4.5 s与3.8 s。图10为介质接触型的理论与仿真误差图,理论与仿真分析之间的误差均小于0.08。

图9 介质接触型测点温度变化曲线图

图10 介质接触型理论与仿真误差

在仿真计算中,为保证模型形状的紧凑性,使用的是圆柱形的进风口加热流体,通过扩风口使得流体能完全加热变刚度夹具,故在出风口中心与边缘处存在一定的温度差,结果采用的是出风口处温度最低点(测点)的温度动态曲线。由于在理论模型中,近似将变刚度夹具横截面扩展为无限大的内部温度均匀的平板进行计算,而在仿真计算时,与理论模型相比,夹具的内部温度为梯度变化,且加热的外表面面积大于需要被加热的内表面,故在曲线前半段,理论模型计算结果快于仿真的计算结果,而后半段会稍慢于仿真计算的结果。

3.2 直接接触型加热方式仿真分析

3.2.1 模型材料特性与参数设置

设置变刚度夹具模型参数,导热系数为0.22 W/(m·℃),比热容为400 J/(kg·℃),密度为1 268 kg/m3。变刚度夹具模型网格尺寸为1 mm。夹具物理模型与网络如图7所示。

在软件中设置夹具与环境初始温度为26 ℃,选取变刚度夹具上表面加热方式种类为Temperature,温度分别为110 ℃、130 ℃和150 ℃。计算加热时长为6 s,每次计算间隔为0.1 s。

3.2.2 温度与夹具转化时间结果

在保证加热片温度为110 ℃的情况下,夹具达到装卸临界时间的温度云图如图11所示。

图11 直接接触型110 ℃时夹具装卸临界时间温度云图

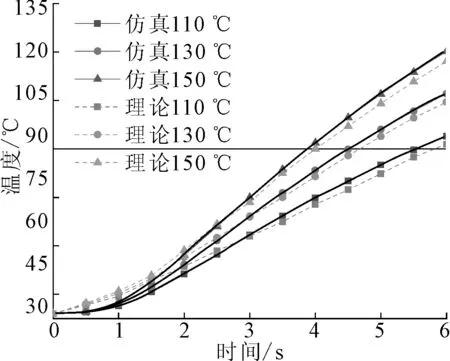

图12为直接接触型加热方式的理论与仿真温度对比曲线图,从图12可知,当与变刚度夹具表面接触的加热电阻恒温分别为110 ℃、130 ℃和150 ℃时,为满足拆卸需求,理论分析所需时间为3 s、2.4 s、2.1 s,在仿真计算中为2.7 s、2.3 s、2 s。图13为直接接触型的理论与仿真误差图,理论与仿真分析之间的误差均小于0.3,并且在夹具温度为60 ℃附近时,误差小于0.06。

图12 直接接触型方式测点温度变化曲线图

由于在理论分析中,近似将变刚度夹具截面扩展为无限大的内部温度均匀的平板进行计算,而在仿真分析的时候,与理论分析相比,夹具的内部温度为梯度变化,且加热的外表面面积大于需要被加热的内表面,故在曲线前半段,理论分析计算结果快于仿真的计算结果,中段会稍慢于仿真计算的结果。随着温度的升高,夹具内侧温度逐渐接近外侧温度,导致热流密度急剧降低,使得最后一段理论分析曲线会再次高于仿真分析曲线。

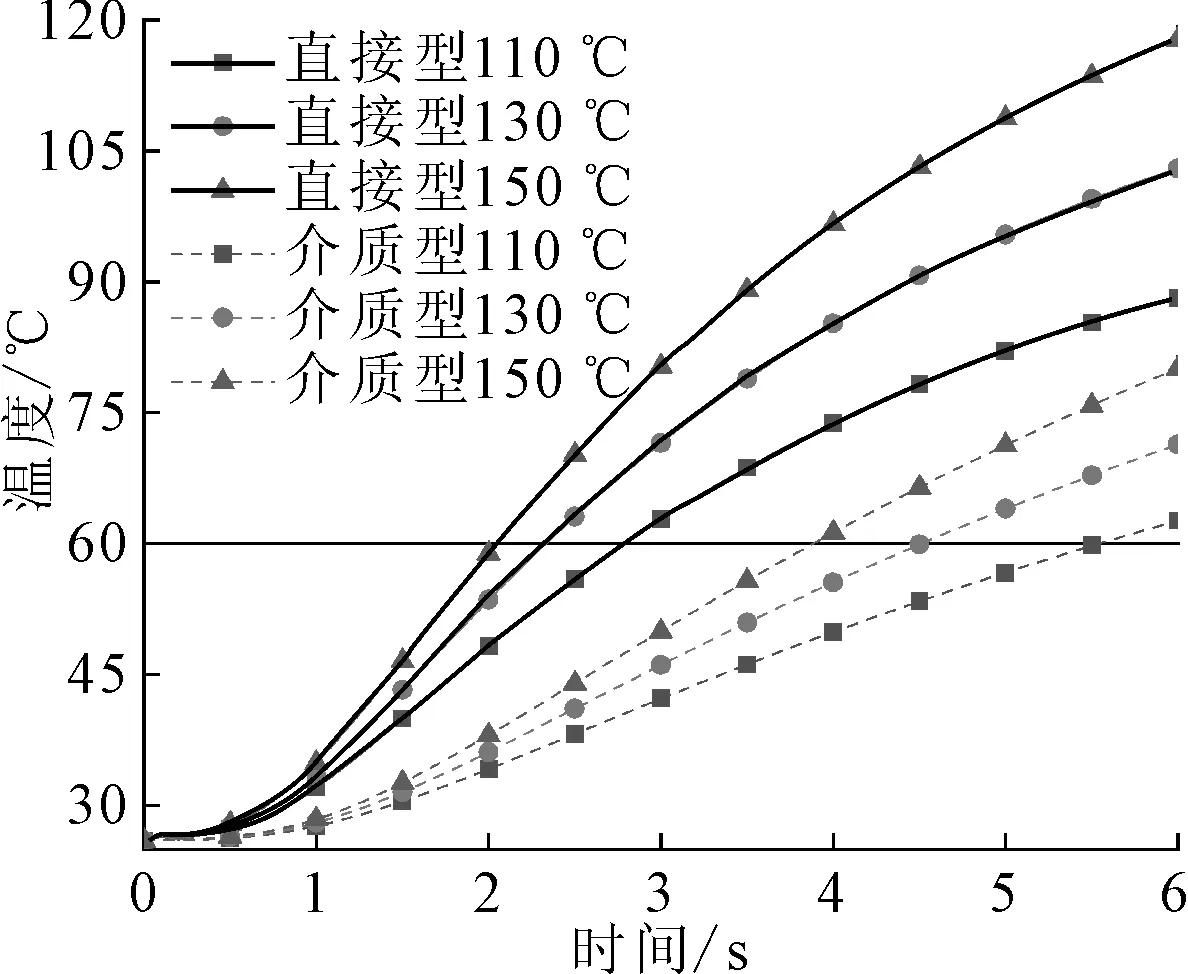

3.3 两种加热方式结果对比分析

由于理论分析结果与仿真分析结果相差较小,这里只选用仿真分析结果进行对比分析。图14为两方案的温度对比曲线图。在同等加热温度110 ℃的条件下,为满足变刚度夹具拆卸需求,介质接触型的方案所需仿真分析加热时间为5.6 s,直接接触型加热方案加热时间为2.7 s。随着温度升高到130 ℃与150 ℃时,两种加热方式加热变刚度夹具的时间也在逐渐缩短,介质接触型的方案所需时间分别为4.5 s与3.8 s,而直接接触型加热方案所需时间为2.3 s与2 s。介质接触型加热方式即使在加热温度为150 ℃时也未达到直接接触型加热方式110 ℃温度下的加热效果。并且可以看到随着温度的升高,两种加热方式加热效率的提升也在逐渐降低。

图14 两种加热方式测点温度变化曲线图

4 结论

笔者使用了理论与仿真分析方式,对于变刚度夹具的直接与介质接触型加热方式进行了对比,研究了两种加热方式下变刚度夹具的温度变化规律。该研究为进一步设计变刚度夹具装卸机构中的加热模块提供了热力学理论支撑。

研究表明,直接接触型比介质接触型加热方式响应速度更快。加热响应较快的直接接触型加热方式在150 ℃加热温度下,对单根变刚度夹具的加热时间约为2 s,与人工拆卸弹簧钢夹具的时间基本相同。若再对结构进行优化,实现同时对多个夹具加热,还会提升变刚度夹具装卸的总体效率,降低工人劳动强度。