亚临界低温萃取技术装备和应用研究进展

王金顺,侯晶晶,杨 倩,朱新亮,刘孝锋,宋现中,魏 亚,祁 鲲

(1.河南省亚临界生物技术有限公司,河南 安阳455000; 2.河南亚临界萃取技术研究院,河南 安阳455000; 3.河南亚临界机械装备有限公司,河南 安阳455000;4.河南省鲲华生物技术有限公司,河南 安阳455000)

亚临界低温萃取技术具有萃取温度低、萃取压力低、分离温度低、萃取效率高、环境友好等优势,作为生物有效成分提取分离方法近30年来得到了迅速发展,被广泛应用于动植物油脂、植物精油、植物色素、中草药、蛋白质等加工领域。在我国工业化近30年来,已建成科研装置90余套,规模化生产装备200余套,并出口到加拿大、美国、印度、印尼、泰国、菲律宾、乌兹别克斯坦等国家。截至2019年,共有253种物料采用亚临界萃取装备进行了规模化生产或小试,年加工物料总量达到20万t[1],创造了较好的社会效益及经济效益。本文对亚临界低温萃取技术及装备进行简述,并综述了其工业化生产装备、应用领域及发展创新,以期为油脂低温加工、实现饼粕高值化利用装备的选择提供参考。

1 亚临界低温萃取技术及装备简述

1.1 亚临界低温萃取技术的历史及工业化装备的诞生

亚临界低温萃取技术是利用亚临界流体作为萃取剂,在密闭、无氧压力容器内,依据有机物相似相溶的原理,通过萃取物料与萃取剂在浸泡过程中的分子扩散过程,达到物料中的脂溶性成分转移到液态的萃取剂中,再通过减压蒸发将萃取剂与目标产物分离,最终得到目标产物的一种萃取与分离技术。世界上最早将亚临界低温萃取技术应用于油脂提取的是1934年美国的Rosenthal等[2],他们采用液态丁烷、丙烷等混合溶剂萃取棉籽油,萃取率达97%以上,浸出原油精炼损耗比己烷的低4.2%,并就此申请了专利。另外,较早应用该技术提取油脂的报道还有如:1961年Yasuda等[3]采用亚临界丁烷萃取大豆生坯油脂,萃取粕中水溶性蛋白保存率达85%以上,萃取毛油质量优且节能;1983年Mangold[4]研究认为,亚临界丁烷浸出油脂的优越性可与超临界萃取媲美。美国、日本学者的研究大多集中在亚临界萃取的实验应用方面,缺乏对亚临界萃取技术工业化生产的探讨和实践。1991年祁鲲取得液化石油气浸出油脂工艺的专利(专利号CN1050739A),1992年建成日加工油料15 t的生产线,实现了亚临界萃取技术的工业化生产。1997年日加工油料80 t的生产线在河南省安阳市建成投产,标志着一套完整的亚临界流体萃取成套工业化生产型设备的建立,为亚临界萃取技术及装备的应用推广奠定了基础。2019年《亚临界生物萃取技术及应用》[5]一书的出版,标志着一套完整的亚临界流体萃取工艺和成套设备技术理论体系的建立。

1.2 所用溶剂及性质

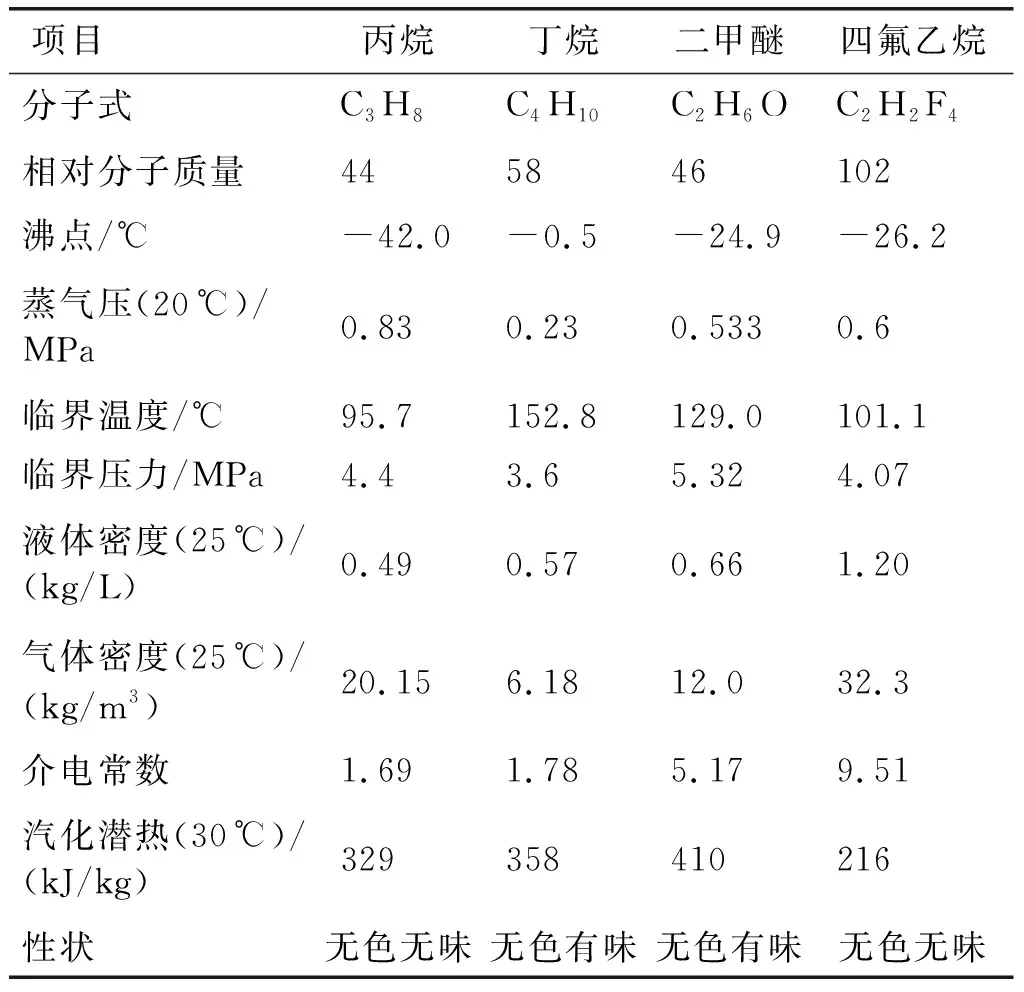

适合于亚临界低温萃取的溶剂沸点都低于环境温度,一般沸点在0℃以下。目前主要有丙烷、丁烷、四氟乙烷、二甲醚等,其性质见表1[5]。

表1 常用亚临界萃取溶剂的性质

1.3 亚临界低温萃取技术优势

亚临界低温萃取设备工作压力在0.5 MPa左右,工作温度35~50℃,既有六号溶剂浸出法的低成本、规模化,又有超临界CO2萃取法的高活性。加工1 t物料生产成本仅200余元,3×500 L萃取装置投资不到100万元,目前一条生产线最大生产能力可达200 t/d。亚临界低温萃取的技术优势主要体现在以下几点。

(1)常温萃取、低温脱溶。对物料中的热敏性成分损害小,挥发性精油损失小,保留了油中的微量活性物质及粕中水溶性蛋白等。

(2)节能。萃取溶剂蒸发耗能少,脱溶过程不必使物料升温,同时在生产型装置中,利用系统内部热交换,将压缩机压缩后的高温气体与低温混合油进行热交换,减少了蒸发时外来热量的补充,降低了能耗。理论上每处理1 kg物料丁烷能耗与六号溶剂能耗分别为58.3 kJ和674.2 kJ[5]。

(3)选择性。祁鲲等[6]进行了萃取大豆原油中磷脂含量的对比,发现丁烷萃取原油中磷脂含量为六号溶剂的15%。张明[7]研究发现采用亚临界萃取的菜籽油中维生素E、甾醇和Canolol含量均显著高于六号溶剂浸出的,菜籽油品质及脱脂菜粕氮溶解指数均高于六号溶剂浸出的。亚临界萃取小米糠原油与六号溶剂浸出小米糠原油相比色泽更浅、酸值更低,粕的水溶性蛋白保持率更高[8]。亚临界萃取蛋黄粉可以选择性地将油脂和胆固醇萃取出来而将卵磷脂留在脱脂蛋黄粉中[9]。张朋展等[10]比较了超临界萃取和亚临界萃取的金银花挥发油的品质,发现亚临界更适合高品质金银花挥发油的高效萃取。夏钰等[11]分别采用亚临界萃取、超临界 CO2萃取、溶剂浸出、冷榨和热榨制备葡萄籽油,结果表明,亚临界萃取的葡萄籽油中多酚含量最高,葡萄籽油的抗氧化活性最强。姚永刚等[12]研究了冷榨法、亚临界萃取法、超临界萃取法对牡丹籽油品质的影响,结果表明,亚临界萃取的牡丹籽油具有最高的总酚含量及最长的氧化诱导时间。

1.4 亚临界低温萃取技术的食品安全性

2008年原国家卫生部13号令允许丙烷、丁烷作为食品加工助剂。2011年在GB 2760—2011《食品安全国家标准 食品添加剂使用标准》中进一步明确了丙烷、丁烷作为食品加工助剂在油脂生产中应用的合规性。

近几年以邻苯二甲酸酯类物质(简称PAEs)为主体的塑化剂已先后被欧盟、中国等列入优先控制污染物的黑名单。PAEs 易溶于油脂、酒精类物质[13],当含 PAEs 的塑料制品接触油料时,可能会发生 PAEs 迁移污染油脂,造成油脂中塑化剂含量超标。在不同的萃取剂中,如丙烷、丁烷和己烷哪种溶剂萃取的油脂中塑化剂含量更低,目前缺乏这方面的研究。塑化剂通常具有极性或部分具有极性[14],亚临界低温萃取主要溶剂丙烷、丁烷和常规浸出用主要溶剂己烷的介电常数分别为1.69、1.78和1.89[5],根据相似相溶原理,可推测己烷相对于亚临界溶剂丙烷、丁烷更容易将油料中的塑化剂萃取到油脂中(需要进一步研究验证),从这点来说,亚临界低温萃取油脂的食品安全性比常规己烷浸出法更高。

2 亚临界低温萃取工业化生产装备

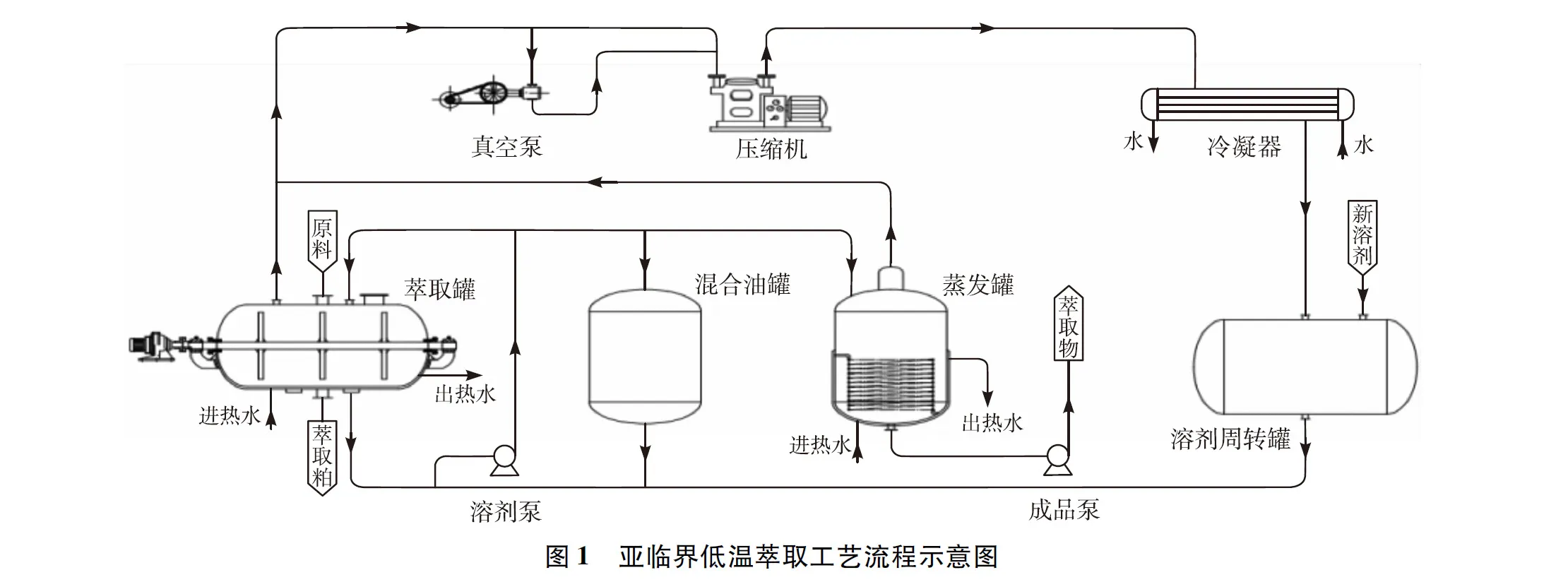

2.1 亚临界低温萃取生产工艺流程(见图1)

在萃取罐中装入萃取罐容积50%~60%的物料,开启真空泵,当萃取罐真空度达到-0.085 MPa时,停止真空泵,按料溶比1∶1.1进溶剂。萃取30 min后,将混合油打到蒸发罐,开启压缩机,打开蒸发罐夹套及盘管热源阀门,溶剂汽化,将溶剂和油分离,溶剂蒸气经压缩液化冷凝后回到溶剂周转罐,原油排出蒸发系统。重复萃取2~8次(萃取次数与物料有关,色素类物质萃取6~8次,玫瑰花、小麦胚芽等含油量低于10%的油料萃取2~3次,其他物料如葡萄籽、油莎豆、月见草籽等萃取4次),物料中96%以上的油脂可被萃取出来。萃取完成后,萃余物含有约30%溶剂,开启萃取罐夹套加热及压缩机等,溶剂汽化后与萃余物分离。萃取罐压力达到-0.085 MPa时,溶剂脱除完毕,引爆试验合格,即完成萃余物脱溶操作。

2.2 亚临界低温萃取工业化装备

亚临界低温萃取工业化装置借鉴了六号溶剂罐组浸出的理念,并且针对亚临界萃取溶剂的性质,开发出完善的系统。主要组成有物料前处理系统、进排料系统、萃取系统、分离系统、溶剂回收及储存系统、尾气处理系统、能量补充系统、电气控制系统及萃取物的精制系统等。前处理系统的主要作用是清杂(含脱皮)、调节水分、破壁,与之配套的主要设备有清理筛、去石机、调质机、压坯机等。进排料系统将经过前处理的物料输送到萃取罐中,萃取结束后将物料排出萃取系统,与之配套的设备有存料箱、刮板、绞龙、打包机等。萃取系统根据物料的特性选择不同的工艺参数,将物料中的脂溶性成分萃取出来,实现萃取物和萃余物的分离及萃余物溶剂的回收,对应的设备有萃取罐、溶剂泵、真空泵、压缩机等。分离系统的主要作用是将含有萃取物的混合油中的溶剂和萃取物分离,与之配套的设备有压缩机、真空泵、蒸发器等。溶剂回收及储存系统的作用是将萃取物和萃余物中汽化的溶剂冷凝回收储存,与之配套的设备有冷凝器、凉水塔、溶剂罐等。尾气处理系统的作用是处理在装备运行过程中进入系统中的不凝性气体,保持系统工作压力不升高,配套设备有压缩机、冷凝器等。能量补充系统主要作用是在分离系统及粕脱溶过程中给物料间接加热,加速溶剂汽化,配套设备有蒸汽分汽包及热水罐、热水泵等。电气控制系统根据亚临界萃取设备的特点和要求,用人机界面和可编程控制器,通过防爆传感器和防爆电气,控制设备的启停,智能分析关键参数,发出异常预警,显示工艺状态等。精制系统主要根据不同的物料,采用不同的工艺,实现目标产物符合相应的标准,与之配套的设备主要有精炼设备、分子蒸馏设备、过滤设备等。

目前亚临界装备日臻完善,规模化生产型装置有16个定型产品可供选择,涵盖萃取罐容积1×200 L~8×13 000 L,科研装置有1~29 L不同规格可供选择。

2.3 亚临界低温萃取技术装备的安全性

亚临界低温萃取生产厂房布置及设施要符合GB 50016—2014《建筑设计防火规范》的要求。亚临界低温萃取主要设备均属于Ⅱ类压力容器,设备管理按照国家压力容器管理规范执行。亚临界低温萃取生产车间设计有自锁和互锁装置,操作系统采用数字化控制,从技术及硬件上保障了亚临界萃取生产的安全性。

2.4 亚临界低温萃取技术装备的不足

亚临界低温萃取技术装备经过多年的发展与完善,在天然产物成分的提取方面发挥了较好的作用,但与传统的六号溶剂浸出相比,亚临界低温萃取技术装备也有明显的不足,主要体现在以下几个方面:①规模较小,一条生产线的最大产能200 t/d,远远达不到六号溶剂浸出每天上千吨的生产规模;②使用溶剂常温下为气态,一旦泄漏气体扩散较快;③所用主要设备均为压力容器,同样规模的设备一次性投资大于六号溶剂浸出;④亚临界装备占地面积略大,主要是溶剂罐与萃取车间的间距比六号溶剂大;⑤自动化程度还有待进一步提高。

3 亚临界低温萃取技术的应用

3.1 在食用油萃取生产中的应用

采用亚临界低温萃取技术对植物油料进行萃取,减少了植物油中热敏成分的破坏,也保证了粕中蛋白质不变性,使产品的营养成分得到保留。目前,采用亚临界低温萃取工业化生产的植物油有大豆油、花生油、核桃油、小麦胚芽油、葡萄籽油、油茶籽油等。日加工大豆80 t的生产线分别于1997年在河南省安阳市及2002年在江苏省常熟市建成投产,目前国内最大的日加工小麦胚芽100 t生产线于2014年在河北建成投产,该项目为当年河北省重点项目。

3.2 在植物色素萃取生产中的应用

植物色素一般稳定性较差,对光、热、菌、酶等较敏感,采用亚临界低温萃取技术可保持其天然性与稳定性。亚临界低温萃取植物色素应用最多的是从万寿菊、金盏花中提取叶黄素。采用亚临界低温萃取技术,叶黄素不会被破坏,比传统的六号溶剂浸出法的叶黄素得率高[15]。其次是从辣椒皮中提取辣椒红色素,辣椒皮中既有红色素也含有辣椒碱,萃取时采用混合溶剂。亚临界低温萃取红色素及辣椒碱后的粕可作为调味品填充剂和辣味调节剂。截至2020年国内已建有亚临界低温萃取植物色素生产线超过33条。

3.3 在药用动植物有效成分提取中的应用

采用亚临界低温萃取技术提取的药用动植物有效成分种类较多,如藻类[16]、沙棘籽[17]、灵芝孢子[18]、酸枣仁[19]、南瓜籽[20]、蜂胶[21]等。2009年建成沙棘籽油生产线,2015年建成日加工50 t月见草油生产线,2016年建成灵芝孢子油生产线,2019年建成南瓜籽油及南瓜籽蛋白生产线。

3.4 在植物精油提取生产中的应用

植物精油又称挥发油,具有多种药理活性。采用亚临界低温萃取技术提取植物精油具有提取率高、挥发性成分不被破坏等优点。申艳红等[22]采用亚临界低温萃取与水蒸气蒸馏从汤阴北艾艾叶中提取精油,发现亚临界萃取-分子蒸馏所得精油含42种主要成分,水蒸气蒸馏所得精油含37种主要成分,亚临界萃取-分子蒸馏所得精油与艾叶所含主要成分接近。沈汝青等[23]采用亚临界流体萃取沉香挥发油发现,亚临界流体对挥发油具有良好的选择性和较高的萃取率。亚临界萃取技术应用于烟草行业,在不破坏烟叶烟丝形状的前提下,可部分提取烟叶中的生物碱和焦油基料,达到烟草行业的减害降焦要求[24]。对于桧木、崖柏、薰衣草等已进行了较多的亚临界萃取研究实验,已建有玫瑰精油、烟草精油、沉香精油及桧木精油等亚临界低温萃取生产线。河南省亚临界公司在汤阴县正在建设1万t/a艾草的亚临界萃取艾草精油生产线。

3.5 在纺织行业的应用

我国是毛纺产业大国,年消耗羊毛近40万t,其中国产及进口细支高含脂羊毛大约25万t。高含脂羊毛既是一种资源,又是洗毛加工中产生高污染污水的主要成因。洗毛污水的COD一般都高达20 000~30 000 mg/L,处理十分困难。亚临界溶剂干洗羊毛技术利用亚临界溶剂对样品进行洗涤,解决了此问题。亚临界干洗技术能够迅速彻底清除物料表面的目标化合物,但不破坏物料本身的结构,是一种快速、环保的绿色新技术。亚临界干洗羊毛脱除羊毛脂[25]已经通过中试,具备规模化生产条件。

3.6 在动物油脂、动物蛋白提取中的应用

蛋白质具有热敏性,采用高沸点溶剂脱脂后会因脱溶温度高而造成蛋白质变性。杨田[26]采用亚临界低温萃取技术萃取黄粉虫油,出油率达37.34%,明显高于超临界流体萃取的,且亚临界低温萃取后的脱脂黄粉虫蛋白不变性,具有优良的营养价值和生物功效。2017年黄粉虫提取油脂生产线在山西投产,粕中蛋白质含量达70%。目前已经采用亚临界低温萃取技术规模化加工鱼油[27-28]、马油、黄粉虫油、黑水虻油等动物油脂,相比传统加热熬制法,亚临界低温萃取的油脂酸值、过氧化值低,颜色浅,经过简单精炼就可达到国家标准。

3.7 在木材脱脂方面的应用

松木是日常加工家具的好板材,但其含有5%左右的松油,增加了加工时黏合剂的用量,同时在加工高端家具时,散发出较浓烈的松油味道,影响在高端家具行业的应用。采用亚临界低温萃取技术将松油提取出来,可得到松油产品,并降低黏合剂的用量,降低干燥成本,扩大了松木的使用范围。《一次性低温脱水脱脂制得干燥脱脂薄木板工艺》已获得发明专利,专利号为CN102950633A。2019年在福建建成第一条薄木板脱水脱脂生产线。

3.8 在植物蛋白提取加工中的应用

食品中主要使用蛋白质的功能性,如保水、保油、增白等,但其又具有热敏性,在45~50℃时就可产生热变性,到55℃时变性很快[29],利用低温脱溶的优势,在将植物油料中油脂提取完全后,在低温情况下对粕脱溶,氮溶解指数可达80%以上。王伟等[30]通过比较闪蒸脱溶与AB筒脱溶两种工艺发现,亚临界低温萃取技术比六号溶剂浸出具有更低的加工成本。目前亚临界低温萃取技术在花生蛋白、核桃蛋白[31]、文冠果蛋白、火麻蛋白等的提取还有很大的应用空间。

3.9 在香辛料提取中的应用

采用亚临界萃取技术从熬制火锅底料后的料渣中可萃取出22.5%的底料油,大大降低了火锅底料的成本。另外在孜然、花椒、高良姜、茴香等香料油的提取方面目前已建有多条生产线。

3.10 在新油源中的使用

利用亚临界萃取设备实现了油和粕的保质分离,2013年国内第一条亚临界萃取油莎豆油生产线建成投产,加工后的油莎豆粕可用作酿酒、饮料、代餐粉等的原料。在牡丹籽的深加工方面,已建成11条牡丹籽油工业化生产线,为牡丹籽的综合开发利用奠定了基础。

4 亚临界低温萃取技术及装备的发展创新

经过近30年的发展,亚临界低温萃取工业化装备及技术更加完善与成熟,随着产业化项目的增多及科研装备的推广,越来越多的学者、企业家投入到对亚临界低温萃取技术的研究及产业化中。近年来亚临界低温萃取技术及装备的发展创新主要体现在以下几个方面。

4.1 萃取理论及机制研究方面

江苏大学徐斌团队通过萃取热力学、动力学对低温亚临界萃取理论及机制进行了研究,为亚临界萃取技术的广泛应用奠定了理论基础[5]。

4.2 工艺技术方面

该技术的应用范围进一步扩大,如:香辛料及风味油脂的加工[32-34]、动物油脂及中药材有效成分的提取等;将夹带剂引入亚临界低温萃取技术应用中;溶剂由原来的丙烷、丁烷,扩展到现在的二甲醚、液氨、四氟乙烷等;有效成分的选择性萃取;溶剂检测方法的完善;混合溶剂的应用等。

4.3 工业化装备方面

远程动态电脑监控系统的开发与应用(实现车间无人作业的关键一步);水环真空泵组的应用;萃取罐大口径气动球阀的应用;压机油外循环系统的开发;低噪声物料压力输送系统的开发;超压报警联动系统的改进;小型装备全自动连续萃取设备的开发及技术储备;物料计量系统的完善;超声波辅助萃取的应用;连续脱溶系统的改进[35]。

5 结束语

亚临界低温萃取技术装备经过近30年的发展,已经被广泛应用于生物有效成分的提取上,由于提取的目标产物有效成分复杂,化合物近似成分很多,单独使用亚临界萃取技术分离目标产物的纯度有待提高,需要借助现代的分离技术手段进一步分离纯化产品,如亚临界萃取-分子蒸馏联用,亚临界萃取-膜分离联用等。这些分离技术的联合使用对于拓宽亚临界萃取技术的应用领域具有重要意义。另外,目前亚临界萃取技术的研究还处于发展阶段,大多数研究者侧重于开发一种新的提取方法,对亚临界萃取技术的萃取机制等基础理论的研究涉及很少,同时对于现有的装备有必要结合计算机、人工智能和互联网技术等,构建智能化生产控制系统,满足人们对生产设备连续化、自动化、更大规模化的需求。