长株潭烟草物流卷烟中转配送柔性化模式

王继生,陈 乐

(湖南省长株潭烟草物流有限责任公司,湖南 长沙 410000)

0 引言

卷烟物流配送是烟草行业的核心业务之一,不断优化资源配置、实现均衡资源利用,是行业物流降本增效的必然选择。长株潭烟草物流公司作为区域物流中心建设试点,自2019年3月开始正式运营以来,对长沙、株洲、湘潭三地市的卷烟物流配送业务进行了整合,实施“直配+中转”的配送方式,在运行模式上进行了先尝先试。但受中转影响,配送响应周期由原来各市局公司“T+1”配送周期变为“T+2”,如何实现更加高效便捷配送、降低配送成本成为必须面对和亟需解决的重要问题。

1 长株潭跨区域物流卷烟中转配送问题现状

湖南省长株潭烟草物流园除订单的采集和结算等非物流可控因素外,在运营初期配送发货环节仍沿用原三地市的作业模式,相比原物流中心依然被限定在“分拣”“装卸”“暂存”和“配送”上,导致时间上能够缩短的环节及空间幅度较少。产生此问题的原因主要为以下两方面:

1.1 整合后中转配送流程优化上缺乏手段

区域物流打破了传统的行政区域划分,扩大了区域物流中心的业务规模和辐射范围,在卷烟配送业务上发挥了区域仓储、分拣和配送的功能,节省了仓储、分拣等不必要的资源浪费。但是整合后需要通过对卷烟发货流程进行统筹优化,实现最优的组合和配送模式,在分拣打码策略、装车策略、配送发货及库区出口分配、车辆动态调控方面,必须寻求更加有效的手段改变传统的物流策略,以提高物流资源配置效率和效益,避免资源内耗,减少顺序环节的相互阻碍。

1.2 配送中转环节的技术手段亟需更新

在传统地市级烟草公司卷烟配送作业方式中,托盘、笼车等作为常规卷烟在库载具,待分拣包装完成后,烟包需经码垛、周转、暂存、装车等环节后,才进入配送车辆进行配送,存在库内暂存面积大、烟包在库时间长、烟包交接效率低和多次装卸等问题,严重制约了企业物流管理水平的提升。需要将精益管理作为主要抓手,消除“下线码垛”“在库暂存”“二次装车”“交接装卸”等作业浪费,实现对传统烟草物流价值链的重组与优化。

2 长株潭跨区域物流卷烟中转配送柔性化策略研究

长株潭烟草物流紧紧围绕“提质增效”的精益物流指导方向,大力推进科技创新和经营改善,将突出的问题进行重点攻关,为找到解决问题的方法和思路,运用精益管理的思维与方法,以解决中转配送时间过长为突破口,寻求流程的优化。

2.1 流程程序分析

通过头脑风暴法广泛搜集和整理相关中转配送至装车前的一些关键步骤,对前期的卷烟配送中转作业情况进行了作业时间测定,对分拣完成后卷烟中转环节绘制了流程程序图,详见表1。

表1 卷烟发货流程程序分析

结论:通过程序分析,发现由于烟包不能直接发货,需要暂存环节,存在卷烟发货环节多、烟包等待耗时等浪费,导致存在作业浪费时长过大,大部分中转送货时间都处于烟包等待发货,无法实现分拣完毕后直装上车,烟包暂存等待发货环节占用了整个分拣装车环节的大部分时间,需要大量的时间进行等待,导致配送时效过长,是需要优化的关键因素。亟需解决下线直装,实施准时制零暂存发货。

2.2 FEMA失效模式分析

在找出关键浪费时间点后,对日常一些可能存在的不合理发货环节进行了梳理,对卷烟发货环节多、卷烟暂存时间长、中转卷烟在库存储占用面积大、多次装卸卷烟易丢失、中烟烟包发货清点难、烟包多次装卸等浪费或占用时间长六项要素进行了具体的FEMA失效模式分析,分析结果见表2:

表2 FEMA失效模式分析表

通过表2可以发现,烟包多次装卸是最重要的因素,其次是卷烟发货环节多、卷烟暂存时间长、中转卷烟在库存储占用面积大,这些都是整个配送流程优化的主要对象,将严重影响我们的送货响应时间,因此有必要采取一定的措施消除或减少上述环节的影响。

3 长株潭跨区域物流卷烟中转配送柔性化设计

长株潭烟草物流园从项目背景及需要解决的问题出发,以精益思想、工具对中转发货作业流程进行优化,开发和引进新技术和新工具,着力解决一些不必要的浪费和顽疾。

3.1 研发柔性辊筒输送,实现直接装车

在现有工艺流程和实际运行基础上,对目前行业应用广泛的托盘及笼车中转模式、一笼到底模式及直接装车甩箱模式等三种卷烟装车方案进行了比较分析,具体分析信息见表3。

表3 准时制卷烟发货流程方案

为进一步得到流程优化方案,从人员用工、装载能力和设备设施配套需求等方面,对三种方案进行对比分析,项目组优选出直接装车甩箱模式,具体见表4。

表4 装载能力对比分析表

结论:通过人员用工、装载能力、设备设施配套需求对托盘及笼车中转模式、一笼到底模式、直接装车甩箱模式三种模式进行对比分析,三种模式中直接装车甩箱模式在直配及中转作业过程中具有人员用工少、车辆装载能力强、作业效率高、设施设备需求较低、占地面积小、作业灵活性较强等多方面优势。

分拣完毕后的中转暂存,若是能够直接装上干线车或支线车,将可以节省大量的人力和物力成本,因此创新研发了柔性输送辊筒技术。该技术一是采用具有“轻便、可拉伸、转弯及折叠”等特点的柔性输送辊筒,将分拣包装完成后的烟包,经柔性输送辊筒,直接输送至甩箱进行码垛,消除常规中转笼车码垛、暂存、装车移动搬运等作业浪费,降低了中转卷烟作业耗时。二是消除了下线烟包码盘作业。优化柔性输送辊筒连接方式,实施烟包下线与柔性输送辊筒无缝连接,下线烟包直接、自动进入柔性输送辊筒,下线口实现“无人化”管理。三是消除中转暂存区。常规中转作业模式下,分拣现场存在中转笼车暂存区,由叉车进行中转笼车的暂存和二次搬运至站台进行装车,通过“下线直装”,减去送货员重新装车作业环节,极大地降低了劳动成本和时间。该方式将直接省去原先的码放、暂存等环节,实现40min/2人/车的效率,如图1所示。

图1 时制卷烟发货柔性辊筒应用流程图

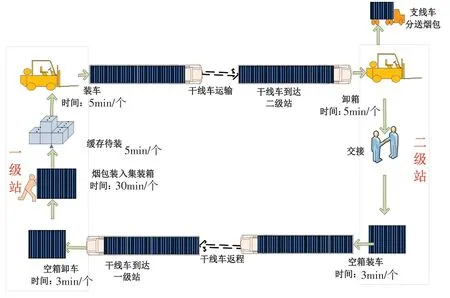

3.2 结合甩箱模式打通柔性化中转配送链

“甩箱式”卷烟中转运输最大的好处就是消除了“二次装车”“交接装卸”等作业浪费,实现对传统烟草物流价值链进行重组与优化,以甩箱机械化运作代替人工堆码完成卷烟中转装卸,实现卷烟中转业务模式变革。区域物流“甩箱式”中转卷烟配送新模式流程步骤为:卷烟分拣包装->直接装入甩箱->甩箱装入干线运输车辆->中转站甩箱卸车->甩箱装入配送车辆->完成配送->甩箱运回配送中心,如图2所示。

图2 “甩箱式”卷烟中转业务模式图

该模式在配送模式和配送技术设备研究分析基础上,实现了适合于烟草物流配送体系的最优运行模式和关键装备的设计、选型及制造,最终形成一套适合于区域卷烟二级配送的模式和具体操作流程,构建了基于可交换集装单元的卷烟物流二级配送体系,在长株潭城市群烟草系统内进行行业推广,具有较好的典型示范和带动作用。

4 长株潭跨区域物流卷烟中转配送柔性化实施成效

通过对中转配送的柔性化改造,取得了如下效益:

4.1 配送中转时长得到了大幅度的降低

经过此次精益改善,中转卷烟暂存时长由13.25h降低至6.6h,改善率达50.19%,见表5。

表5 中转卷烟暂存时长统计情况表

4.2 成本费用大幅度降低

项目改善实施后,项目组对财务收益进行了效益对比分析,主要表现在节约了人工费用,每台包装机出口可节约码盘人员1人,长株潭物流八台包装机共可节约8人,每个中转站可节约1名搬运人员,浏阳、宁乡、茶陵、醴陵四个中转站可节约4 人,共可节约人工8+4=12 人,每月节约人工时间:8h/人*12 人*22d=2 122h,每月节约人工费用:5 500元/人/月*12人=6.6万元。节约了中转费用,原有茶陵、醴陵中转站干线运输车三辆,目前茶陵及醴陵仅需两辆干线运输车即可满足配送需求。两台干线运输车年配送费用约345万元,年节约费用84.1万元。年经济效益=年节约人工费用+年节约中转费用=6.6*12+84.1=163.3万元。