飞行受限交通繁忙城区大直径城际盾构施工技术

黄春雷 赵兴辰

摘 要:在复杂城市环境下开展盾构施工,提高施工效率并取得良好的经济和工期效果,成为盾构施工中面临的重大挑战之一。依托珠三角城际轨道交通广佛环线东环项目,进行了行受限交通繁忙城区大直径城际盾构施工技术研究,提出限高条件下盾构吊装、始发技术、配套设备运用技术、渣土转载技术和泥水处理及再利用技术等关键内容,并详细论述了其施工技术细节和实际应用效果。实践表明,在飞行受限和繁忙地区采取盾构分体始发技术可以满足地区限制、显著缩短工期和节约投资成本,能有效地解决飞行高度限制下的盾构施工难题,为今后类似盾构施工和应用提供宝贵经验。

关键词:盾构施工;飞行受限;繁忙城区;大直径盾构;城际轨道

中图分类号:U231+.2 文献标识码:A 文章编号:2096-6903(2022)10-0022-04

1 工程概述

珠三角城际广佛环线东环隧道项目位于珠江三角洲中部,处于广州中心城区。广佛环线全线含8站9区间,科学中心站、琶洲站、智慧城站为有配线车站。东环隧道起讫里程为DK20+005.000~DK24+338.000,施工范围为一段盾构区间、两段明挖配线及两个盾构井。金融城站12#、13#工作井盾构区间设计起讫里程DK20+005~DK24+220,全长4 313 m。12#、13#工作井到智慧城站明挖区间设计起讫里程DK24+220~DK24+338,全长118 m(含20 m盾构井)。

本项目施工现场位于广州市中心天河区智慧城站,施工区域的西南角紧邻军事机场,位于飞行受限的核心区域,项目周边道路、工地环绕,西北方向有岑村居民区(如图1),人口密集且流动性大,给本项目的盾构施工带来了不小的挑战。施工周围的道路交通7:00~22:00为货车的限行时间段,因此货车只能在22:00以后进入,在7:00之前驶出交通限行区。以机场跑道为中心南、北两侧各设置100 m飞行安全距离,属于飞行禁区管制范围,所有构筑物控制高度、机械设备不得随意移动,盾构机吊装场地完全位于此区域内,将直接影响盾构机吊装、龙门起重机和搅拌站等关键设备的使用,对盾构施工影响较大。本项目以机场智慧城站作为金融城站到智慧城站区间盾构始发井,井口尺寸为16 m×11 m,井深约22 m,采用两台直径9.1 m土压平衡式盾构机施工。

2 飞行受限繁忙区域盾构施工难点

第一,由于受到西南角岑村軍事机场的飞行限制政策,大型吊装设备无法在飞行期间使用,拟采用的履带吊机即使在主杆放平的情况下仍然超过了限高要求,因此需要选择可行的盾构机吊装方案,同时满足吊装和飞行限高条件。

第二,按照原有的设计方案,智慧城站的明挖段总长为168 m,满足盾构整体始发条件,但由于始发井口处于岑村军事机场跑道正前方的净空禁区内,采取始发井口位置后移50 m变更措施后,始发长度减少到118 m,导致原计划整机始发无法实现,因此需要实行高效的盾构机分体来解决无法整机始发的情况。

第三,现阶段无论是采用常规的龙门吊吊装出土还是垂直皮带机进行渣土垂直运输方案,龙门吊和垂直皮带机的安装都无法满足飞行区域的限高要求。

第四,盾构的挖掘过程中需要及时补充砂浆填充材料,需要建设砂浆搅拌站来满足全天的砂浆需求,如果采用外购砂浆的技术方案,在周边交通限制条件下无法实现24 h砂浆的运送需求。

第五,城市中心环境污染对周边影响极大,如何进行施工污水排放处理,开展绿色低碳环保施工也是本项目重点研究方向。

3 飞行受限繁忙区域盾构施工关键技术

3.1 盾构机吊装技术

3.1.1 吊装位置

盾构机吊装场地在始发井口端部,位于岑村机场东南侧,吊装部件包含盾体、主驱动、台车、刀盘等,吊装时吊车最大作业半径在16.5 m左右,最大起吊构件重量180 t。

3.1.2 起重机选用

在施工过程中要满足一定的安全系数为前提来选取起重机,并对起重机所占位置进行地面处理,保证吊装所需的地面承载力。本次吊装的盾构机部件,按照吊物重量最重并且尺寸大选择吊装设备,刀盘重量为180 t,最大作业半径为16.5 m,刀盘翻身需要双钩配合,盾构部件外形尺寸大、作业半径远,一般汽车起重机无法满足吊装性能要求及安全需求,需采用履带式起重机进行吊装。结合安全性、经济型与吊装性能对比,选用400 t 履带吊更优。400 t履带吊主钩起吊半径7 m,副钩起吊半径为12.1 m。

400 t履带吊主臂36 m(配重150 t),半径7 m的主钩额定起重量为285 t,副钩的额定起重量为120 t。285 t×0.8= 228 t>90 t;120 t×0.8=96 t>90 t,满足翻身抬吊要求,则选用400 t履带起重机满足吊装需求。

本次吊装使用的是中联重科 ZCC5200S 履带起重机,最大起重量为 400 t,吊机整体起升高度最大为 35 m。在刀盘和主驱动需水平姿态翻转90°呈竖直状态后再下井,吊装高度超过30 m,开展所有吊装下井作业过程中都将超高,不满足飞行限高条件。履带起重机整体趴臂到最低位置时,最高点为桅杆顶部,距离地面约 12 m,再拆除桅杆及配重块,此时履带起重机最高点距离地面约 5 m,满足飞行限高条件。

3.1.3 吊装期间吊机占位

吊装作业时,履带起重机站位与工作井端头平行,吊车尾部朝西侧开展吊装作业。飞行任务期间,履带起重机移至东侧三角空地,趴臂停放,尾部朝西侧,吊车站位处于端净空区边角处(如图2)。

3.1.4 盾构部件吊装应对

由于施工场地有限,盾构机各部件无法在地面长时间留滞,每个部件刚进场就要及时吊装下井,部件到场顺序和时间需要精准把控。在盾构部件吊装之前,提前了解机场的飞行任务安排,并提前3 h将准确的吊装安排(含吊装部件名称、吊重、计划吊装用时等信息)报备至机场,保障盾构重大部件吊装。

在盾构吊装期间,与机场方面保持密切联系,获取飞行时间后将吊装作业分为计划飞行段与非计划飞行时间段[1]。

有正常飞行任务通知的情况下,提前将履带起重机开出端净空区范围外,并提前3 h拆卸履带吊桅杆等部件,将吊车高度降至5 m以内。

在吊装过程中,若接到紧急飞行任务通知,在10 min内将履带起重机开出端净空区范围外,10 min内收杆并将桅杆高度降低至7 m(此时机械部件最高点),30 min内将起重机机整体高度降至最低 5 m 以内,统一指挥调度。

3.2 盾构分体始发技术

始发井到出土口只有70 m左右,上行线盾构机整机长度为130 m、下行线盾构机整机长度为120 m,导致整机组装始发同时受到场地长度、始发阶段没有管片吊装的通道限制,故本项目在始发阶段采用盾构机分阶段分体始发方式进行施工。

3.2.1 盾构机首次下井后的布置

首次下井后,始发阶段盾构机在70 m处井口位置进行分体,连接桥、1号台车、2号台车、3号台车及4号、5号台车一侧进行连接跟随盾构体行走,剩余4号和5号台车一侧、6号台车、7号台车后移至智慧城站结构内存放。该分体方式异于常规分体始发,亮点在于将4号、5号台车再左右解体,充分利用可连续空间,将供电变压器、主配电箱等结构紧随盾构主体,最大程度保持始发主体各系统主要、必备功能完善,减少分体始发延长管线数量。

3.2.2 盾构机始发转序位置调整

在3号台车依次进入始发架后开始台车转序,将4号和5号台车一侧管线拆除后进行整体组装,并与6号台车一起前移整体组装调试,井口位置吊装管片等材料不受影响。

3.2.3 始发卸料装置安装调整

分体始发阶段,后配套采用电瓶车+管片车+浆车+临时皮带机推进。出渣位置设置在3#台车上,原3#台车不具备皮带机主动轮安装基座,需要在台车尾部制作新的临时卸料装置。延长3#台车中间纵梁,附加筋板和斜撑作为皮带机主动轮受力结构,定位后在其下部安装溜槽到一侧,与延伸段皮带机连接,将渣土从盾构机皮带上通过卸料装置转运到转载皮带机系统上。延伸段皮带机、车站提升段皮带机1、2、3四段间的渣土转运,均通过该转载装置完成转运将渣土运送到达地面渣池。始发转序调整时,皮带机出渣口由3#台车尾部调整到5#台车上安装后连接临时转载皮带机。

3.3 组合出土转置技术

本项目在军用机场飞行限高条件下采用皮带机作为出土机械。在始发阶段,采取临时转载皮带机运输提升渣土,将储带仓布置于地面;正常掘进后采取连续皮带机出渣,将储带仓布置于井下,满足了出土转置的需求。

本项目盾构施工中渣土需要在井下提升22 m到达地面渣池,在前期分体始发阶段采用临时转载皮带机出土。转载皮带机主要由卸载装置、机尾改向装置、延伸段、车站提升段1-3、储带装置、放带装置、硫化装置、驱动装置以及输送带等部件组成。土压平衡盾构采用螺旋机排土,经皮带机系统将渣土向后运输到盾构机出土口,在3号台车尾部安装盾构机出土口、机尾改向装置,与皮带延伸段交接保持渣土随盾构机推进前移而平稳过渡,经车站提升段1、车站提升段2、车站提升段3接力转运,将渣土由井下提升22 m输送到地面渣土池,充分解决了渣土垂直提升的要求。

在盾构掘进110环后隧道内有空间安装连续皮带机,输送带会通过张紧装置不断放带。当输送带放完后,采用硫化装置将硫化后的输送带接入储带仓,可以实现输送带不断向前伸长。同时,在皮带机上同时布置有相应的纠偏装置以防止输送过程中出现撒料、落料的现象。经过数值计算,此技术方案基本满足盾构机掘进速度的要求,若掘进速度在60 mm/min,则渣土输出量为:

其中r为盾构机半径,v为盾构机掘进速度, 为渣土粒度,ρ为渣土密度。

3.4 低空间盾构设备应用

3.4.1 门式起重机

按照限高规避原则以及错开紧邻管廊项目的既有门式起重机设备,因此采用一部35 t门式起重机投入盾构施工用于管片等材料垂直运输。起重机一端设置悬臂10.45 m,另一段不设悬臂,保持主梁在管廊项目门式起重机主梁悬臂下方运行(如图3),新造35 t门式起重机主梁分为四段,高10.1 m,跨距37.5 m(设计可变跨距22~39.9 m),起升高度為轨上7.7 m+轨下38.3 m。为减小起重机安装高度,采取下沉式轨道梁,即门式起重机运行轨道梁低于地面1.1~2.3 m,管片吊装下井运行区域最低有效起重高度5.9 m,保障管片能够从运输车上吊下,同时能够越过井口护栏下井,计划飞行期间内将起重机移到最北端可避开飞行管控。门式起重机更换前对比如图4。

3.4.2 搅拌站

经过沟通协调,搅拌站设置于施工场地最北端紧邻我部地面盾构渣土池,最大限度规避机场限高。原有设备高22 m,4个储料罐,单个储料罐最大存量120 t,制浆容积2 m?,满足大直径盾构浆料需求;改造后设备高9 m,4个储料罐,单个储料罐最大存量60 t,制浆容积1 m?,满足机场飞行限高条件和设备运行条件。搅拌站改造对比如图5。

3.4.3 泥水处理设备

地面压滤机选址于施工场地西南侧,距离机场位置最近,选用设备尺寸为5 570 mm×1 320 mm×1 280 mm,处理量为30 m?/h,压滤机安装在高1.2 m钢结构平台上,顶部安装雨棚,控制安装高度不超过2.5 m。在驱动泵的作用下把泥水压入压滤机,自动控制系统让液压系统保持压力,使得泥水中的杂质被压成泥块,自动卸落结构平台下料斗中,清水经过滤水小管汇集到清水池[2]。

3.5 泥水处理及循环利用技术

3.5.1 泥水处理流程

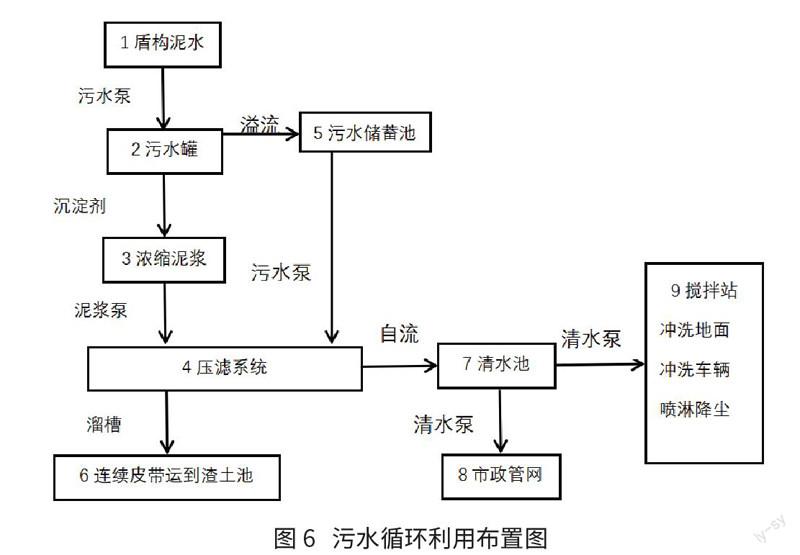

盾构施工设备、隧道、场地清洗等文明施工会产生大量的泥水,不具备直接排放到市政管网的条件,在排放前应进行污水处理措施。洞内盾构泥水1由污水泵汇集到井口污水罐2,经过消泡、沉淀后获取浓缩泥浆3,再用泥浆泵优先将浓缩泥浆泵入压滤系统4。在排污量大时,未能及时处理的污水经过污水罐一次处理后溢流到污水储蓄池5,储蓄的污水大颗粒含量极大地减少。

抽到压滤系统的污水,经过挤压过滤产生的渣土,通过溜槽摊落到连续皮带上传送到渣土池6。清水则汇集自流到清水池7,主要供搅拌站用水,并可用于车辆、地面冲洗以及喷淋降尘9,多余的清水排入市政管网8。具体流程如图6所示。

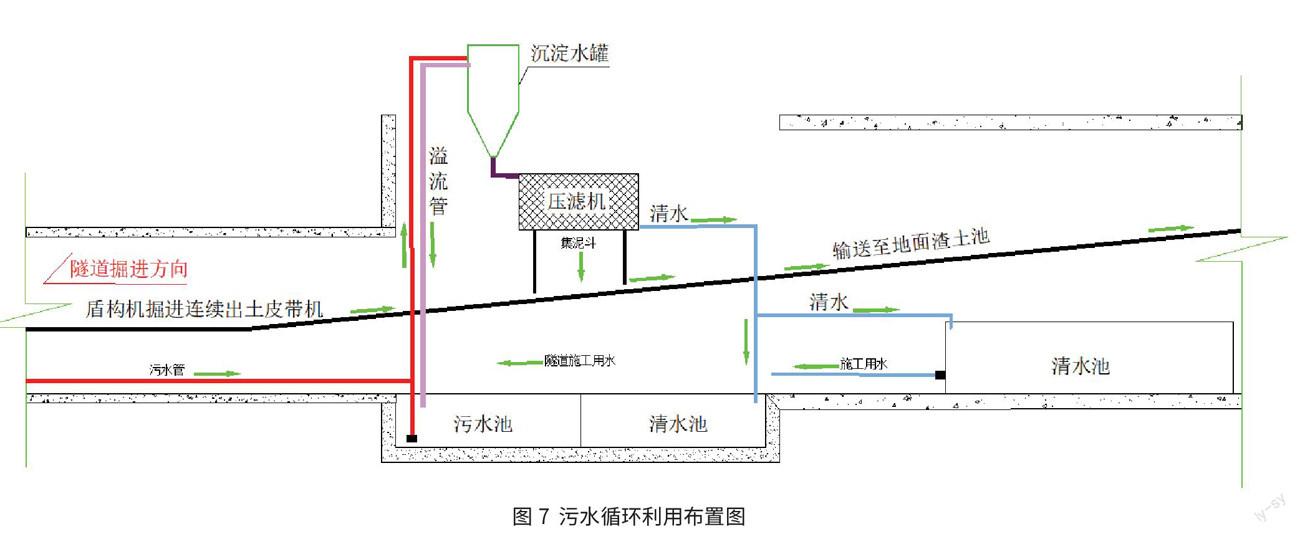

3.5.2 污水处理设备及管网布置

项目利用始发井口空间可安装泥水处理设备在井下处理盾构泥水,连续皮带机在井口一侧经过井口,在皮带架两侧安装6根立柱,上方搭设操作平台安装压滤机,下方制作集料斗,线性贴近连续皮带,使压滤的渣土均匀分布,减少渣土下落对平皮带的冲击[3]。在洞门另一侧的角落安装直径1.5 m、高10 m的水罐,隧道内排出的泥水在水罐里消泡、沉淀、分离。

井口安装1台泥浆泵、1台污水泵、2台清水泵。污水罐下安装泥浆泵,可将罐底高浓度泥浆压入压滤机,污水蓄水池安装1台污水泵,可将水池内的污水抽入压滤机,清水池内安装2台清水泵,可提供施工用水,并将多余的水排入市政管网。设备布置完成后按需布置管路。

3.5.3 污水循环利用

盾构施工中会使用大量的水资源,掘进渣土改良用水、设备冷却与清洗用水、填充浆液拌制用水、文明施工用水等。经过本技术的应用变废为宝,在施工过程中实现资源重复利用(如图7),尽可能降低总的物耗、水耗和能源消费,通过工艺革新、减少有毒有害物质的使用和排放,在城市基础设施建设中实施全面清洁生产。

4 结语

本文通过对施工环境和特点进行分析,详细论述了飞行受限交通繁忙城区大直径城际盾构施工技术在珠三角城际广佛环线六工区盾构项目的实践应用,解决了在交通道路及其他场地围困繁忙城区,且受岑村军用机场限高影响等难题,通过设备改造与创新,加强组织管理,形成一整套低空运行施工体系,顺利开展盾构施工。同时,污水处理及循环利用施工技术不仅改善了盾构施工环境,还通过循环利用技术降低了施工成本,提高了经济效益。未来盾构法施工应用场景越来越多样化,本技术研究将对以后類似工程提供重要的参考。

参考文献

[1] 赵飞.基于复杂穿越条件的盾构掘进技术研究[J].安徽建筑,2022,29(2):162-164.

[2] 魏磊.地铁盾构机吊装安全技术分析[J].设备管理与维修,2022(4):125-127.

[3] 李虎.大转接始发盾构施工技术在地铁建设中的应用[J].设备管理与维修,2022(2):150-151.

智能建筑与工程机械2022年10期