基于标准化质量要求的胶印镭射纸上印刷条码工艺技术探析

陶绪碧

(四川宽窄印务有限责任公司,四川 中江 618100)

1 引言

镭射卡纸的表面带有光泽,而条码印刷对纸张表面特性有一定的要求,所以通常情况下在镭射卡纸上印刷条形码时都需要先在适当位置印刷白墨,之后将条形码印在白墨上,这种做法对条码印刷后的识别有一定的帮助,提高扫码效率。然而,即便如此,镭射卡纸上的条形码印刷质量仍有浮动,整体合格率不高,其中点状和细条纹镭射卡纸(非素面镭射效果)问题则有过之无不及。文章对胶印镭射纸上印刷条码工艺进行探讨,以期找到工艺创新的可行之路,达到标准GB/T 18348-2008《商品条码 条码符号印制质量的检验》的要求,突破现有工艺在镭射纸上印刷条码的瓶颈,尤其是底纸镭射光泽无法有效掩盖导致条码检测不达标的问题,最终让胶印镭射纸上印刷条码工艺的质量得到有效提升。

2 镭射卡纸表面特性及影响因素分析

2.1 镭射卡纸表面特性

中国当前使用的镭射卡纸中BOPP和EPT镭射卡纸的占比较大。镭射卡纸的组成部分为卡纸、膜层、镀铝层、涂层,其结构具体可见图1。

图1 镭射卡纸的微观结构

除去涂层,镭射卡纸最外的部分是真空镀铝层,镭射卡纸的镭射效果也就是在光照下所呈现的光泽,是由真空镀铝层造成的。在生产时,会对部分镀铝层进行全息模压,这会让最终卡纸呈现出一定的纹理。如果将未印刷的香槟纸的表面放大一百五十倍,可以通过显微镜看出其纹理效果。纹理模压让镭射卡纸表面变得不平,出现规律的凹坑,导致镭射效果出现。因此,要将条码印刷到镭射卡纸上,就要对这些凹坑进行填充。具体来讲,就是条码印刷操作前印刷油墨进行打底,将凹坑补充完整,覆盖卡纸表面的镭射效果,避免镭射反光导致条形码的识别与检测问题的出现。此外,通常情况下镭射卡纸上所印条形码都是黑色为条,白色为空,这会提升条码的识别效率,本次研究严格按照《商品条码 零售商品编码与条码表示》GB12904-2008关于代码编制原则和技术要求,采用13为代码结构。因此,镭射卡纸表面填补凹槽的打底油墨多使用白墨。在生产时多会进行2次打底工作,印刷2次白墨,且会利用UV灯使其干燥。

2.2 影响因素分析

镭射卡纸上条形码的印刷工艺通常可以从五个方面进行质量分析,也就是人、设备、材料、方法、环境。而其影响因素也不外乎以上五种。首先,人的因素。这方面的因素可以细分为工作人员的经验以及工作时的操作方法及过程是否规范,操作者的失误会给条码印刷效果带来直接的负面影响。再者,设备因素。印刷设备是否完好,工作是否流畅等都会关系到条码印刷质量,而条码检测仪器的完好与否则会给条码的检测效果带来影响。其次,材料因素。在这项印刷工艺中,关键材料为镭射卡纸和白墨。如果白墨不能有效覆盖镭射卡纸表层的光泽就会对条形码的检测带来很大影响。此外,方法因素。条形码的尺寸设计是否得当,如果尺寸不合格检测设备就无法识别,从而出现检测不合格的问题。白墨印刷质量也属于方法层面,如果白墨印刷不平也就无法有效覆盖卡纸上的镭射效果,如果白墨印刷不均匀,还有可能产生透光的情形,对条形码检测带来极大影响。而白墨印刷是否平整与生产过程中UV灯的功率、白墨的薄厚、白墨位置、白墨压力与平衡的把握等都有一定的关系。最后,环境因素。这方面的影响主要是车间环境以及检测环境,但是相对其他方面的因素而言,环境影响的效果微乎其微。通过对影响因素的讨论,可以对镭射卡纸条形码印刷质量的影响因素进行总结。

2.3 胶印工艺控制分析

此次采用胶印工艺,各项指标严格按照《卷烟条与盒包装纸印刷品》YC/T 330-2014中第4章和《商品条码 零售商品编码与条码表示》GB12904-2008中第6章和第7章技术要求开展工艺控制研究。具体研究分析如下:

(1)印水墨平衡的把控。胶印水墨的平衡关系到许多因素,比如印记墨层的薄厚、印刷用纸特点,同时油墨的工作环境温度和自身性能也会影响平衡关系。而润版液性能是主要影响因素,尤其是润版液的酸碱度和导电率两项指标,当润版液的上述两个指标出问题时,则会导致油墨保持性能时间变化,纸张的界面张力变,最后导致印刷质量不合格。

一般地,润版液的导电率通常为1 000±200 μΩ/cm,而最佳导电率应为800~900 μΩ/cm,如果比最高值1 200 μΩ/cm要多,油墨会过度乳化,使得最终形成的网点不清晰;同样,如果比最小值800 μΩ/cm更低,印品空白部分会变乱。此外,润版液的酸碱值呈现弱酸性,在5.0±0.5时最为适合,此时会呈现最明晰的网点。pH值低于4.0可能会导致掉版,高于5.5很可能有糊版现象出现。因此要实现水墨平衡,则需要从润版液方面着手,可以适当减少其供应量,保证印品上具有足够的墨,水、墨比应适当。

(2)印刷色序的设计。现有的印刷工艺中,色序排列较为混乱,实践中多会根据设计稿、油墨与纸张及生产车间特点而定。正常情况下,印刷色序有着一定的标准,及遮盖效果好的油墨优先,遮盖效果较弱的则后印;墨量小的优先,墨量大的后印。

(3)印刷环境的温度与湿度的把握。生产车间的温湿度会给产品印刷精度带来一定影响,一般来讲,其湿度范围应为50%~60%,温度应为20~250 ℃。

3 镭射纸胶印一次完成条码印刷工艺分析

3.1 制版文件做稿

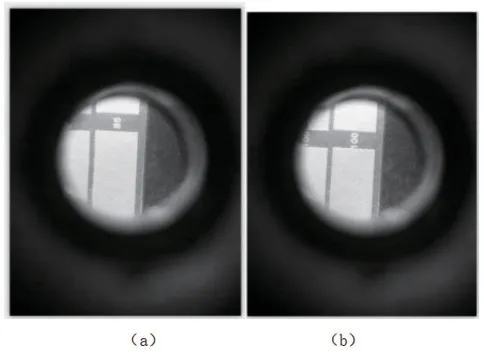

为了最大可能地实现效果,如果色组充足,建议条码底白通过三张印版进行叠印来实现,并且要比二道白多。文件具体可以按照如下要求:实地版采用白1和白2,白3则在条码部分进行镂空处理,但是要保证这三道白的宽度一样,呈现出纵向平行排列,同时,网点色块按照100%~75%递减,信号条上横向做出六层,给人很直观的视觉效果。这样处理也方便胶印人员控制三道白色底印刷过程。

3.2 印刷工艺技术

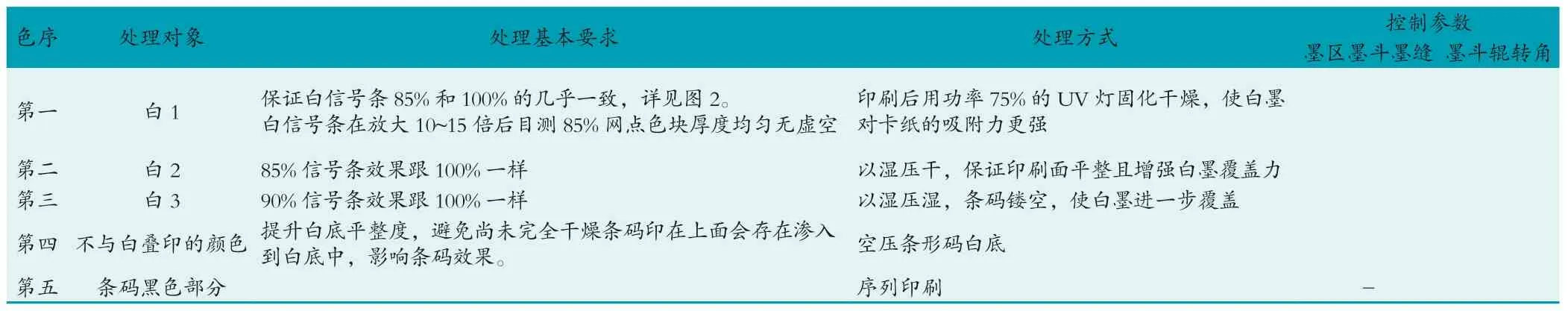

以某型号胶印机为例,对胶印技术进行详细探究,共有5个流程,具体操作见表1。

表1 胶印技术流程

图2 85%(a)和100%(b)信号条效果图

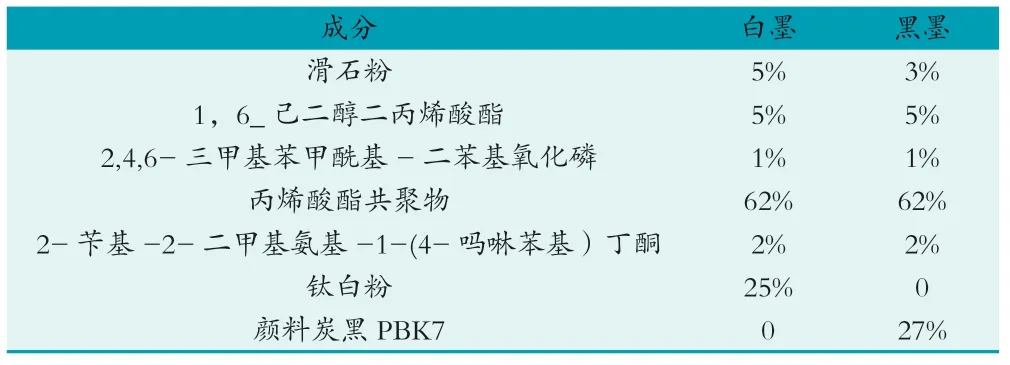

3.3 油墨成分及使用比例

本次胶印的油墨使用具体情况如下表2所示。

表2 白墨与黑墨的成分及使用比例表

相对原有印刷工艺,新工艺的使用可以展现许多优点,其中较为突出的共有以下五方面:

①节约工序,省去单凹机预印白底的操作,胶印机可以将各色组的叠印工作在一次操作中实现,并能让套印精度达到最优化;②白底每一色组在对应的条码位置做上信号条,为操作者提供便利,可以有效实现水墨平衡,提升白底印刷质量;③白3采用条码黑位置进行镂空,不能让白与黑湿压湿叠印,否则会使黑墨渗入白墨中;④调整油墨比例、色序设计、干燥顺序,主要使油墨更深地附着在镭射纸上,另外还可以保证镭射纸的平整性,提升油墨对镭射效果的覆盖能力,使得条码检测合格,条码检验效果应达到符号反差≥55%,缺陷度≤20%,条码等级G/A/W≥3.0/06/670,检测结果见表3;⑤油墨全部采用UV油墨印刷,产品无溶剂残留、绿色、安全环保。

表3 工艺技术改进后条码检测结果 单位:%

3.4 效益分析

①社会效益。将镭射定位纸及印刷工艺运用到卷烟上,会使得烟草行业实现优化提升,加速烟草业的发展,还会对卷烟产品的质量进行约束,也会给消费者带来益处,获得广大消费者的认可。现有的烟草市场经常出现造假现象,这是因为烟草制作技术较为简单,成本较低,而品牌价值较高,吸引了不法分子进行造假。镭射定位纸及印刷工艺的应用使得包装难以模仿,形成一套防伪系统,维护市场秩序,实现社会效益。②管理效益。公司管理水平的提升往往向精益化方向发展,主要表现为向管理要效益、方法与进步。而胶印镭射纸上印刷条码工艺的改进会给公司卷烟制作带来技术保障,可以使管理层的打假工作负担减轻,有利于维护公司的卷烟管理水平,稳定并改善客户关系管理水平。③经济效益。传统工艺的基础上烟标采购价格单价为3.674元,如果采购500万大箱烟标所需总数约46亿元。运用镭射定位纸工艺后,500万大箱烟标每套可减少采购成本0.44元,这会直接使整体采购成本省去28亿元;另外新工艺在人力、设备、工作流程节约成本约42 270万元。在不考虑烟标印刷企业以往利润的情况下,镭射定位纸印刷技术的使用可以使采购成本降低约6%,每套标省去0.3元,500万大箱的成本就可以省去3.74亿元。此外,新工艺下的每万箱烟标交货时间比传统工艺要快半周时间。总之,在新工艺下生产的包装推广到卷烟行业,会使烟标印刷采供成本大幅降低,给相关企业带来更多的经济效益。

4 结论

在可持续要求的推动下,印刷包装行业也一定会朝着绿色方向发展,但这是一个庞大的工程体系。绿色印刷包装不仅要考虑到印刷设备以及印刷所需材料,还对生产环境与印刷技术有一定的要求,另外,绿色印刷包装的发展离不开国家政策的支持,经营者必须具备环保意识,同时还离不开终端消费者的接受与认可。可以说,一种绿色高效的生产工艺的出现需要许多人呕心沥血,同时也会给整个行业带来极大影响。镭射定位纸及其印刷工艺是镭射纸、全息定位烫以及印刷这三种工艺进行有机统一的结果,这种工艺不仅能实现现有工艺的工作能力,还节约了采购定位标的时间成本及经济成本,同时省去了定位烫金的加工流程,实现了生产效益的提升。文章对胶印镭射纸上印刷条码的工艺进行探究,希望可以推动整个行业展开讨论,助力行业发展。