湿法炼锌体系除氟技术的研究现状

涂 宾 衷水平,2 陈 杭 迟晓鹏 饶 峰

(1.福州大学紫金地质与矿业学院,福建 福州 350108;2.紫金矿业集团股份有限公司,福建 龙岩 364200;3.厦门紫金矿冶技术有限公司,福建 厦门 361101)

锌及其合金广泛应用于机械、化工、电池等现代工业中,是仅次于铁、铝及铜的全球第四大消费金属[1]。2020年全球精锌产量13.64 Mt,其中我国精锌产量6.34 Mt,占比达46.5%[2]。锌的冶炼工艺分为火法和湿法2种,其中湿法炼锌是最主流的锌冶炼方法,主要包括焙烧、浸出、净化和电积等工艺流程,具有生产规模大、易于机械化及自动化、能耗较低、作业条件较好等优点[3],其产量占世界锌总产量的85%以上[4]。

锌冶炼原料以硫化锌矿为主,但是随着硫化锌矿资源的减少,电弧炉炼钢烟尘、回转窑次氧化锌、多膛炉次氧化锌等二次锌资源在锌冶炼原料中的占比逐年增加[5-8]。虽然这些二次锌资源弥补了原生锌矿资源的不足,但也存在氟含量高的问题,导致湿法炼锌系统中氟浓度不断升高。而氟的存在会严重危害锌电积工艺,因此氟的去除是当前湿法炼锌中亟须解决的问题[9-10]。

本文分析了湿法炼锌中氟的来源及危害,总结了当前湿法炼锌体系中主要的除氟技术,重点梳理了吸附法除氟剂及其吸附机理,为进一步研发高效、绿色吸附剂提供参考。

1 湿法炼锌中氟的来源及危害

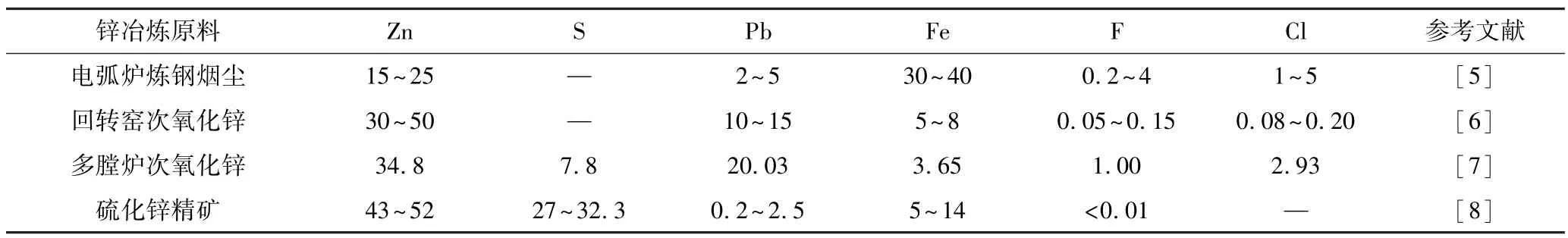

湿法炼锌系统中,氟主要来源于锌冶炼原料。当前,除硫化锌矿外,电弧炉炼钢烟尘、回转窑次氧化锌、多膛炉次氧化锌等二次锌资源也是重要锌冶炼原料。表1为不同锌冶炼原料的主要化学成分,其中硫化锌精矿中氟含量很少,但在湿法炼锌系统中循环累积后也能危害锌电解工艺;二次锌资源中氟含量明显高于硫化锌精矿,是湿法炼锌系统中氟的主要来源。

表1 不同锌冶炼原料的主要化学成分Table 1 Main chemical components of different zinc smelting raw materials %

湿法炼锌工艺影响冶炼体系中氟的含量。湿法炼锌分为常规湿法和全湿法2类,其中常规湿法炼锌为焙烧—浸出—净化—电积工艺,全湿法炼锌为浸出—净化—电积工艺[11]。在常规湿法炼锌工艺中,锌精矿中70%的氟会在焙烧过程中以低沸点氟化物形式排入烟气制酸系统中,剩下30%的氟则随着浸出工艺进入湿法炼锌系统[12]。而全湿法炼锌工艺取消了焙烧和烟气制酸流程,虽然减少了对环境的污染,降低了投资成本,但全湿法炼锌过程中锌精矿没有经过焙烧工艺,氟杂质无法以烟气的形式排出。大部分的氟会随着浸出工艺进入系统中,导致全湿法炼锌工艺中氟含量更高。

氟能破坏不锈钢表面的钝化膜,而湿法炼锌系统中许多设备材质都是不锈钢,氟离子浓度升高会加快设备腐蚀速度[13]。氟还会抑制Pb-Ag阳极保护膜(PbO2)的生长,促进PbSO4生成,从而降低保护膜致密度加剧阳极腐蚀[14]。此外,氟还能破坏阴极铝板表面的氧化膜,使电解析出的锌与铝生成固溶体,增加了阴极铝板上电解锌的剥离难度[15-17],这不仅增加了生产运行成本,还降低了电解锌的品质。由于氟浓度保持在50mg/L以上时,阴极铝板表面会出现明显的腐蚀凹坑[12],因此在湿法炼锌中一般要求电解液中的氟含量小于50 mg/L[18]。

2 湿法炼锌中氟的脱除技术

湿法炼锌过程中,无论原料是硫化锌精矿还是二次锌资源,均会有氟杂质通过浸出工艺进入湿法炼锌系统中。目前湿法炼锌硫酸锌溶液中除氟的方法有多种,如针铁矿法、沉淀法、萃取法、离子交换法、吸附法等[11-12]。

2.1 针铁矿法

针铁矿法主要是将硫酸锌溶液中Fe2+氧化成Fe3+,而后Fe3+与 O2-、OH-结合生成针铁矿,该过程中F-会进入到针铁矿的晶格中,从而以沉淀形式脱除。刘思琴[19]采用针铁矿法对锌浸出液进行除氟研究,最佳工艺条件为双氧水用量 20 mL/L、温度90℃、pH=4.5、中和剂用量10 g/L,此时锌损失率为3.98%、除氟率大于70%,处理后的锌浸出液中氟离子浓度为38.99 mg/L。

某锌冶炼厂采用两段针铁矿法除氟工艺处理高氟次氧化锌原料[6],中性浸出次氧化锌原料只浸出少量铁和氟,其中氟含量100~150mg/L、铁含量2~5 g/L;先使用铜盐除氯后,再用针铁矿法除氟,控制温度85~95℃、pH=4~5的条件下,除氟率达到60%以上;中性浸出渣经热酸浸出后,溶液中铁含量20~30 g/L、氟含量200~350 mg/L。直接用针铁矿法除氟,控制溶液温度85~95℃、pH=2.5~3,除氟率达到50%以上。实际生产表明,次氧化锌浸出液经两段针铁矿法除氟工艺后,总除氟率能达到80%以上。

针铁矿法不仅除氟效果明显而且成本低廉,但针铁矿渣中锌含量较高,锌损失率较大,且对溶液中总铁的浓度要求较高,适用于铁含量高的锌浸出溶液除氟。

2.2 沉淀法

沉淀法主要分为化学沉淀法和混凝沉淀法。化学沉淀法是在硫酸锌溶液中投加Ca(OH)2、CaO、电石渣等钙盐,使溶液中的F-与Ca2+反应生成CaF2沉淀。单丽梅等[20]采用化学沉淀法从高氟锌浸出液中脱氟,以CaAl2O4为钙源,硫酸铝为辅助剂,控制温度50~55℃、pH=5.4,使锌浸出液中氟浓度从736 mg/L降低至351 mg/L;曾德文等[21]向锌电解液中加入+1 000目的轻质碳酸钙,能将锌电解液中的氟浓度从100~500 mg/L降到40~100 mg/L以下。混凝沉淀法是在硫酸锌溶液添加絮凝剂,调节至合适的pH值,使溶液中产生带正电荷的胶体颗粒,吸附带负电的氟离子形成较大絮状沉淀,从而达到脱氟的目的。铝盐是应用最多的絮凝剂,万挺等[22]采用混凝沉淀法去除硫酸锌溶液中氟,以硫酸铝为絮凝剂,在投加量大于3 g/L、pH=5.0~5.5、反应时间 20 min的条件下,能将锌电解液中氟浓度降低至30 mg/L以下。

化学沉淀法操作简单、成本低,但处理后的溶液含氟量较高、泥渣沉降缓慢、处理周期长,一般用于高浓度含氟溶液的预处理阶段。混凝沉淀法除氟效果好,但絮凝剂价格较高,而且硫酸锌溶液的酸度较大,不利于絮凝沉淀的形成。

2.3 萃取法

萃取法脱除硫酸锌溶液中的氟可分为2种方法:一种是萃取溶液中氟,将锌留在萃余液中。王志斌等[23]以N235为萃取剂,煤油为稀释剂,配制成体积百分比为5%~50%的萃取有机相,经稀硫酸处理后,控制水相与有机相的流速比为3~5,能从pH=5.2~5.4的硫酸锌溶液中同时萃取脱除氟、氯。另一种方法是萃取锌,将氟留在萃余液中。罗远辉等[24]采用P204萃取锌浸出液中的锌。将P204皂化处理后,控制pH=4、萃取温度40℃,锌萃取率大于95%。将负载锌的有机相用硫酸或酸性锌溶液反萃取,锌反萃率高于99%、回收率高于98%,氟脱除率高于99%。

萃取法具有成本低、除氟效率高等优点,但是萃取流程复杂,会产生大量含氟废水。且部分有机相会进入电解液中影响锌电积的正常运行。

2.4 离子交换法

离子交换法主要是利用阴离子交换树脂与氟离子进行交换,脱除硫酸锌溶液中的氟。周再兴等[25]研究了D406螯合树脂在硫酸锌溶液中的除氟性能,涉及到的离子交换反应如下:

当氟离子与D406螯合树脂接触时,氟离子会取代羟基与铝形成络合物。在温度25℃、硫酸锌浓度1.5 mol/L、pH=2、初始氟浓度 200 mg/L的条件下,D406螯合树脂对氟的吸附量为5.55 mg/g。当溶液中氯离子浓度增大,D406螯合树脂对氟的吸附量减小,这主要是因为氯离子与氟离子发生竞争吸附。使用1 mol/L的氢氧化钠溶液能很好地再生D406螯合树脂,经过3次吸附—再生试验,D406螯合树脂能保持94%以上的除氟能力。此外,邹晓勇等[26]采用D201阴离子交换树脂处理含氟量为446~754 mg/L的硫酸锌溶液,在阴离子树脂D201中循环处理5~15 h,氟浓度降至150 mg/L左右。交换后的树脂使用质量浓度为2%~8%的硫酸铝溶液解吸,以达到树脂的再生循环。

离子交换法具有除氟效果较好、可循环使用等优点,但离子交换树脂成本高,硫酸锌溶液中存在的硫酸根、氯离子会产生离子竞争,降低除氟效率。

2.5 吸附法

上述除氟技术存在除氟率低、成本高、操作复杂、锌损失率较大等缺点,投入实际工业生产困难。而吸附法具有成本低、操作简单、除氟能力强、不产生或二次污染小等优点,被认为是最有前途的除氟方法。目前常用的吸附剂有活性氧化铝、铝基复合材料、金属基吸附剂、天然矿物、活性炭等吸附剂。

2.5.1 活性氧化铝

活性氧化铝因其较大的比表面积以及多孔结构、优异的除氟性能而被广泛关注。目前,美国环境保护署将活性氧化铝除氟列为最优实用技术[27]。但市面售卖的活性氧化铝对氟的吸附容量很低(1.2 mg/g)[28],无法满足湿法炼锌除氟要求。通过对活性氧化铝的尺寸、孔道结构、表面特性等自身性质的优化,能有效提高其吸附容量、吸附速率。GONG等[29]采用氢氧化铝脱羟基制备了不同类型的氧化铝,其中酸性氧化铝(PZC<6)因具有更多的表面正电荷、阴离子吸附位点,表现出更优秀的除氟能力,最大吸附容量可达83.33 mg/g;YANG等[30]通过溶胶—凝胶法制备了一种介孔氧化铝(MA),该吸附剂的比表面积为316.7 m2/g,具有有序的介孔结构和较多的羟基,有利于氟化物的吸附,最大吸附容量能达到513.9 mg/g,是许多被报道吸附剂的3.75倍以上。氟在介孔氧化铝上的吸附行为,主要是MA表面正电荷与氟离子的静电吸附,以及氟与MA表面羟基的配体交换反应。

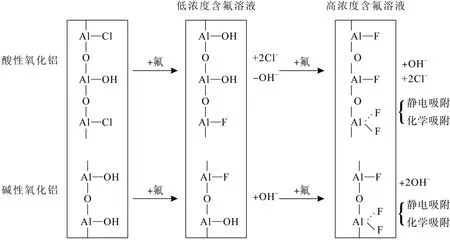

活性氧化铝表面羟基能与氟发生离子交换反应生成Al-F络合物,从而有效去除溶液中的氟。酸性氧化铝和碱性氧化铝的吸附机理如图1[29]所示,除氟过程主要归因于氟与吸附剂表面羟基和氯离子之间的离子交换反应。

图1 酸性氧化铝和碱性氧化铝的吸附机理Fig.1 Absorption mechanism of acidic alumina and basic alumina

氧化铝的除氟效率易受到溶液pH值的影响,且吸附速率缓慢。YANG等[31]合成一种Al2O3微纤维团簇(AP-Al2O3-MCs),用于去除锌电解液中氟。吸附剂比表面积为439.43m2/g,不仅可以在酸碱度2~5范围内保持稳定的吸附性能,而且能在45min内达到吸附平衡,其最大吸附容量为14.96 mg/g。红外光谱分析表明,锌电解液中氟的吸附机理主要包括氟离子与AP-Al2O3-MCs表面的相互作用以及氟离子与羟基之间的离子交换反应。此外,KUMAR等[32]将活性氧化铝与丙酮混合研磨制备一种吸附剂(GAA),并探讨其除氟性能。研究发现,GAA具有更高的Zeta电位以及更多的表面羟基,在pH=3的条件下,GAA能在10 min内基本达到吸附平衡,其平衡吸附容量为39 mg/g。

2.5.2 铝基复合材料

铝与其他金属复合材料综合了不同元素的优秀性能,表现出优异的除氟性能。其中钙因其对氟的良好亲和性、廉价易得等优点,常被用于与铝复合成新的除氟剂。DAYANANDA等[33]采用浸渍法将氧化钙负载到介孔氧化铝上,并研究氧化钙负载量对吸附剂吸附容量的影响。其中氧化钙质量分数为20%的吸附剂吸附容量最高,可在15 min的接触时间内去除水中90%的氟离子,最大吸附容量为137 mg/g,该吸附过程主要是Al-F络合反应以及因钙的浸渍而形成的CaF2沉淀。此外,刘争伟等[34]通过共沉淀法制备一种Al-Ca复合吸附剂,该吸附剂除氟效果好、抗干扰能力强,除氟率不受溶液中Zn2+、SO42-浓度的影响,仅Cl-浓度大于800mg/L时才会轻微影响其除氟效果。在pH=3、投加量4 g/L、反应时间90min的最佳吸附条件下,该吸附剂的平衡吸附容量约为108 mg/g,能除去硫酸锌溶液中96%的氟,除氟过程中锌损失率不超过5%。

锆与镧等稀土金属也被研究用于与铝复合制备新型吸附材料,WU等[35]制备了一种颗粒状Zr-Al复合吸附剂(GZAHA),粒径为2~2.5 mm,具有优秀的机械强度和大量的表面羟基,对氟的最大吸附容量为65.07 mg/g,高于多数颗粒吸附剂。氟的吸附机理包括Al-F和Zr-F的表面络合反应,以及GZAHA表面羟基与氟的配体交换反应。LIANG等[36]采用酸催化和无煅烧溶胶—凝胶法合成一种Al-La混合凝胶,该吸附剂以γ-AlO(OH)为骨架,少量La(CH3COO)3嵌入其中,两者均具有大量氟离子吸附点位。在最佳吸附条件下,能在1 min内除去模拟硫酸锌溶液中约51%的氟,最大吸附容量为28.38 mg/g。机理分析结果表明,氟离子主要通过静电吸附在AlO(OH)上被去除,少量氟离子通过镧和氟离子的络合反应被吸附。

2.5.3 金属基吸附剂

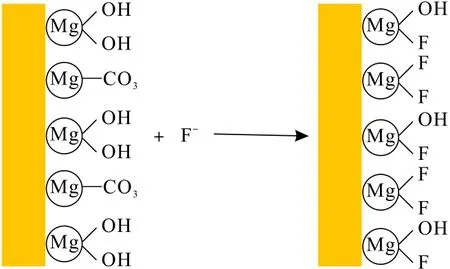

除铝氧化物以外,多种金属氧化物与氟离子有很强的亲和能力,能发生离子交换反应形成Me-F络合物,具有较高的吸附性能,广泛应用于除氟剂领域。JIN等[37]通过水热法合成了多孔纳米片组装的分级氧化镁微球,研究了分级氧化镁微球的除氟性能。该吸附剂能在较宽的酸碱度范围(pH=2~10)内,保持较高的氟去除率,最大吸附容量超过115.5 mg/g,分级氧化镁微球的吸附机理主要是表面羟基和碳酸根与氟离子共交换吸附机制(图 2)。除此之外,ZHANG等[38]利用乙醇处理氧化铁,将它从结晶不良的针状沉淀转变为片状的完全无定形态,使其比表面积增大至150.4m2/g,是未处理吸附剂的12倍,显著增强了其对氟的吸附能力。与未处理的氧化铁相比,乙醇处理后的吸附剂除氟能力从10.90 mg/g提高到62.30mg/g。

图2 分级氧化镁微球的吸附机理Fig.2 The fluoride removal mechanism by the hierarchical MgO microspheres

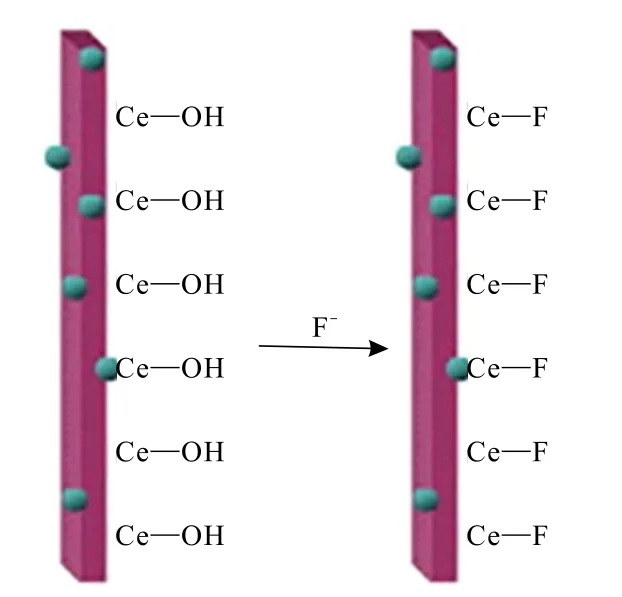

除了单金属吸附剂以外,多金属复合吸附剂也被广泛研究。方文侃等[39]针对粉末态吸附剂难以从水中分离回收的问题,采用共沉淀法制备了一种以磁铁矿纳米颗粒为核和水合氧化锆为壳的磁性吸附材料(Fe3O4@ZrO2),该吸附剂不受氯离子、硫酸根离子等共存离子的影响,对氟的吸附量随酸碱度升高而降低,最大吸附容量为35.46 mg/g。 TANG 等[40]采用共沉淀法制备具有多级孔隙结构的Ce-Fe复合材料,其比表面积为164.9 m2/g。由于Fe掺杂进入CeO2的晶格中形成Ce-Fe固溶体,吸附剂产生活性羟基并扩大比表面积,提供更多的吸附点位。这大大提高了吸附剂除氟能力,最大吸附容量为60.97 mg/g,吸附机理可归因于CeO2表面羟基与氟的离子交换(图3)。

图3 Ce-Fe复合材料的吸附机理Fig.3 The fluoride removal mechanism by Ce-Fe bimetal oxides

2.5.4 天然矿物

一些廉价易得的天然矿物材料,如羟基磷灰石、磁铁矿、独居石等,也被用于除氟领域。羟基磷灰石是钙磷灰石的自然矿物,被广泛用作含氟废水的吸附剂。胡家朋等[41]利用羟基铝(Al-OH)改性羟基磷灰石制备羟基铝-羟基磷灰石复合材料(Al-OH-HAP),并探讨其对溶液中氟离子的吸附性能。HAP经Al-OH改性后,其比表面积从106.75 m2/g增加到220.45 m2/g。共存离子影响试验结果表明,氯离子的存在会促进氟离子的吸附,而硫酸根离子的存在对除氟过程几乎不产生影响。吸附数据遵循Langmuir模型,最大吸附容量为36.15 mg/g,远高于未改性的HAP(2.63 mg/g)。

天然磁铁矿的吸附容量很低(0.44 mg/g),为提高磁铁矿的除氟能力,FU等[42]用氯化铝溶液改性天然磁铁矿,制备了一种磁性吸附剂(Mag@Al2Fe)。这种材料能在较宽的酸碱度范围(3~8)内保持对氟化物的高吸附能力,又因良好的磁性,能很好地从溶液中分离。根据Langmuir模型,Mag@Al2Fe的最大吸附量为26.5 mg/g,远高于天然磁铁矿。氟在Mag@Al2Fe上的吸附可归因于静电吸引和通过配体交换在吸附剂表面上形成Al-F与Fe-F络合物。

稀土金属对氟有很好的除氟效果,但稀土盐类的价格比较昂贵,因此直接使用富含稀土元素的天然矿物除氟也是一种有效的方法。独居石是一种由镧和铈的磷酸盐组成的天然矿物,赖延清等[43]研究独居石在工业硫酸锌溶液中的除氟能力。结果表明,独居石吸附数据符合Langmuir模型,其最大吸附容量可达5.29 mg/g。XPS分析证明,独居石吸附机理是由于其表面的铈与氟离子发生了静电吸附。

天然矿物材料来源广泛、成本低廉,可以经过各种方法改性或直接使用。但天然矿物材料吸附容量较低且成分复杂,容易污染硫酸锌溶液,难以满足湿法炼锌除氟要求。

2.5.5 活性炭

活性炭具有孔隙率高、比表面积大、催化活性高等优点,被认为是一种高效的吸附剂。然而,活性炭对氟的亲和力较低,具有相对较小的吸附能力。为了克服这些困难,主要使用各种化学物质对活性炭进行改性[44]。常见的改性方法是将铝、铁、锆、镧、铈等金属氧化物负载到活性炭上。刘宋文[45]将活性氧化铝负载在活性炭表面和部分孔隙内,制备出负载活性氧化铝的活性炭(AA/AC)。在最佳吸附条件下,该吸附剂除氟率能达到90%以上。侯笛等[46]以花生壳为原料在600℃焙烧制得生物炭(BC),SEM和FTIR分析表明,BC含有丰富的狭长孔隙结构,有助于金属离子的负载。用三氯化铁溶液浸渍改性后的生物炭(Fe-BC),在活性炭静电吸附的基础上强化了铁对氟的配位交换能力,其最大吸附容量提高到1.545 mg/g,是未改性BC的2倍左右[47]。此外,杜柯等[48]通过高温加热和硫酸浸泡预处理竹炭,然后用金属(锆、镧或铈)盐溶液浸渍预处理后的竹炭,再经过干燥后用碱浸渍的方法得到复合除氟材料。该除氟剂对硫酸锌液中的氟离子有很强的选择性吸附作用,不仅能够更高效地除氟,且除氟后复合除氟材料能与电解硫酸锌溶液有效分离,通过再生后能反复使用。

活性炭是一种廉价、易得的吸附材料,但原始的活性炭除氟效果较差,经过各种改性方法负载上金属(氢)氧化物虽然能有效提高其吸附容量,但改性后的活性炭吸附容量仍然不高,无法满足湿法炼锌溶液除氟要求。

2.5.6 吸附剂吸附效果小结

锌浸出液、锌电解液等硫酸锌溶液中含有大量的Zn2+、SO42-和微量的Cl-,会影响吸附剂的选择性,降低吸附剂对氟的吸附容量,溶液的酸性环境也限制了部分吸附剂的应用。在硫酸锌溶液中除氟时要求吸附剂具较高的吸附容量、氟的强选择性、耐酸性、锌的低损失率。

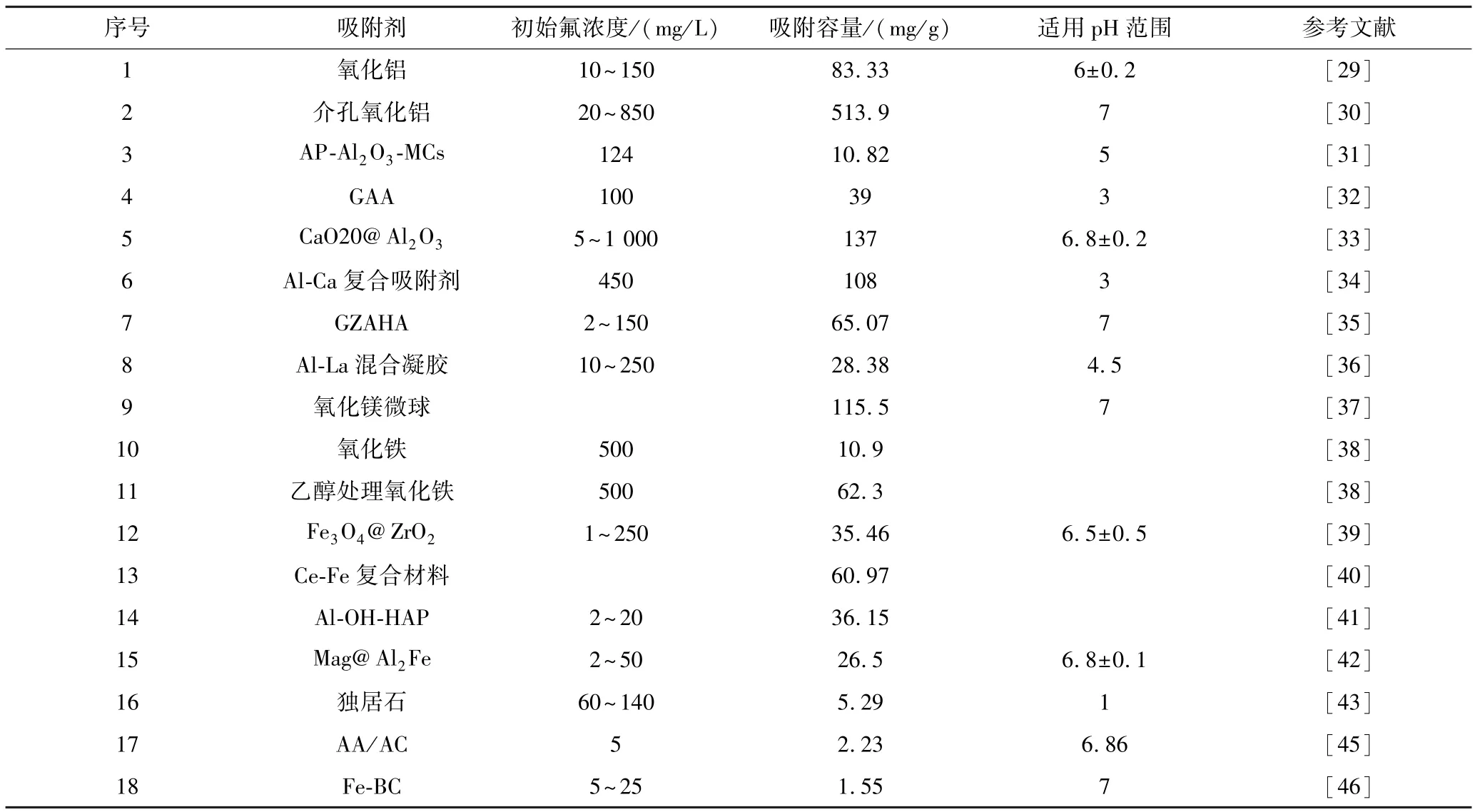

表2为各种除氟吸附剂性能比较,介孔氧化铝[30]和钙改性介孔氧化铝[33]在中性水体中都具有较高的吸附容量,但要应用于酸性的硫酸锌溶液中需要进一步优化改进。在各种硫酸锌溶液除氟剂中,Al-Ca复合材料[34]除氟性能最好,适于湿法炼锌工业应用。

表2 除氟吸附剂吸附性能的比较Table 2 Comparison of adsorption performance of fluorine-moving adsorbents

3 结论与展望

针铁矿法、沉淀法、萃取法、离子交换法、吸附法是目前常用的湿法炼锌除氟技术,其中吸附法除氟率高、成本低、不产生二次污染或二次污染小,是今后湿法炼锌除氟技术的研究热点。但浸出液、锌电解液等硫酸锌溶液成分复杂,会影响吸附剂的选择性,降低吸附剂对氟的吸附容量,酸性环境也限制了部分吸附剂在硫酸锌溶液中的应用。鉴于上述分析,研究适用于湿法炼锌的新型吸附剂,以下几方面可能成为重点研究方向:

(1)高选择性除氟剂的制备。铝、铁、镁、稀土金属等金属基吸附剂,对氟的选择性好。其中稀土金属吸附剂成本较高,而铝基吸附材料选择性好、成本低,是后续开发具有优良选择性能的吸附剂的主要研究方向。

(2)开发适用酸性条件的吸附剂。目前大多数除氟吸附剂主要用于中性环境的饮用水中除氟,而锌浸出液、锌电解液等硫酸锌溶液都是酸性溶液,开发此类吸附剂可成为研究热点。

(3)吸附机理研究。目前除氟机理主要包括:静电吸附、络合作用、离子交换。可以通过研究吸附剂的吸附机理,揭示吸附剂的结构和组成成分对除氟过程的影响,为研究高效除氟剂提供理论基础。

(4)吸附剂再生工艺研究。吸附剂除氟过程后,可以通过各种化学药剂解吸再生,再生后的吸附剂能循环使用,可有效降低生产成本、减少二次污染。探索高效的吸附剂再生工艺是实际应用中不可或缺的一部分。