高性能自流平低收缩水泥基灌浆料试验探究

常帅帅 汲治鹏 高颖 郭庆林

(1.中建路桥集团有限公司,河北 石家庄 050000 ;2.河北工程大学,河北 邯郸 056000)

一、引言

中国公路建设突飞猛进,重载交通的迅速增加给路面结构的强度和稳定性带来极大考验[1,2]。半柔性路面是在大空隙(20%~30%)沥青混合料基体中灌入水泥浆,显著提高路面抵抗荷载的能力[3]。水泥灌浆料约占半柔性路面材料的20%~26%,显著影响半柔性路面结构的力学强度和路用性能,是灌浆料性能研究的关键。俞增煌[4]通过正交试验研究了水泥胶浆的配合比。莫秋旭[5]为了降低成本,采用水泥、硅灰、矿粉、粉煤灰等原材料,通过正交试验确定出水泥基灌浆料配合比。

灌浆料在使用过程中容易出现流动度不达标、强度不足、干缩开裂等问题。本文以强度、干缩率、泌水率和流动度为研究指标,确定高性能自流平低收缩水泥基灌浆料最佳配合比。

二、试验概况

(一)试验原材料

水泥:采用河北省武安市生产的紫峰牌P.O42.5水泥。

砂:选择级配良好的机制砂,为防止粒径过大影响灌注效果,机制砂最大粒径不超过0.6mm。

矿粉:采用石灰岩磨细生产,主要作填料。

粉煤灰:采用邯郸市热电厂生产的II级粉煤灰。

膨胀剂:采用河北省武安市生产的UEA膨胀剂。

减水剂:采用湖南中岩建材科技有限公司生产的聚羧酸母液稀释5.0(±0.1)倍配制。

(二)试验设计

以P.O42.5水泥为基材,选取水灰比、砂灰比和矿粉掺量开展3因素3水平素水泥浆最佳配合比正交试验,试验设计如表1所示。

表1 素水泥浆正交试验设计

粉煤灰可有效提高水泥浆体流动性能;膨胀剂可补偿水泥浆体收缩;减水剂显著提高水泥浆体的和易性和强度。以素水泥浆最佳配合比为基础,选取粉煤灰、UEA膨胀剂和聚羧酸减水剂开展3因素3水平正交试验,试验设计如表2所示。

表2 高性能水泥基灌浆料正交试验设计

(三)性能要求与测试方法

参照现行《公路工程水泥与水泥混凝土试验规程》,水泥基灌浆料技术要求如表3所示。

表3 水泥基灌浆料技术要求

三、试验结果与分析

(一)素水泥浆最佳配合比设计

根据表1开展正交试验,包括流动度、强度、干缩率和泌水率试验,提取各指标试验结果开展极差分析。结果表明:对于素水泥浆体,水灰比是影响流动度和泌水率的最主要因素,矿粉掺量显著影响强度指标。

综合试验分析,素水泥浆体最佳配合比为:水灰比范围0.58~0.63,矿粉用量6%,砂灰比19%。

(二)高性能水泥基灌浆料最佳配合比设计

素水泥浆体试验结果显示:各项指标均仅满足规范要求,未能达到自流平和低收缩的要求。根据表2开展正交试验,试验结果如表4、表5所示。

表4 高性能水泥基灌浆料正交试验结果

由表4和表5可知,高性能灌浆料较素水泥浆体在各指标上均有提高。提取各指标试验结果开展极差分析,结果表明:粉煤灰显著影响灌浆料的流动度、泌水率和强度;UEA膨胀剂显著影响灌浆料的收缩率。

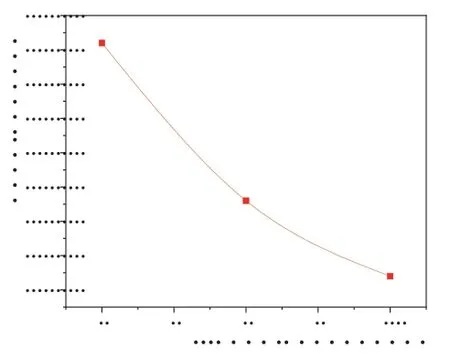

图1至图4反映了粉煤灰掺量与各指标之间的关系。由图1可知,粉煤灰掺量在3%~10%符合流动性能、符合规范要求;由图2可知,随粉煤灰掺量增加,泌水率先下降后上升,但均满足指标要求;由图3可知,粉煤灰掺量增加显著影响抗压强度,根据曲线拐点确定粉煤灰掺量为6%时灌浆料强度最高;由图4可知,随粉煤灰掺量增加,灌浆料收缩率先上升后下降,灌浆料收缩率均满足规范要求。

图1 粉煤灰掺量与流动度

图2 粉煤灰掺量与泌水率

图3 粉煤灰掺量与强度

图4 粉煤灰掺量与收缩率

综上所述,适当掺入粉煤灰能增强灌浆料流动度、降低工程造价。综合考虑各指标,建议粉煤灰掺量范围为4%~8%,最佳掺量为6%。

图5至图8反映了UEA膨胀剂掺量与各指标之间的关系。由图5可知,随UEA膨胀剂掺量增加,灌浆料流动度均满足要求,且流动性能不断增强;由图6可知,在试验选取的UEA膨胀剂掺量范围内,灌浆料泌水率均满足要求,且随掺量增加先上升后下降,在8%时达到峰值;由图7可知,在试验选取的UEA膨胀剂掺量范围内,灌浆料强度均满足要求,且其掺量对灌浆料抗折强度影响较小,对抗压强度影响相对较大,UEA膨胀剂掺量增加时,灌浆料7d抗压强度接近线性降低,而28d抗压强度先下降后上升,总体呈下降趋势;由图8可知,在试验选取的UEA膨胀剂掺量范围内,灌浆料收缩率均满足要求,掺量6%~8%时收缩率下降28.4%,掺量8%~10%时收缩率下降18.97%,因此UEA膨胀剂掺量在6%~8%时,灌浆料体积稳定性能更好。

图5 膨胀剂掺量与流动度

图6 膨胀剂掺量与泌水率

图7 膨胀剂掺量与强度

图8 膨胀剂掺量与收缩率

综上所述,试验选取UEA膨胀剂掺量范围内,各指标均能达到要求,但随掺量增加,材料抗压强度均有所降低且泌水率增加,对灌浆料工程应用不利。综合考虑各指标,建议UEA膨胀剂最佳掺量范围为7%~9%。

图9至图12反映了聚羧酸减水剂掺量与灌浆料各性能指标之间的关系。由图9可知,聚羧酸减水剂掺量增加可有效增强灌浆料流动性能,聚羧酸减水剂掺量从0.8%增加至1%时,灌浆料流动性能提高了7.49%;由图10可知,随聚羧酸减水剂掺量增加,灌浆料泌水率先上升后下降,峰值为1.6%,掺量在0.8%~0.88%时泌水率较低;由图11可知,随聚羧酸减水剂掺量增加,灌浆料强度先上升后下降,总体呈上升趋势,当掺量为0.9%时,可认为灌浆料强度达到最佳值;由图12可知,随聚羧酸减水剂掺量增加,灌浆料收缩率先上升后下降,峰值收缩率为0.068%,远小于规范要求的0.3%。

图9 减水剂掺量与流动度

图10 减水剂掺量与泌水率

图11 减水剂掺量与强度

图12 减水剂掺量与收缩率

在试验选取的聚羧酸减水剂掺量范围内,灌浆料各性能指标均达到路用要求。仅考虑流动度和强度指标,建议聚羧酸减水剂掺量为0.9%~1%;仅考虑泌水率和收缩率指标,建议聚羧酸减水剂掺量为0.8%~0.88%。综合考虑各指标,建议聚羧酸减水剂掺量为0.85%~0.95%,最佳掺量为0.9%。

综上所述,建议半柔性路面用高性能自流平低收缩水泥基灌浆料最佳配合比为:水灰比0.62,砂灰比19%,矿粉掺量6%,粉煤灰6%,UEA膨胀剂7%~9%,聚羧酸减水剂0.9%。

四、结语

(1)确定素水泥浆体最佳配合比为:水灰比0.58~0.63,矿粉掺量6%,砂灰比19%。

(2)粉煤灰显著提高灌浆料流动性能,一定程度上提高灌浆料强度,确定其最佳掺量范围为4%~8%;UEA膨胀剂显著降低灌浆料收缩率,提高其体积稳定性,确定最佳掺量范围为7%~9%。

(3)确定高性能水泥基灌浆料最佳配合比为:水灰比0.62,砂灰比19%,矿粉掺量6%,粉煤灰6%,UEA膨胀剂7%~9%,聚羧酸减水剂0.9%。