CO2 直接蒸发式冰场传热模型建立和分析

高尚萱 张振迎

(华北理工大学建筑工程学院,河北 唐山 063000)

随着科技的高速发展,气候变化逐渐成为了世界每一个国家即将面临的挑战。它关系这人类未来的走向。国家采取了一系列措施积极面对气候带来的变化。

冰场是一个具有巨大能耗的建筑。特别是当冰场进行初次冻结的时候,其负荷要比维持负荷大得多。

目前对冰场的传热模型的分析,多是针对于普通冰场砂质结构,以及排管嵌入钢筋混凝土的结构。缺乏针对性。并且对于不同管间距不同管径等不同布置方式下温度场的分析还比较少。本文针对手册中[1]的冰场物理模型进行分析。通过使用手册设计传热模型,对不同布置间距下的温度场进行分析。得到了不同管径不同间距下温度分布的关系。

1 CO2 直接式人工冰场制冷系统[2]

CO2液体通过冷剂泵进入冰场,制冰完成后成为CO2气液两相流。后进入CO2罐。CO2起到气液分离器的作用。分离出的CO2气体进入压缩机被压缩为高温高压的气体,此时CO2为超临界状态,进入气体冷却器冷凝放热成为中温高压气体之后,进入节流阀节流冷却成为CO2液体,随后与CO2罐内分离出来的液体一起由泵泵入冰场进行下一个循环。

2 CO2 直接蒸发式冰场模型建立

2.1 人工冰场结构

对于人工冰场场地,冰场的场地结构有以下要求:

a.对于节假日以及赛事等高负载活动,冰场的结构可以有效承载冰面和活动人群。b.冰面的温差不宜太高,防止因温差而产生的热胀冷缩对冰面造成破坏性影响。c.对于冰场构造,应当有效的抑制水分的渗透,使得制冰的效率达到最高。d.由于冰场建设完后不易变动的特点,在建设初期便要考虑设计好冰场的排水系统。e.冰场最根本的要求便是需要满足场地使用需求。

人工冰场一般包括面层,基层,防冻层三部分[1]。面层分为三种形式:将载冷管镶入钢筋混凝土的钢筋混凝土面层。载冷排管由砂质包裹的砂质面层。排管直接嵌于冰层中的裸管面层。为了使冰面温度更加均匀,并使运动员在竞赛时不受冰面硬度影响,对于规范和设计手册采取一种新的模型如下图所示:

图1 CO2 直接膨胀式冰场制冷系统原理图

2.2 CO2 直接蒸发式冰场负荷计算

当分析冰场传热模型时,需要考虑到冰场的各项负荷对并冰场温度分布的影响。需要对冰场的各项负荷进行计算,采用《暖通空调手册》分项负荷法对其进行计算:

对每类负荷采取单独性计算:

冰场对流放热负荷为:

α——对流换热系数;

tk——空气温度;

t1,m——冰面温度。

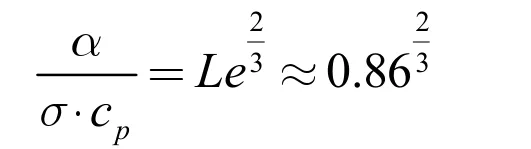

α 系数可根据以下公式求得:

v——风速。

传质热负荷可按下式计算:

σ——传质系数;

dk——空气含湿量;

db——饱和含湿量;

r——凝固潜热。

Le——刘易斯数;cp——定压比热容。对于辐射负荷:

εb——冰面黑度;

εp——顶和墙的黑度;

c——黑体系数。

对于地面传热负荷有:

k——结构传热系数;

td——楼板温度;

tp——排管表面温度;

λi——各层材料导热系数。

对于照明负荷一般:

对于人体负荷:

对于初冻负荷:

式中:

δ——浇冰厚度,m;

ρ——冰的密度,kg/m3;

△h——水冷却结冰的热量,J/kg。

初冻负荷一般要比其他各项负荷之和要大得多。但是计算冰场维持负荷不需要考虑初冻负荷,所以冰场总负荷为:

分别对冬季,夏季,中间季三个季节的热负荷进行计算,可得:

表1 不同季节冷负荷计算表

3 冰场传热模拟

3.1 冰场传热模型网格划分

网格划分时应当将冰场每层结构尽量划分的细致一些,以保证冰面温度的均匀和准确性。并对圆形管周围进行局部加密,以免在管壁边界出现不规则形状网格,对计算结果产生影响。经计算,网格在70000 左右时计算逐渐收敛。

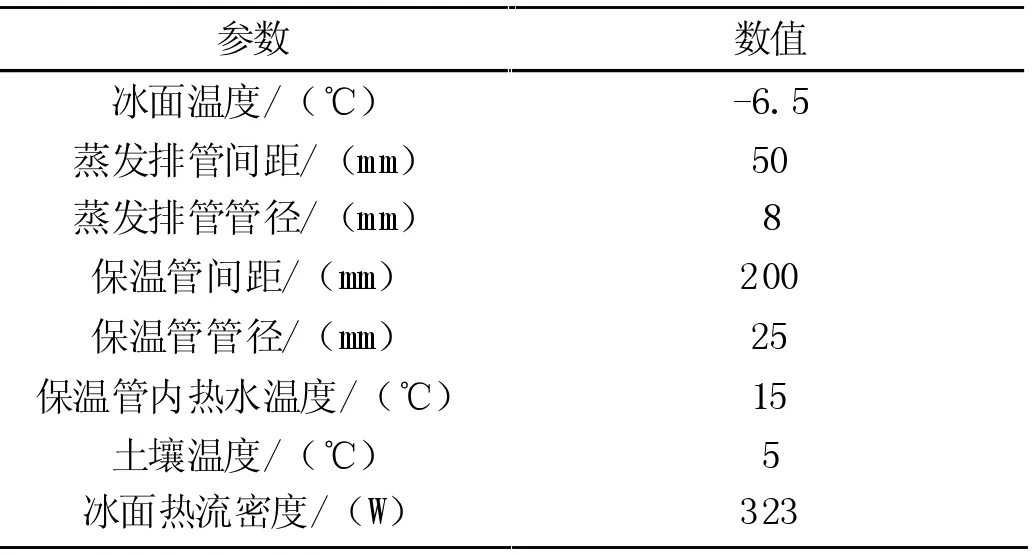

模拟设置参数表如下表所示:

表2 冰场模型参数设置表

3.2 边界条件设置:

对于左右边界:对于冰场传热模型,由于计算是选取部分冰场,为使得结论具有普遍性,所以建立的模型左右边界应当采用周期性边界条件,来确保计算的普遍性和适用性。

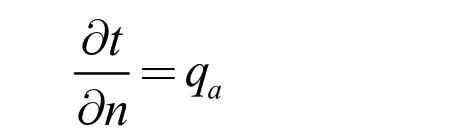

上边界:

在设计冰场传热模型时:必须要考虑到外界负荷对冰场传热温度场的影响。根据上述对冰场负荷的计算。需要考虑到对流传热传质负荷,辐射负荷,地面传热负荷,照明负荷,人体负荷等。对于冰面上边界,将冷负荷设置为边界条件,边界条件关系式可表示为:

本文的冷负荷均按照夏季最不利冷负荷计算,qa=315w/m2

供冷排管边界:由于模拟为二维稳态模拟,所以不需要考虑蒸发排管内CO2的流动,即排管内CO2的温度一直为恒温,无温度变化。同时假设排管内CO2也无热损失。制冰所需要的冷量全部由蒸发排管内CO2所提供。蒸发排管温度的边界条件属于第一类边界条件。

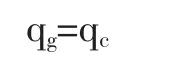

蒸发排管温度的边界条件为:

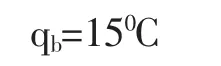

保温管边界:保温管的边界条件同蒸发排管的边界条件类似,由于保温管管内的热水为恒温,所以也属于第一类边界条件。保温管温度的边界条件为:

其余边界采用默认。

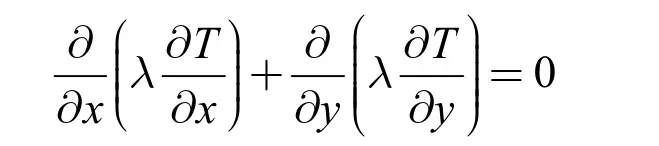

边界控制方程为:

由于不涉及到流体的流动,只有固体区域内的导热现象,所以控制方程只有热传导的能量方程,见下式:

采用稳态计算,计算区域为二维固体域,内部无源项,所以控制方程简化为:

3.3 网格无关性检验

对网格的划分需要进行网格无关性检验[3],以保证网格的疏密程度不会对冰场的温度分布影响。使用蒸发排管中轴线的温度分布对网格进行检验。分别使用8000网格,12000 网格,54000 网格,68000 网格对四种模型进行检验,趋势大致都是相似的,且四种网格的温度分布差别不大。说明网格对冰场温度的分布没有影响。其趋势为先增大,再降低,之后趋于平缓,最后再升高。第一个拐点处的温度为保温管内温度。第二个温度拐点处为蒸发排管温度。并且当网格数达到56000 以上时,观察保温管温度,越无限收敛于15℃。以上说明网格划分良好。

4 模拟结果

通过控制冰面温度为-5.5℃定值,来确定蒸发排管内CO2的平均温度。分别对10mm 管径50mm 间距,10mm管径30mm 间距,6mm 管径50mm 间距,12.7mm 管径60mm 管间距四种工况温度场进行模拟说明。可得到同管径不同间距,通间距不同管径下的温度分布云图:

如图所示,图2(A)为10mm 管径50mm 间距温度分布云图,图2(B)为10mm 管径30mm 间距分布云图,图2(C)为6mm 管径50mm 间距分布云图。图2(D)为12.7mm 管径60mm 分布云图,通过对比图2(A)和图2(B),当管径一定时,布置间距越大,蒸发排管内的CO2的平均温度越低,这是因为布置间距越大,单根排管所需要承担冷负荷越大。对比图2(A)和图2(C)可知:当布置间距一定时:管径越大,蒸发排管内的CO2温度越大。通过对比图2(B)和图2(D):虽然图2(B)工况的管径要比图2(D)小,图2(D)工况的间距要比图2(B)大,但图2(B)工况云图显示的温度依然要比图2(D)工况低,说明布置间距对温度的影响要大于蒸发排管管径对温度的影响。四种蒸发排管布置下冰面的温度呈震荡性变化。且冰面温度分布比较稳定,温度差别均在0.1℃以内。证明CO2直接蒸发式冰场的冰面均匀性良好,符合比赛需求。

图2 CO2 直接膨胀式冰场制冷系统原理图

分别对6mm,10mm,12.7mm,17.00mm 四种管径按不同季节进行温度场模拟,可得到不同条件下当冰面温度保持-6.5℃,管内两相流CO2平均温度随排管布置间距分布图。管内平均温度随着载冷排管布置间距的增大而增大,对于不同季节工况,载冷排管内平均温度随季节负荷的增大而增大,对于同一种季节工况,当布置间距一定时,平均温度随管径的增大而减小,因为管径越大,其体积流量越大,可携带冷量越多,所以管内平均温度可以小一些即可维持冰面的温度。

5 结论

通过设计冰场结构为基础,建立CO2直接蒸发式冰场系统的传热模型,分别对分别对10mm 管径50mm 间距,10mm 管 径30mm 间 距,6mm 管 径50mm 间 距,12.7mm 管径60mm 管间距四种工况的温度场图,管中轴线,横轴线,以及冰面温度图的分析,说明管内温度随着蒸发排管布置间距的增大而增大,对于不同季节工况,载冷排管内平均温度随季节负荷的增大而增大,对于同一种季节工况,当布置间距一定时,平均温度随管径的增大而减小。但对于不同间距不同管径的工况,间距对管内CO2的影响要比管径对其影响大。可为冰场蒸发排管实际布置提供参考。