基于SOCKET 网络的热电偶全自动检测单元系统设计与实现

张党辉

(苏州长风航空电子有限公司,江苏 苏州 215200)

随着国内航空发动机排气温度热电偶产品工厂标准化生产扩容,原始人工测量方式已不能满足检测产能提升需求,同时对于产品质量一致性与质量预测,其标准化测量及电子化数据必不可少。本文主要介绍了一种热电偶全自动检测单元设计方法与实现过程,文中阐述了系统软硬件单元的构成,二级缓冲搬运工位的设计、测试程序的开发,从而实现工业化生产单元热电偶的常温工位、高温工位的电参数自动检测(包含电阻、绝缘、高温绝缘、极性、精度等)、数据自查与报表输出的实现,通过实践,设计符合预期要求,对生产效率提升具有很大促进作用。

1 系统架构及工作原理

热电偶自动检测单元结构包含:主控机、网络集线器、PCI 板卡、触控屏、高温炉、PID 控制器、可编程控制器(PLC)、伺服电机及驱动器、气缸、机械手、信号灯、电路矩阵控制模块、电阻扫描仪、绝缘电阻测试仪、温度记录仪、数据采集仪、校准反馈热电偶、扫描枪,仪器扩展接口等机构。所有子部件系统通过LAN 进行互通控制,上位控制软件根据用户角色给定不同的系统参数设定、操作、控制、后台数据处理、计量等特殊权限。如图1 所示,作者通过一种综合参数采集系统及机械分系统,实现批量热电偶的常温工位电阻、绝缘,高温工位极性、热电偶精度、绝缘等自动检测功能,实现数据的自动判别、存储、打印、与其它系统交互功能。系统主要由专用托盘、放料工位、常温工位、预热工位、高温工位、取料工位不同功能模块组成,各工位间的托盘由对应的推进装置协调机械手进行流转,不同工位采取自主检测模式,由软件控制中心进行统一协调动作。用户操作软件首先验证用户权限与预置型号信息后自动调取符合测试要求的本地后台数据,用户通过操作界面可以打开预测试数据与通讯编辑窗口、预置参数采集窗口、数据查询解算与打印窗口、数据维护窗口、仪器设备计量窗口、用户信息管理窗口与使用帮助文档等,通过以上各操作窗口可以实现预测试窗口参数自定义、热电偶电参数自动采集与智能判别信息、数据解算、自定义报表查询与打印、数据备份、仪器仪表计量等功能。

图1 系统原理架构框图

2 系统控制要求

2.1 首先以技术人员角色进入系统后台,设定系统各单元的IP 地址、RS232/485 通讯接口参数、MODEBUS 扩展仪器参数、注册待测产品的检测工序、数据判别界限、动态窗口信息、报表格式等内容。

2.2 以检测人员角色登录系统后,系统自动进入自检测状态,软件会根据自检测结果指导操作人员进行所有工位的运行初始化。

2.3 当“放料工位”检测到有托盘放置时,设备状态灯提示操作人员有待测试任务,通过扫描枪注册产品相关信息,点击软件“开始”按钮,系统自动执行所有工序内容。“常温工位”测量后自动流转至“预热工位”,同时“放料托盘”回归至初始位,状态灯及软件提示操作人员放料位空闲,当“预热工位”达到测试条件后自动流转至“高温工位”进行高温相关电参数的测试,检测完毕后流转至“取料工位”,当取料工位满时自动推出至取料位,状态灯及软件提示操作人员进行取料操作。

2.4 系统控制中心主要由主系统流程与各工位执行流程组成,系统五个虚拟工位与实际工位对应,流向顺序为从人工放料到其它工序,每个机械周期根据工位申请信号执行前移指令操作,不断循环执行,申请信号由当前工位检测数量,检测模式,检测结果标志、状态四组信号内容组成。

2.5 系统运行异常状态分为严重、重要、一般三个等级。当出现严重机械故障时,系统全部暂停非特定人员无法复位运行;重要故障为异常位置、仪器通讯、紧急门禁等信号时,操作人员参照操作手册对比故障代码进行对应的故障消除及复位操作;一般故障为数据异常、通讯不可靠等,无需人员操作,系统会根据提前设定的处理方式执行,同时做出异常提醒。

3 系统硬件实现

3.1 系统测控仪器。电阻采样:选用同惠TH2518A 扫描仪(40 路),采用严格意义的四线制测量方法,可以实现在不进行程序修正情况下,校准板测量误差<1mΩ。绝缘电阻测试:选用同惠TH2683B,测量电压范围1~500V,绝缘电阻测试范围100KΩ~10TΩ,具有绝缘电阻与漏电电流双显示,支持SCPI 可编程语言,可以实现PC 对仪器全部功能的异地操作与数据上传功能。温度采样:选用同惠TH2552 温度扫描仪(44 路),其仪表精度达到0.2%级别,采用线性补偿方法,可实现动态去除线路损耗误差,通过2 路PT100,A 级高精度常温补偿传感器与仪表补偿传感器综合处理下,可实现其动态去除室温干扰。PID 控制器:选用德电PU70,其控制器具备程序控制、AI 人工智能调节技术、MODBUS 通讯功能,测量精度达到0.25 级。矩阵控制:采用聚英电子改装设计的DAM3232,单模块实现32 路DO 输出,32 路DI输入,用于监测系统位置信号及反馈信号,DO 通过改装用于控制高压矩阵模块,实现绝缘电阻的自动切换功能。PLC控制器:采用三菱FX 系列的FX5U-80M 中型控制器,I/O总点数为96,DI 位48,DO 为48;具有工程结构化编程、运算速度高、通过LAN 与外部通讯便捷等特点。表1 为PLC的主要I/O 端子分配表,伺服电机及驱动器选用Panasonic的MBDLN25SE 及400W 伺服电机,作为机械控制分系统的辅助控制单元使用。

表1 I/O 地址分配表

3.2 系统硬件结构。高温校准:采取对接方式,测温炉校准孔位采用高精度S 型(铂铑)热电偶进行控温及20 路测温孔反馈,反馈温度采用支持MODBUS 协议的20 路温度扫描仪进行读取,测温孔温度实时精度在0.5%以内,测温孔位整体温度在600℃~1000℃之间,同时实时指示每个热电偶与测温孔温度差。接触探针结构:采用镀金探针自由伸缩距离为12mm,接触安全距离为6mm,探针表面采用钝角梅花与产品实物接触,即防止刺伤产品表面,同时能保证具有良好的接触点。系统硬件结构:由放料区、常温测量区、高温预热区、高温测量区、取料区组成,测量区域由机械手进行搬运,放料区由伺服电机与丝杆进行推进操作,取料区取料动作由推进气缸执行,常温区与高温区测试针模随下压气缸组件控制,预热炉设计为缓冲工位装置用于调节常温与高温测试时间比例。

4 系统软件设计

4.1 系统控制流程。主程序模块控制流程图如图2 所示,每个工位自主执行测试流程,通过X1-X4 准备信号信息申报由系统统一协调循环推进。

图2 系统工位流程图

4.2 软件功能设计。通过软件实现对于热电偶产品的测试自定义,自定义测量界面、数据打印、MAS 系统标准数据对接、后台数据维护、人员角色管理、计量等操作。4.2.1 数据自定义界面。该界面为限制权限界面,内容包含了新型号的注册、用户界面数据显示最大数据量、通讯参数、参数配置、参数列表等功能,当需要新增加新型号数据时,在参数设置表格中填写对应数据的窗口提示信息及上下限制参数。4.2.2 软件采集界面。该界面为动态生成界面,当在自定义界面新增型号及检测内容后,采集界面会根据设定的检测项目自动生成对应卡片页的检测项目内容,同时该界面基础涵盖注册、电参数测量、主观判断与接口界面,其它界面如尺寸、重量、用户自定义界面等会根据不同型号进行动态显示,每个界面的输入框与测量项目也会根据自定义内容进行动态显示,当测试数据或输入数据存在超差时,在表格中会通过黄色背景进行标识,当自动测量中存在严重的数据异常时,记录表格相应数据背景变为红色,正常数据或未开始测量的表格位置为无背景色。4.2.3 报告与数据输出界面。在该界面中,用户可以根据需要选择对应型号及数量类别进行查询,也可通过订单号、单个序号、日期区间及检验员进行组合查询,当需要对测量数据进行数据换算(符合国标热电偶、铂电阻转温度或逆向转换)时,选择对应转换项目,点击数据结算即可生成对应数据。当需要打印数据时,选中对应数据首行的复选框,点击打印按钮即可打印报告,同时鼠标右键菜单选项中有MAS 对接数据上传、PDF 文档导出、导入用户数据(引用其它系统电子数据)等功能。4.2.4 其它功能界面。数据维护界面用户管理员对后台数据的备份和后期远程维护等操作;用户注册界面用于管理员注册新的检验用户角色,同时用于管理登录用户相关权限功能等;计量功能界面,该界面为限制权限界面,用于计量人员登录操作,其中包含了对应的机械结构动作功能确认,校准参数的辅助测量、校准数据的后台写入等系统必须功能。

4.3 软件实现。软件主要涉及到数据库的访问、公共SOCKET 链接、PLC 通讯、仪器仪表的测量、数据的判断、打印等操作。

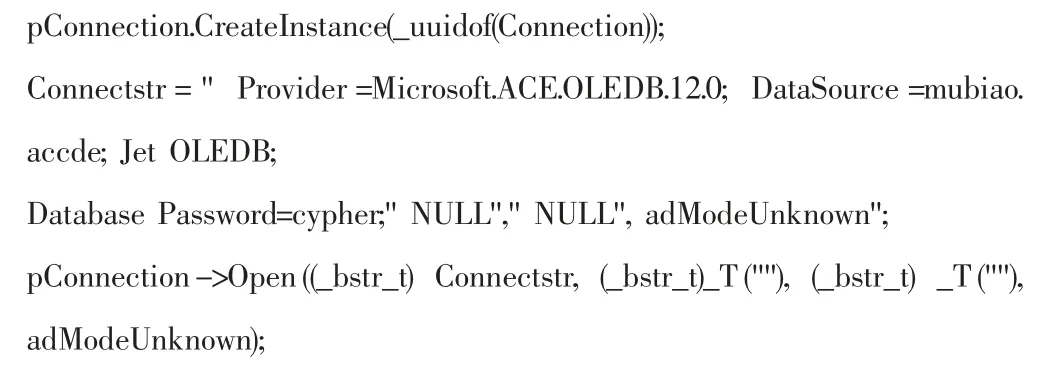

4.3.1 ADO 数据库的访问。本系统使用ACCESS 数据库软件的ACCDE 数据存储格式,该数据库可以高效运行于本地系统,其中用户信息、测量设置参数信息、与产品型号测量参数信息都存放于mubiao.accde 数据库中,通过测量设置参数界面,用户可以动态管理产品型号测量参数信息的有关设置、创建及删除操作;打印数据单独存放于print.accde 数据库,从而在数据转换运算后直接将新数据存放临时打印数据库print.accde 中,将明显减少主数据库容量,访问主要程序部分指令如下:

数据库访问连接操作:

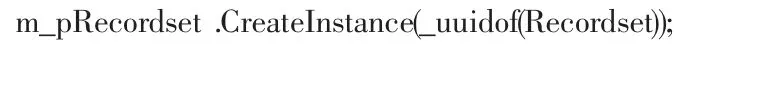

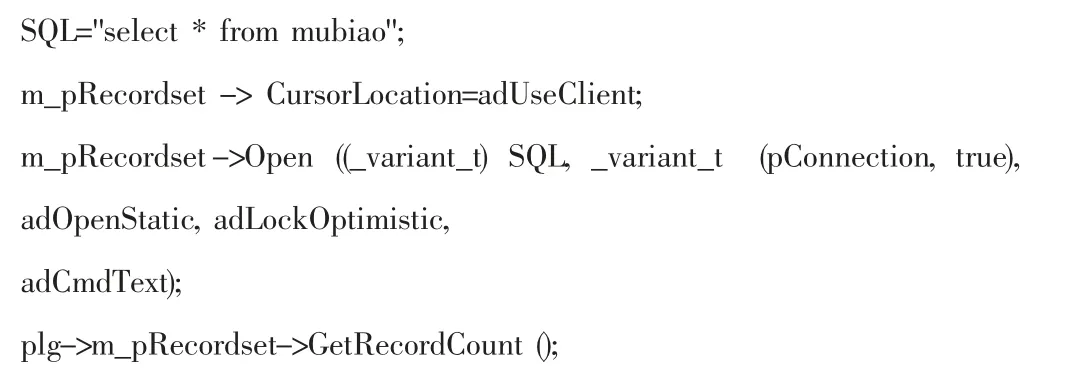

4.3.2 表单访问链接操作

4.3.3 资源管理类函数设置

4.3.4 资源操作类函数设置

4.3.5 Modbus TCP[1]模块的操作。主要通过Modbus TCP协议通过,通道使用ASCII 顺序编码作为标志,当系统启动前发送复位指令,切换设备所有测量通道自动切换一边,对应的提示灯将告诉用户,该通道是否可控。当测量过程中需要多路复用时,通过发动对应通道信息,也可以同时启用两组继电器,如四线制电阻与第8 路通,标识仪表正在使用电阻测量功能,正在测试第八路传感器产品的电阻值,格式如“01 18 20001008 CRSD”。

4.3.6 查询及打印报表。通过通用化自定义表格模板借助BarTender 进程实现快速化打印,通过符合ITS-90 国际温标实现热电偶数据的温度转化[2],具体实现,用户可以像编辑EXCEL 一样在BarTender 建立相应模板,将对应数据与相应数据库字段绑定,也可对数据库字段单组或多组数据进行简单的VBA 操作,从而实现相同数据库匹配用户不同的报告格式要求;通过拟合ITS-90 中的分度表公式,使用户在相关电阻,电压值需要转化温度或测量误差时,通过简单操作即可实现用户所需要的相关数据,该数据自动增加在表格列尾部,在打印时数据自动保存在print.accde 数据库当中;通过进程启用函数,用户可以按照规则自动启动后台模板(产品型号与页码号形成每项打印内容的页数),相关指令如下所示:

5 系统实践

通过系统实践测试,热电偶测试可以根据用户自定义方式采样及测算,同时具有声音与表格背景色提示,计量仪表可直接通过接口进行,无需拆解。通过以XX-XX01 传感器参数测试为例,进行了用户参数自定义设置,数据自动采集、数据解算与报表打印、设备计量等测试,符合设计预期,批量产品测量效率明显高于人工。通过该系统设计,验证了采用虚拟工位与基于SOCKET 的热电偶全自动检测单元系统实现的可行性,测量系统软件预留了拓展接口模块,通过标准SCPI 命令[3]与VISA 语言[4]可以迅速将电感测量仪、数字信号发生器等数字化仪器以LAN 接口方式扩充到集成系统中来。

6 结论

通过基于SOCKET 的热电偶全自动检测单元系统设计与实践,提出了由全局SOCKET 套接字连接的全自动采集系统结构,虚拟工位防错的调度方式,与控制语言,并实现了自动采集系统软件;实际应用表明,该系统结构可靠、控制软件运行稳定,通过标准语言设计使得本系统可实现在支持VISA 与SCPI 的仪表中进行无差别化移植,满足用户多种测试需求;实现传感器的数据自动采集、自动判别、符合ITS-90 的热电偶、热电阻温度转换、自动存储及打印报表等功能,通过替代人工,明显提升了检验测试准确性与效率。