核桃壳仁气流分离系统流场分析

朱占江,康 敏,刘 奎,买合木江·巴吐尔,杨莉玲,崔宽波

(1.新疆农业科学院 农业机械化研究所,乌鲁木齐 830091; 2.南京农业大学 工学院,南京 210031)

核桃为药食两用坚果,是国家重点支持的木本油料作物之一,对于国家粮油安全具有重要意义[1-2]。目前用于实际生产的核桃壳仁分离机械主要为气流分离设备,而气流分离设备的结构参数直接影响其内部流场分布,开展不同参数条件下壳仁气流分离机构内部流场分析研究可为分离系统结构设计以及优化提供依据。关于核桃取仁加工设备研究方面目前主要侧重破壳机理、破壳机构的研究[3-6],而对壳仁气流分离设备结构研究主要包括壳仁分离风速选择[7]、分离腔流场均匀性研究[8-9]以及壳仁分离机的设计与试验[10-14],而关于分离机构的结构参数对内部流场影响研究很少。此外,一些学者开展了对莲子[15]、花生[16]、扁桃核壳仁[17]、粮食[18]、玉米[19]、大豆[20]等物料气力分选装置的研究与试验。核桃壳仁气流分离主要有正压、负压以及正负压结合方式;负压气流分离系统一般包括壳仁分离腔、轻壳吸风管、沉降箱三个部分,现有研究侧重对物料气流分选分离腔的研究,而缺乏对沉降箱、整个分离系统流场的分析研究。本文依托团队研制并在实际生产中应用的核桃破壳、壳仁气流分离加工成套设备,着重从壳仁分离关键机构(分离腔、沉降箱)以及分离系统整体开展流场模拟对比分析研究以及适宜性研究,探索分离机构结构参数对流场的影响规律,以期为核桃壳仁气流分离装置结构进一步优化提供依据。同时,探索可缩短核桃壳仁气流分离设备研发周期、降低研发成本的流场仿真分析方法及其可行性。

1 分离腔流场分析研究

1.1 分离腔结构

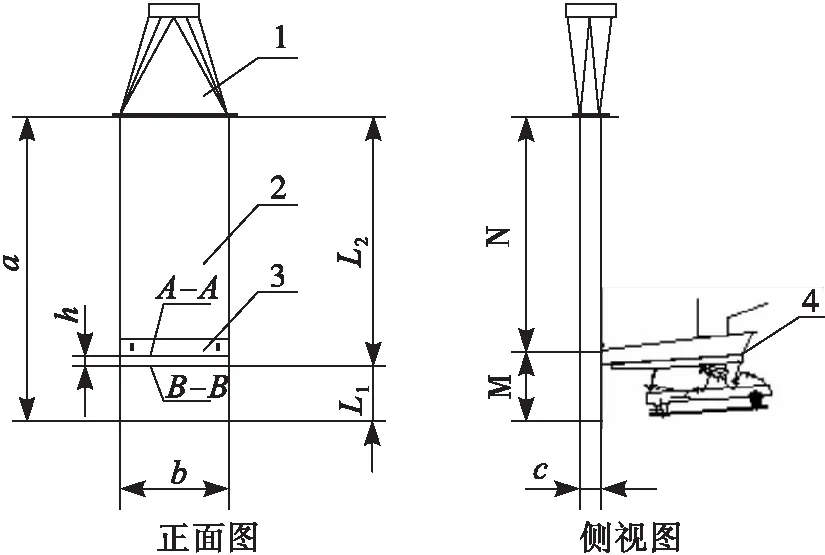

分离腔为核桃壳仁气流分离系统的关键机构,核桃壳仁混合物料在分离腔内完成壳仁分离,仁沉降收集,壳被吸走。分离腔主要由分离腔体、限料板、天圆地方等组成,是分离系统重要组成部分,如图1所示。

注:a.分离腔长度;b.分离腔宽度;c.分离腔厚度; h.进料口高度;L1.进料口下部分离腔长度;L2进料口上部分离腔长度;M为分离区;N为稳定区;A-A截面为限料板调至适当位置后,下端面对应分离腔横截面;B-B为分离腔进料口下端面对应分离腔横截面;1.天圆地方;2.分离腔体;3.限料板;4.振动给料机。

1.2 几何模型建立

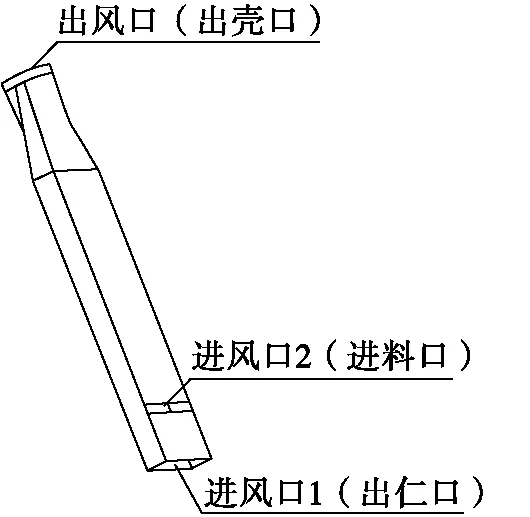

在Solidworks中建立分离腔三维简化模型,如图2所示。主要简化内容为:去除连接法兰;工作过程中,通过限料板调节一般将进料口高度控制在30 mm左右,所以简化模型进料口高度h=30 mm。简化后的模型导入Ansys Workbench 19.0中,抽取流道,得到三维实体(图略),采用Ansys Icem 19.0进行网格划分,网格采用四面体网格。将网格模型导入Ansys Fluent 19.0软件进行数值模拟。边界条件:气流入口两个,分离腔下端核桃仁出口记为进风口1,侧边进料口记为进风口2。以1/2壳仁分离条件为基础(文中未特别说明的,物料均以1/2壳仁为基础),进风口1、进风口2风速分别为10.06、10.58 m/s(此风速由现有设备[14]测得)。采用标准k-ε湍流模型,压力-速度耦合Simple算法,采用Ansys Cfd-Post 19.0进行后处理。

图2 分离腔模型

1.3 不同结构参数下分离腔内部流场对比分析

1.3.1 分离腔厚度对分离腔流场的影响

一般情况下,适当增大风道厚度,能提高轻杂质去除率,但厚度增加到一定值后,风选效率呈降低趋势[21]。对长度1 200 mm,宽度450 mm,进料口下部分离腔长度300 mm,厚度分别为90、120、150 mm的分离腔进行流场模拟分析,分离腔中部截面速度矢量图见图3。由图3可以看出,随着分离腔厚度的增大,其靠近分离腔进料口一侧(图3右侧)低速区范围不断扩大,虽然左侧壁附近风速有所降低使左右两侧风速差减小,但低速区的存在依然使涡流产生,且涡流产生的区域有所扩大,不利于壳被及时分离,同样增加了能耗。为了保证分离效果,需要减小生产率,分离腔厚度90 mm可以满足600 kg/h的生产率设计要求,从经济性、适应性考虑,课题组将制作的壳仁分离系统分离腔厚度定为90 mm。

图3 不同分离腔厚度条件下中部截面速度矢量图

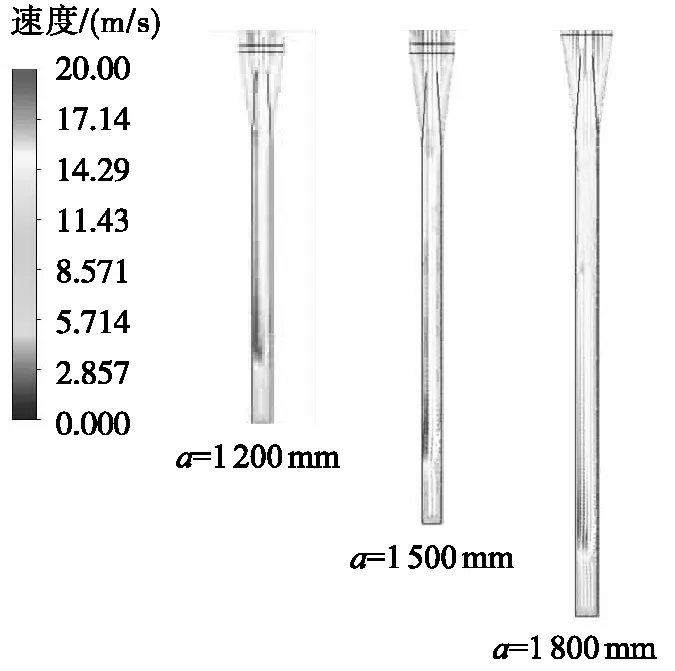

1.3.2 分离腔长度对分离腔流场的影响

分离腔长度与气流稳定性有关[21],分离腔过短,因气流方向急速改变而产生涡流,使气流速度在风道中分布不均匀,容易使壳仁叠加,降低分离效果;适当提高分离腔长度,可以改善气流稳定性,提高风选效果。对宽度450 mm,厚度90 mm,进料口下部分离腔长度300 mm,长度分别为1 200、1 500、1 800 mm的分离腔进行流场模拟分析,其中1 200 mm为依托的破壳、壳仁分离成套设备分离腔最小值。图4为不同分离腔长度条件下分离腔中部截面速度矢量图。从图4可以看出,随着分离腔长度增加,稳定区流场均匀性有一定改善,涡流现象有所减弱,故分离腔设计过程中在满足分离风速要求以及设备空间要求的条件下可以适当增加长度。但分离腔也不可过长,过长造成气力损失,同时增加气流系统设备制作成本。因此,在满足生产要求的条件下,考虑整套破壳分离设备的尺寸连接,课题组选择分离腔长度为1 200 mm,有利于降低设备制作成本,同时也可降低分离系统整体高度,降低对厂房的要求。

图4 不同分离腔长度条件下中部截面速度矢量图

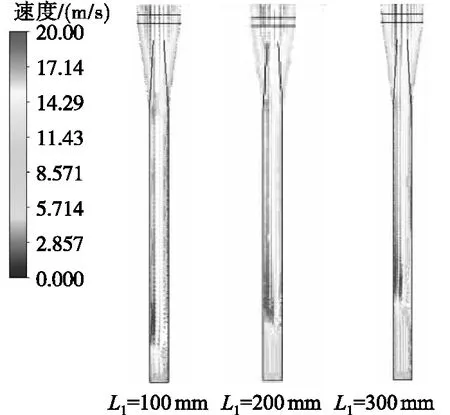

1.3.3 进料口下部分离腔长度(B-B截面以下长度,L1)对分离腔流场的影响

分离腔进料口设置在腔体侧边,进风口1与进风口2气流在此交汇,一般应首先保证进料口上部合理的分离腔长度(L2)大于800 mm条件下[21],再适当改变进料口下部分离腔长度(L1)。对宽度450 mm、厚度90 mm、长度1 200 mm分离腔,L1分别取100、200、300 mm条件下进行流场模拟分析,分离腔中部截面速度矢量图如图5所示。

图5 不同进料口下部分离腔长度条件下中部截面速度矢量图

从图5可以看出,进料口下部分离腔长度对流场影响较小。考虑到个别同等级核桃壳在分离过程中,由于出现壳与壳叠加情况,导致叠加后颗粒整体悬浮速度大于B-B截面以下的风速,从而壳下沉增加仁中含壳率,故在保证L2的同时,可以适当增加L1,以延长下沉核桃壳再次分离的时间以及增大叠加核桃壳碰撞散开再次分离的可能,课题组取L1为300 mm。

1.4 分离腔优选方案分析

对分离腔优选方案厚度90 mm、长度1 200 mm、进料口下部分离腔长度300 mm进行流场模拟分析,分离腔中部截面速度矢量图及放大图如图6所示。结合图1,分离区M可分为两部分,即A-A截面与B-B截面之间区域以及B-B截面以下区域。由图6可看出,A-A截面与B-B截面之间区域(进料口正对区域,来自两个进风口的气流在此处汇集),风速开始变大,此区域内靠下部风速在10 m/s左右,大于1/2核桃壳悬浮速度,小于1/2核桃仁悬浮速度(根据项目组前期研究1/2核桃壳悬浮速度均值8.04 m/s、1/2核桃仁悬浮速度均值12.50 m/s),尤其是邻近进料口区域以及邻近B-B截面区域风速均明显小于核桃仁悬浮速度,为壳仁分离创造了较好的条件。核桃壳仁混合物料经振动给料机均匀进入该区域后,核桃仁在低速区沉降,而核桃壳被快速吸走。在此区域内风速不均匀以及壳仁碰撞会造成部分核桃仁被上升气流带走,进入稳定区N。从图6也可看出,尽管在稳定区N中其左侧壁附近风速大于核桃仁悬浮速度,但由于壳仁以及壳与壳等颗粒群的存在,颗粒碰撞剧烈,核桃壳仁混合物料存在向低速区迁移的可能,从而在右侧低速区进行二次分离,降低壳中含仁率。B-B截面以下由于仅有来自进风口1的气流,所以速度约等于进风口1风速(10.06 m/s),此风速大于核桃壳悬浮速度,小于核桃仁悬浮速度,核桃仁沉降收集,在A-A截面与B-B截面之间区域未被分离的少量核桃壳,在此区域内可再次分离,从而减小仁中含壳率。

图6 分离腔中部截面速度矢量图与放大图

2 沉降箱流场分析研究

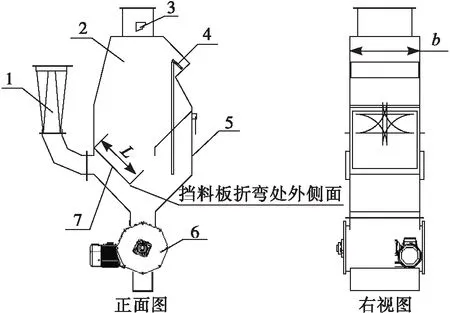

2.1 沉降箱结构

沉降箱主要由天圆地方、箱体、调节阀、卸风板、观察门、闭风器、挡料板组成,见图7。通过分离腔实现核桃壳仁分离后,核桃壳通过吸风管道输送随气流进入沉降箱,由于体积突然变大,风速降低到核桃壳悬浮速度以下,核桃壳依靠自身重力在气流中下落完成沉降作业。作为核桃壳仁气流分离的关键机构,沉降箱一方面将分离出的核桃壳快速沉降,另一方面防止核桃壳进入风机造成风机的损伤,对其进行流场分析以及机构研究可以改善沉降箱内流场分布,提高沉降效果。

注:1.天圆地方;2.箱体;3.调节阀;4.卸风板;5.观察门;6.闭风器;7.挡料板。

2.2 几何模型建立

在Solidworks中建立沉降箱三维简化模型,如图8所示。主要简化内容为:去除连接法兰;观察门简化为一壁板;去除调节阀、卸风板、闭风器。按1.2方法进行数值模拟,边界条件分别为:天圆地方上端核桃壳入口作为进风口1,卸风板处作为进风口2,这里以1/2壳沉降作为条件,对应风速分别为进风口1风速17.67 m/s,进风口2风速6.8 m/s。由于闭风器内部导料板边缘均连接硅胶,所以假设出壳口无气流进入。采用标准k-ε湍流模型,压力-速度耦合Simple算法,采用Ansys Cfd-Post 19.0进行后处理。

图8 沉降箱模型

2.3 不同结构参数下沉降箱内部流场对比分析

2.3.1 沉降箱宽度对流场的影响

对设置2个长挡料板,且壳入口处挡料板位置贴近壳入口,宽度分别为350、450、550 mm的沉降箱进行流场模拟分析,其中部截面速度矢量图见图9。从图9可以看出,随着宽度的增加,低速区范围增加,靠近出壳口附近风速降低。3种宽度条件下,最下端出壳口风速均小于核桃壳悬浮速度,且左侧挡料板末端至右侧挡料板下部存在低于核桃壳悬浮速度的速度层,说明均可以达到壳沉降的效果。沉降箱宽度为350 mm时,沉降箱右侧挡料板末端以及沉降箱左侧壁直至出风口附近风速大于壳的悬浮速度,部分上浮至挡料板上方的壳存在被吸入风机管道的可能。沉降箱宽度为450 mm与550 mm时,挡料板上方存在低于核桃壳悬浮速度的速度层,使核桃壳即使上浮至挡料板上方也会随着风速降低受到自身重力影响而再次沉降,核桃壳进入风机的概率很小。考虑到设备的制作成本,对于1/2壳沉降本课题组选择宽度为450 mm的沉降箱。

图9 不同宽度条件下沉降箱中部截面速度矢量图

2.3.2 沉降箱内部挡料板长度对流场的影响

为促进核桃壳更好的快速沉降,在沉降箱内沿整个宽度设置2个挡料板,2个挡料板的长度组合分别为2长、1长1短和2短,短挡料板长度为长挡料板的1/2。挡料板与沉降箱下部对应斜侧板平行,且其末端折弯处外侧面与出壳口左右两侧邻近壁面同面,长度记为L,壳入口处挡料板位置贴近壳入口,沉降箱宽度为450 mm,分别对2个挡料板的长度组合的沉降箱进行流场模拟分析,其中部截面速度矢量图如图10所示。从图10可以看出,设置2个长挡料板较适宜核桃壳的沉降。左侧较长的挡料板可以快速将壳斜向下逼近出壳口,且出壳口处风速较低,利于壳的快速下沉,防止进入沉降箱内的核桃壳还没来得及沉降就被气流带向沉降箱其他区域甚至出风口。针对由于颗粒碰撞或者湍流影响等未沉降的核桃壳,右侧较长挡料板可以很好地阻挡核桃壳上浮,促使这部分核桃壳动能减小,改变运动方向,促进其下沉。

图10 挡料板不同长度组合条件下沉降箱中部截面速度矢量图

2.3.3 沉降箱壳入口挡料板位置对流场的影响

挡料板位置对气流场造成一定程度的影响,进而对核桃壳沉降产生影响。沉降箱宽度为450 mm,设置2个长挡料板,分别取沉降箱壳入口挡料板贴近壳入口以及挡料板上移100、200 mm 3种情况进行流场模拟分析。不同挡料板位置条件下沉降箱中部截面速度矢量图见图11。从图11可以看出,壳入口挡料板上移后减弱了促使核桃壳向沉降箱底部出壳口运动的气流,当上移200 mm时,气流进入沉降箱后横向流动,尽管沉降箱下部风速较小,大量核桃壳来不及下沉便随横向气流运动至沉降箱右侧或上部空间,这不利于核桃壳的快速沉降,故在设计沉降箱挡料板时,邻近入料侧的挡料板高度应使挡料板贴近壳入口,以提高沉降效率。

图11 壳入口挡料板不同位置条件下沉降箱中部截面速度矢量图

在沉降箱优选方案宽度为450 mm,挡料板为2块长板,壳入口挡料板位置贴近壳入口条件下,进行流场模拟分析,沉降箱中部截面速度矢量图见图12。由图12可以看出:核桃壳进入沉降箱中,左侧挡料板促使其在高速气流以及挡料板导流作用下向出壳口移动,当接近出壳口时,由于空间的急剧变大,风速风压变小,核桃壳沉降;部分核桃壳在气流作用下斜向上运动,当碰撞右侧挡料板后动能减弱,并且由于气流在右侧挡料板作用下改变运动方向进而带动核桃壳向下沉降。另外,沉降箱挡料板上方存在低于核桃壳悬浮速度的速度层,核桃壳若有少许上浮也会随着风速降低受到自身重力影响而再次沉降,从而避免核桃壳被吸入风机的可能。综上,在优选方案下,可以实现核桃壳的有效沉降。

图12 沉降箱中部截面速度矢量图

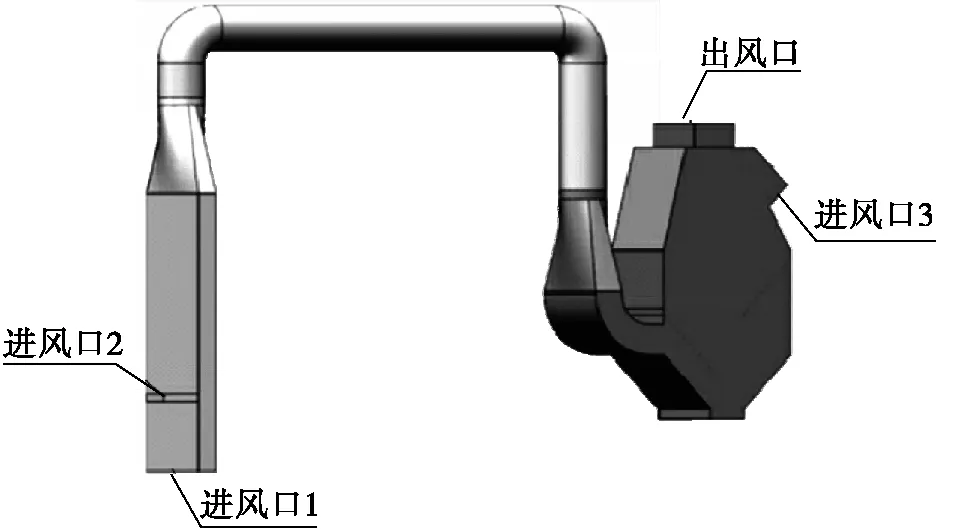

3 壳仁气流分离系统流场分析研究与设备试验

根据以上关键机构流场模拟分析,对于1/2壳仁气流分选,分离腔、沉降箱优选结构参数如1.4、2.4所述。通过吸风管将优选分离腔与沉降箱连接,建立壳仁分离系统,如图13所示。

3.1 几何模型

在Solidworks中建立三维简化模型,如图14所示。按1.2方法进行数值模拟,边界条件为:气流入口3个,分别为1.2所述进风口1与进风口2,2.2所述卸风板处进风口记为进风口3,以1/2壳仁分离测得进风口的风速为入口风速,3个进风口速度分别为10.06、10.58、6.8 m/s。采用标准k-ε湍流模型,压力-速度耦合Simple 算法,采用Ansys Cfd-Post 19.0进行后处理。

注:1.振动给料机;2.分离腔;3.吸风管;4.沉降箱;5.闭风器。

图14 壳仁气流分离系统模型

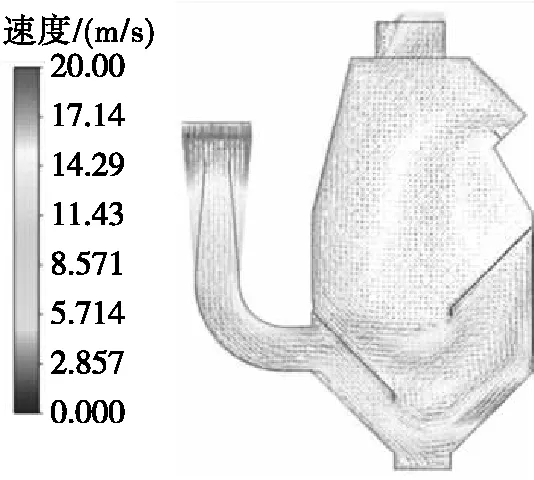

3.2 流场分析

图15为1/2壳仁分离系统中部截面流场速度云图。从图15可以看出,增加连接管后,吸风管内风速在17.0 m/s左右,约为核桃1/2壳单颗粒悬浮速度的2倍,符合松散物料水平管输送条件[22-23]:v散≥(1.5~2.5)v悬。同时可以看出,分离系统能够较好满足1/2核桃仁在分离腔沉降收集以及1/2壳经吸风管后进入沉降箱沉降的条件,故该系统适宜作为1/2壳仁气流分离的方案。

为了便于区分不同等级壳仁分离系统流场模拟情况,对于1/4壳仁、1/8壳仁、1/16壳仁分离系统进行流场模拟分析,结果如图16~图18所示;结构参数按1/2壳仁混合物料分离机构,进风口处风速见表1。前期测得的1/4、1/8、1/16核桃仁平均悬浮速度分别为11.95、11.20、9.84 m/s,1/4、1/8、1/16核桃壳平均悬浮速度分别为7.10、6.66、6.05 m/s。由图16~图18结合物料悬浮速度可以看出,该分离系统能够实现不同等级核桃壳仁混合物料的分离作业。

表1 不同等级壳仁混合物料分离进风口处风速m/s

图15 1/2壳仁分离系统中部截面流场速度云图

图16 1/4壳仁分离系统中部截面流场速度云图

图17 1/8壳仁分离系统中部截面流场速度云图

图18 1/16壳仁分离系统中部截面流场速度云图

3.3 流场分析结果与现有设备壳仁分离系统对照分析以及设备试验

团队通过设计制作、试验改进的方法经过5轮样机的不断优化提升,最终定型了中型核桃破壳、壳仁分离加工成套设备[14],该成套设备配置的壳仁分离系统结构参数与前述流场分析获得的优选结构参数基本一致,表明两种方法均可用于壳仁分离系统的设计,相对来说前一种方法周期长,耗费成本高,而后一种方法可以有效加速技术设备的研发、降低设计制作成本,也可为后期设备的持续改进提升、新型设备研发创造条件。当然依靠流场仿真分析设计得到分离设备依然需要结合前一种方法开展不同品种物料、不同工况的大量试验进行优化提升,从而获得较理想的设备。该成套设备壳仁气流分离系统结构参数与仿真分析获得的优选结构参数不同之处在于沉降箱宽度,由于核桃经此成套设备破壳、壳仁分离后,测得1/2壳、1/4壳、1/8壳、1/16壳分别占总壳量的75.23%、12.40%、8.52%、3.85%[14],1/2壳占比显著高于其他等级核桃壳,故设计时将1/2壳仁分离系统沉降箱宽度定为450 mm,而1/4、1/8、1/16壳仁分离系统沉降箱宽度定为350 mm。

以该套设备开展壳仁分离试验,原料为新疆主栽核桃品种温185、新新2以及云南云新核桃,3种核桃均为薄壳核桃,壳厚小于1.3 mm,分心木膜质化,且与核桃壳内层粘连较轻,适宜机械加工,按设备设计生产率600 kg/h均匀喂料,最终得到壳仁分离效果为1/2壳仁、1/4壳仁核桃仁中含壳率低于3%,壳中含仁率低于1.1%;1/8壳仁其仁中含壳率低于6%,壳中含仁率低于4%;1/16壳仁其仁中含壳率低于9%,壳中含仁率低于7%,分离效果满足实际生产加工要求,见表2。此外,观察风机出风口吹出的物料,其为碎末状,测得其占比小于总壳量的0.1%,表明壳沉降效果较好。

表2 3个品种核桃各等级壳仁混合物料分选效果

4 结 论

本文模拟分析了核桃壳仁气流分离设备关键机构分离腔与沉降箱内流场的空间分布,对比分析了影响核桃壳仁气流分离的关键结构参数,如分离腔厚度、分离腔长度、进料口下部分离腔长度,沉降箱宽度、内部挡料板长度与位置对关键机构内部流场的影响规律,结果表明分离腔厚度对壳仁分离腔流场分布影响较为明显,沉降箱挡料板长度和位置对核桃壳能否快速流向出壳口有较大影响。壳仁分离机构优选方案为分离腔厚度90 mm、长度1 200 mm、进料口下部分离腔长度300 mm,沉降箱宽度450 mm、2个平行于沉降箱下部对应斜侧板的长挡料板长度满足末端折弯外侧面与出壳口左右两侧邻近壁面同面、壳入口处挡料板位置贴近沉降箱壳入口。对组装后的壳仁分离系统进行流场模拟分析表明,该系统适宜各等级核桃壳仁的分离。对照团队研制定型的核桃破壳、壳仁分离加工成套设备配套的分离系统表明,采用流场仿真分析的方法对于缩短壳仁气流分离系统研发周期、降低设备制作成本具有重要的实际意义,也可为现有设备的持续改进以及新型设备的研发提供依据。