退火处理对CuCrFeMnTiAl高熵合金组织和力学性能的影响

*刘勇 朱景川 来忠红

(1.哈尔滨工业大学材料科学与工程学院 黑龙江 150001 2.金属精密热加工国家级重点实验室 黑龙江 150001)

引言

近年来发展起来的高熵合金,为寻求多种性能匹配的合金设计提供了新的策略。高熵效应及动力学上的迟滞扩散效应决定了高熵合金凝固后的组织为简单的固溶体,而不会形成像传统合金那样众多的金属间化合物[1-5]。同时这类新型合金在铸态下就可表现出高硬度和高强度、优异的抗高温蠕变性能、抗高温氧化性能以及耐磨耐腐蚀性能[6-10]。因此高熵合金的研究具有重要的理论意义和工程价值。

高熵合金虽然具有很多优于传统合金的性能,但室温塑性低,韧性差在一定程度上限制了高熵合金的应用。通过热处理可以改善高熵合金的组织,提高综合力学性能。因此热处理是高熵合金改性的一种重要技术手段。与传统合金相比,热处理对高熵合金组织和性能的影响具有许多独特的特点,需要进一步研究[11-13]。其中CuCrFeMnTiAl高熵合金是目前研究比较多的一种高熵合金。本文以此为研究对象,研究了热处理对CuCrFeMnTiAl高熵合金组织和性能的影响。

1.实验材料与方法

利用非自耗真空电弧熔炼炉熔炼高熵合金,选择高纯Fe、Cr、Mn、Ti、Cu、Al原料,元素原子比为1:1:1:1:1:1。在高温、中温箱式电阻炉中进行热处理,采用抗氧化防脱碳高温涂料进行保护。金相光学试样采用氯化铁溶液(5g FeCl3+2ml HCl+200ml H2O)腐蚀,在PMG3 OLYMPUS光学显微镜下观察材料的组织形貌。采用日本理学电机D/max-rB旋转X射线衍射仪分析相组成。利用日本HITACHI公司生产的S-570和S-4700扫描电镜(SEM)观察试样微观组织。采用背散射电子成像和二次电子成像方法来研究合金的组织形貌,利用能谱(EDS)研究合金的成分分布。用HV-5型小负荷维氏硬度计测量硬度。采用Instron5569电子万能试验机进行热压缩实验,试样为4×6mm的圆柱,测试载荷4500kg,加载速度为1.0mm/min。

2.结果与分析

(1)退火组织

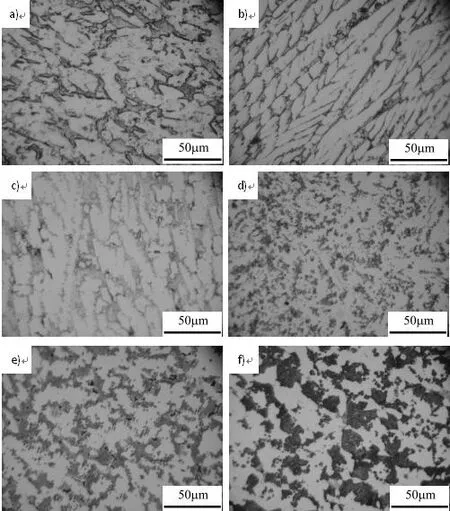

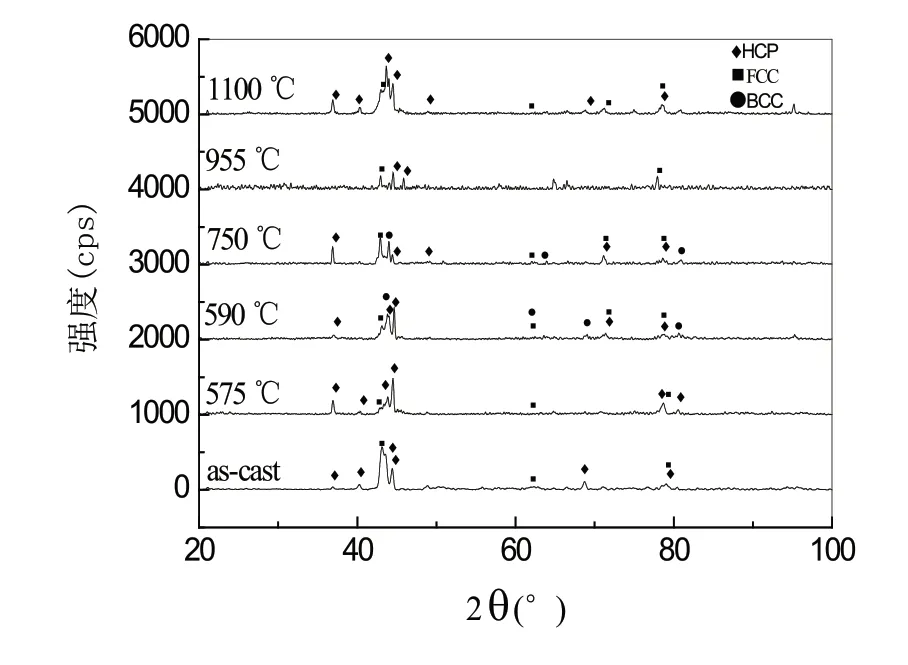

图1给出了合金的原始铸态组织,可见合金呈现典型的枝晶结构。对CuCrFeMnTiAl铸态高熵合金进行了退火试验。退火后的XRD分析结果如图2所示,可知合金铸态下由密排六方(HCP)结构和面心立方(FCC)结构的固溶体构成。随着退火温度的不同,合金的结构也有所不同。在590℃退火后,结构是由密排六方(HCP)结构、面心立方(FCC)结构和体心立方(BCC)结构的固溶体构成,可见在退火温度超过590℃时有体心立方(BCC)结构固溶体生成。温度升至955℃时,XRD研究发现体心立方(BCC)结构消失。

图1 CuCrFeMnTiAlx高熵合金铸态组织

图2 合金在铸态及退火态的XRD图

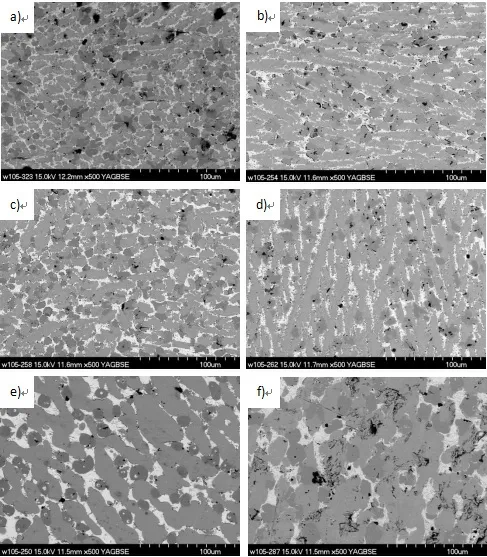

图3为CuCrFeMnTiAl高熵合金铸态及退火后的SEM照片,从图3可以观察到,无论是铸态还是退火态的合金都是典型的枝晶组织,但是随着退火温度的不同,组织形态发生了一定的变化。575℃及750℃退火后的组织形态如图3(b)及(d)所示,主要是树枝状的枝晶结构,此外还有一些圆棒状的枝晶组织。铸态的枝晶组织的尺寸为15~20μm,在575℃退火后的枝晶组织的尺寸为8~10μm左右。图3(c)为合金在590℃退火后的组织,枝晶组织的形态为棉花状,组织尺寸为15μm左右。图3(e)和(f)为合金在955℃和1100℃退火后的组织照片,由于退火温度较高,所以组织很粗大,呈现圆棒状和近球状的形态。

图3 CuCrFeMnTiAl高熵合金铸态及退火后的SEM照片

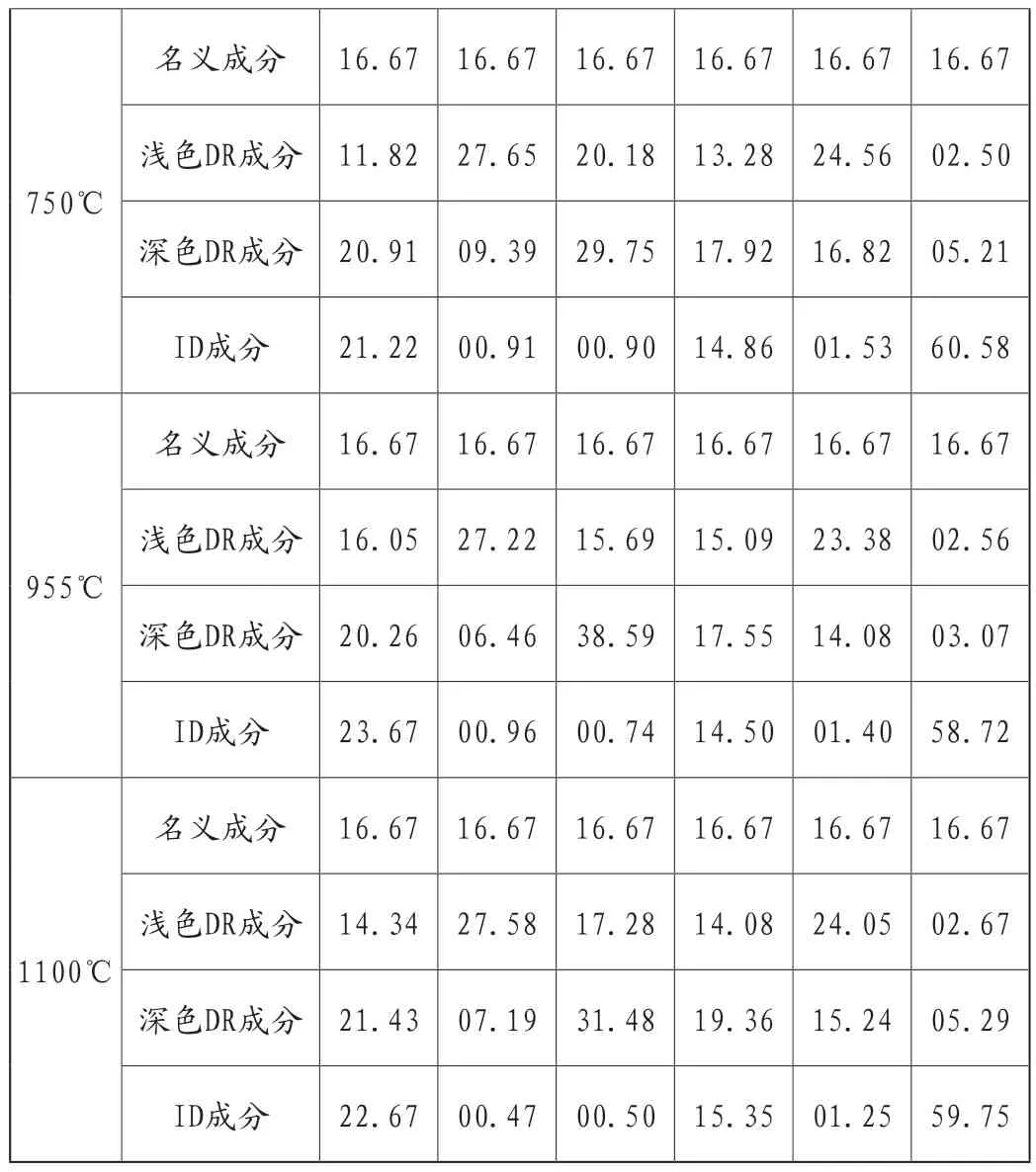

表1 CuCrFeMnTiAl合金在铸态及退火态的化学成分分布(at.%)

续表

表1为CuCrFeMnTiAl高熵合金在铸态及退火态的化学成分分布,合金在进行退火处理后元素分布发生了变化,在合金的SEM照片中,可以看出有三种不同衬度的组织:衬度较浅的枝晶组织、衬度较深的枝晶组织和枝晶间组织。能谱(EDS)分析结果表明,在两种衬度的枝晶组织中元素分布有很大不同。在衬度较深的枝晶组织中Al、Cr和Mn元素的含量要高一些,在衬度较浅的枝晶组织中Ti、Fe元素的含量要高一些,在两种组织中Cu的含量基本相同且含量很低。枝晶间Cu的含量很高,并且还含有一定量的Al、Mn元素。

(2)退火处理对多组元高熵合金压缩性能的影响

图4为CuCrFeMnTiAl高熵合金铸态及退火态的室温压缩真应力-真应变曲线,通过曲线,可以发现合金没有明显的屈服阶段。随着退火温度的升高,合金的断裂强度不断升高,在750℃退火后,合金断裂强度最高,可以达到1474.6MPa,而后随着退火温度的升高强度又有所减小。

由图4和表2可以看到合金断裂时对应的应变随退火温度的提高而升高,在955℃退火时最大断裂应变8.2%;而后随退火温度的降低,塑性又有所降低。因为韧性可以用材料在受载情况下发生弹性变形、塑性变形及裂纹萌生、扩展和断裂过程中吸收的能量进行表征,所以利用断裂过程中的最大应力与最大应变的乘积可以表征静载作用下韧性的大小。可以看到最大应力与最大应变的乘积在955℃退火的情况下达到11121.6(MPa·%),比铸态组织提高273%。可见适当的退火处理可以大幅度提高高熵合金的韧性。

图4 CuCrFeMnTiA1高熵合金铸态及退火态的室温压缩真应力-真应变曲线

表2 CuCrFeMnTiAl高熵合金铸态及退火态的室温压缩性能

(3)讨论

如前研究,退火处理使合金相结构发生一定的变化,在590~955℃区间内退火生成了BCC结构相。组织结构的变化使得强度和塑性、韧性也发生一定的变化。为了分析相变对合金力学性能的影响,测定了不同退火情况下合金的硬度。表3给出了CuCrFeMnTiA合金在铸态及退火后的结构和硬度。合金的硬度随着退火温度的增加,先增加又减小。CuCrFeMnTiAl高熵合金在铸态下硬度最高,可以达到HV563;在1100℃进行退火后的硬度最低,为HV549。中间温度590℃退火得到最高的硬度HV623。退火后的硬度值和退火过程的相变是相对应的。通过对XRD分析结果可知合金在铸态和1100℃退火后的结构都是由密排六方(HCP)结构固溶体和面心立方(FCC)结构固溶体构成,结构组成上并没有变化,只是相的相对含量稍有不同,所以硬度的变化并不是很大。而CuCrFeMnTiAl高熵合金在590℃进行退火,新生成了体心立方(BCC)结构的固溶体。由于BCC结构固溶体具有较高的硬度,导致在590℃退火后合金硬度升高为HV623。值得注意的是合金经高温退火后仍具有较高的硬度,表现出了较好的耐回火软化特性,如即使是在1100℃退火4h合金硬度也只下降了HV14。

表3 CuCrFeMnTiAl高熵合金在铸态及退火后的结构和硬度

根据退火相变情况和硬化变化,可以很好理解合金力学性能随退火温度变化的趋势。前文研究表明,随着退火温度的升高,合金的断裂强度升高,在750℃退火后,合金的断裂强度达到最高值1474.55MPa,而后随着退火温度的升高强度又有所减小。由表2可以看出,在590~955℃区间进行退火时,有BCC相生成,BCC相具有较高的硬度和强度。该相的生成使得合金强度升高;而且BCC相结合原有的HCP+FCC相,构成了复相组织,其中FCC相是软相,BCC相是硬相,使得整体的塑性变形得到协调,而且增加了裂纹扩展的路径长度,因此提高了高熵合金的塑性和韧性。可见优化的退火处理形成了一种复相组织,而复相组织则起到了强韧化的效果[14-15]。

3.结论

(1)CuCrFeMnTiAl合金在590℃退火后,除密排六方(HCP)和面心立方(FCC)相外,还有体心立方(BCC)结构固溶体生成;退火温度升至955℃时,体心立方(BCC)结构又消失。

(2)铸态和退火态CuCrFeMnTiAl高熵合金都呈现典型的枝晶组织,随着退火温度的不同,除枝晶形态的组织外,还有圆棒状和近球状组织;随退火温度增高,枝晶尺寸有所增加。

(3)退火使合金化学成分分布发生改变,在衬度较深的枝晶组织中Al、Cr和Mn元素的含量要高一些,在衬度较浅的组织中Ti、Fe元素的含量要高一些;在枝晶间Cu的含量很高,并且还含有一定量的Al、Mn元素。

(4)退火处理可以明显提高合金的强度和塑性,随着退火温度的升高,合金的断裂强度升高,在750℃退火后,合金的断裂强度可以达到最大值1474.55MPa,而后随着退火温度的升高强度又有所减小;合金断裂时对应的应变随退火温度的提高而升高,在955℃退火时最大断裂应变8.2%,而后随退火温度的降低,塑性又有所降低。