温度对Ni/Nb/Ni复合中间层连接YG20和42CrMo钢扩散层微观组织和抗拉强度的影响

林伟伟,孙浩斌,张敬利,颜练武,彭英彪

(1.湖南工业大学 先进包装材料研发技术国家地方联合工程研究中心,湖南 株洲 412007;2.蓬莱市超硬复合材料有限公司,山东 蓬莱 264000;3.赣州海盛硬质合金有限公司,江西 赣州 341000)

1 研究概述

硬质合金辊环具有高红硬性、高强度、高耐热疲性和高耐磨性等优良性能,用其作为轧辊的工作面,能极大地提高轧制高线和棒材的工作效率[1-2]。硬质合金辊环的外径最大值为520 mm,辊环的厚度通常为110 mm。在实际服役过程中,为了保持轧辊的刚性,辊环工作面的最大磨削厚度仅为某直径的10%~15%,还有超过一半的硬质合金未能使用。若利用钢替代部分硬质合金作为辊环的内衬,则可以有效避免钨资源的浪费,降低成本。目前连接硬质合金与钢的方法主要有钎焊[3-5]和固态扩散结合[6-8]。但是钎料在高温下容易发生相变和软化,难以适应轧辊的高温、大载荷冲击工作环境[9]。固态真空扩散焊接主要通过焊接面的原子相互扩散,利用扩散层的冶金物理化学反应,最终实现材料的冶金结合,并且具有连接温度较低、焊件受热面积较小等优点。但是WC-Co硬质合金与钢在热物性参数上存在显著的差异,尤其是热膨胀系数不匹配(室温下WC-Co为6.42×10-6/K,钢为 (12~14)×10-6/K)。如果对硬质合金/钢直接扩散焊接,焊缝处极易产生热裂纹,导致脱焊。此外,硬质合金和钢的扩散易产生脆性化合物,如M6C、Fe3C、FeW和Fe2W,导致接头性能急剧下降[7]。为减少残余应力和有害脆性相的形成,有必要引入一种中间层。在扩散连接中,通常使用金属箔片作为中间层,如Ni[10-11]、Nb[12]、Ti[13]、V[14]、Ti/Ni[15]以及Ti/Cu[16]等。

在现有的金属中,Nb(8.42×10-6/K)热膨胀系数介于WC-Co和钢之间,可以有效缓冲硬质合金/钢接头压力。Ni具有良好的金属延展性,可缓冲接头的残余应力,且Ni与钢中的Fe和硬质合金中的Co相互固溶,不会产生脆性金属间化合物。鉴于此,本研究拟采用Ni-Nb-Ni作为YG20/42CrMo钢固态真空扩散连接的复合扩散层,研究不同连接温度对扩散层微观组织结构的形成机理和和抗拉强度的影响。

2 实验

2.1 材料

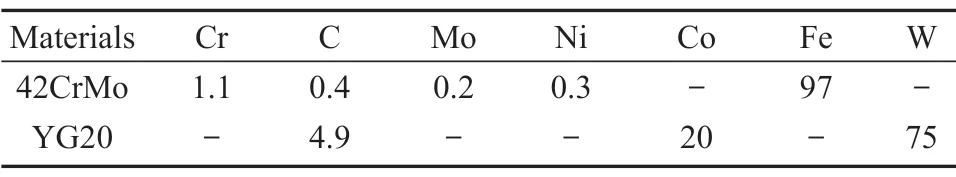

YG20硬质合金,株洲硬质合金集团有限公司生产;42CrMo钢,太原钢铁集团有限公司生产;Ni箔(厚0.05 mm)、Nb箔(厚0.1 mm),纯度均为99.95%,均由清河县冠泰金属材料有限公司生产。其中42CrMo和YG20的化学成分如表1所示。

表1 原材料化学成分Table 1 Chemical composition of raw materials %

2.2 方法

本文采用真空扩散工艺进行扩散连接。连接前对YG20和42CrMo的接合面依次用240~2 000目的砂纸和金刚石磨盘进行打磨抛光至表面光亮、无明显划痕。Ni箔和Nb箔用1 500目的砂纸进行打磨。将打磨后试样在丙酮中超声波清洗15 min,以去除表面的油污等杂质。扩散样品以YG20/Ni/Nb/Ni/42CrMo的顺序组装,如图1a所示。将组装好的试样放入真空管式炉中,在连接过程中真空度小于10-3Pa,以10 ℃/min升温速率升到1 150~1 200 ℃并保温1 h,随后炉子以5 ℃/min的速度冷却至500 ℃,并炉冷至室温。从连接试样上截取26 mm×10 mm×3 mm的拉伸试样,如图1b所示。

图1 试样制备流程和拉伸尺寸示意图Fig.1 Schematic diagram of sample preparation process and tensile size

拉伸实验在试验机Instron-3369上进行,应变速率为1 mm/min,以5个拉伸试样强度的算术平均值作为接头的平均强度。

使用场发射扫描电子显微镜(TESCAN,MIRA3 LMH)、能谱仪(EDS,X-Max20)和X射线衍射仪(XRD,D/MAX RAPID 11R)分析接头断裂前后的微观结构、化学成分和物相组成。

利用相图热力学计算Fe-Ni、Ni-Co二元相图和C-Ni-Nb三元等温截面,研究扩散层物相形成机理。

3 结果与分析

3.1 温度对扩散层微观结构的影响

图2为1 150,1 200 ℃下YG20和42CrMo的扩散层SEM-BSE照片。

图2 不同连接温度下的YG20和42CrMo的扩散层SEM-BSE图像Fig.2 SEM-BSE images of the diffusion layer of YG20 and 42CrMo at different connection temperatures

由图2可见,随着连接温度升高,Ni/Nb扩散层厚度从30 μm增加到42 μm。扩散层厚度的增加可用公式(1)[15]描述:

式中:l为扩散层厚度;k0为扩散系数;Q为反应层生长激活能;R为摩尔气体常数;T为扩散温度;t为连接时间。

由式(1)可知,扩散温度T越高,原子的扩散系数越大,扩散层的厚度越大。

图3a~3e为WC-Co/Ni/Nb/Ni/42CrMo在1 200 ℃下扩散连接后,扩散层区域的背散射电子照片以及能谱分析结果,其中图3b和3c为图3a虚线框区域的放大图像。由图3b和3c可以看出,YG20/Ni界面和Ni/42CrMo界面的连接良好,未发现裂纹。图3d和图3e为图3b和3c的界面光谱分析结果,由图3d和图3e中的元素曲线可知,各元素分布曲线非常平滑,未形成台阶,表明在YG20/Ni和Ni/42CrMo扩散层未形成新相。

图3 YG20/42CrMo 在1 200 ℃下扩散层的SEM-BSE图像和界面元素分布Fig.3 SEM-BSE images and interface element distribution of the diffusion layer of YG20 and 42CrMo at 1 200 ℃

图4为利用CSUTDCCI数据库[17]计算得到的Fe-Ni和Ni-Co二元相图。由图4所示Fe-Ni和Ni-Co相图可以得知,Ni、Fe在温度超过930 ℃时无限固溶。这说明在1 150~1 200 ℃下的扩散连接,Ni/42CrMo扩散层会形成(γFe, Ni)固溶体,YG20/Ni扩散层会形成(Ni, Co)固溶体。

图4 Fe-Ni和Ni-Co的二元相图Fig.4 Binary phase diagrams of Fe-Ni and Ni-Co

图5所示为利用扫描电镜和能谱仪测试得到的1 200℃下Ni/Nb/Ni扩散中间层的SEM-BSE图像和EDS扫描图,其中图5a为图5b中的虚线框区域的放大图像,从图5a中可观察到YG20/42CrMo接头均出现了明显的扩散层,图5c~5d为图5a~5b的EDS线扫描结果,从图5c~5d观察到接头处Nb、Ni和C的吸光度存在较大波动,分布曲线出现明显的台阶,说明出现了不同的中间化合物。

图5 1 200 ℃下YG20/42CrMo接头的SEM-BSE图像和EDS扫描图Fig.5 SEM-BSE images and EDS profile of YG20/42CrMo joint at 1 200 ℃

图6为扩散连接温度在1 200 ℃接头XRD微区分析结果,该结果表明,在Ni/Nb/Ni扩散中间层处,生成了不同的金属间化合物NbNi3、NbC、Nb2C和Nb7Ni6。

图6 扩散连接温度为1 200 ℃接头XRD分析结果Fig.6 XRD analysis results of joints with a diffusion bonding temperature of 1 200 ℃

图7a和7b分别为Nb-C和Nb-Ni的二元相图,表2为扩散连接温度为1 200 ℃的特征区域元素含量分析结果。可知图5b区域A含有Nb(n(Nb)=31.1%)、Ni(n(Ni)=50.5%)和C(n(C)=18.3%)。由 图7可知,区域A为NbNi3和NbC。区域B含有Nb(n(Nb)=63.5%)、Ni(n(Ni)=6.5%)和C(n(C)=30.0%)。结合图7b Ni-Nb二元相图可知,区域B为Nb2C。区域C含有Nb(n(Nb)=50.0%)、Ni(n(Ni)=46.5%)和C(n(C)=3.5%)。结合图7b Ni-Nb二元相图可知,区域C为Nb7Ni6。

图7 Nb-C和Nb-Ni的二元相图Fig.7 Binary phase diagrams Nb-C and Nb-Ni

表2 图5的A~C区域扩散层元素含量分析结果Table 2 Element content results of the diffusion regions marked in areas A~C shown in figure 5

为了进一步确定Ni/Nb/Ni扩散层的物相形成规律,利用CSUTDCCI数据库,计算得到C-Ni-Nb在1 200 ℃下的等温截面如图8所示。

由于碳原子半径较小,扩散速率较快,碳较快分布在整个扩散层中。简便起见,本文主要讨论Ni/Nb的相互扩散。图8中虚线箭头所示为Ni/Nb/Ni扩散层的大致扩散路径。在富Ni端,Ni和Nb相互扩散,首先生成了NbNi3,随后会析出NbC相。由于包含NbC相区较窄,NbNi3中只析出了少量NbC。NbC和NbNi3热膨胀系数差距较大[18],导致在抛光过程中NbC从NbNi3中剥落,形成了孔洞。随着扩散的进一步进行,会相继出现Nb2C、液相和Nb7Ni6。液相的出现加速了Nb2C和Nb7Ni6相的长大。

图8 计算的C-Ni-Nb体系1 200 ℃下等温截面图Fig.8 Calculated isothermal section of C-Ni-Nb system at 1 200 ℃

3.2 温度对抗拉强度与断口形貌的影响

拉伸试验表明,当连接温度为1 150, 1 200 ℃时,接头平均抗拉强度分别为40 MPa和24 MPa。

图9a和9b分别为1 150 ℃和1 200 ℃的连接温度下的拉伸断口形貌。

由图9可见,断口区域能观察到河流形貌,表明接头以脆性断裂模式失效。结合表3中1和2区域分析结果可知,接头均在Ni3Nb层失效。断裂在Ni3Nb层的原因可能是,随着连接温度升高,NbNi3中的NbC生成量增大,NbC与NbNi3之间较大的热膨胀系数差异,导致形成热裂纹,并成为拉伸断裂源。

图9 不同连接温度下扩散连接样品的拉伸断口形貌Fig.9 Tensile fracture morphology of diffusion samples at different bonding temperatures

表3 断口的元素含量Table 3 Fracture element content

4 结论

基于真空扩散连接方法,本文利用Ni/Nb/Ni复合中间层成功连接了YG20硬质合金和42CrMo钢,并对不同连接温度下YG20/42CrMo接头的微观组织结构和拉伸强度进行了研究,得出以下结论:

1)当连接温度从1 150 ℃升至1 200 ℃,Ni/Nb界面扩散厚度从30 μm增加至42 μm。在YG20/Ni和Ni/42CrMo钢扩散层形成了(Ni, Co)固溶体和(γFe,Ni)固溶体。

2)C从YG20与42CrMo钢基体两端向Ni/Nb/Ni连接层扩散,并迅速分布于整个中间连接层。Ni/Nb/Ni中间扩散层的物相形成规律如下:在富Ni端,Ni和Nb相互扩散,生成NbNi3,并且在NbNi3中析出NbC;随着扩散的进一步进行,相继生成了Nb2C相、液相和Nb7Ni6相。液相的出现加速了Nb2C相和Nb7Ni6相的长大。

3)当连接温度从1 150 ℃升高至1 200 ℃,接头抗拉强度从40 MPa降低到24 MPa,且均以脆性断裂模式在NbNi3层失效。断裂原因可能是随着连接温度升高, NbNi3中的NbC生成量增大,由于NbC与NbNi3之间较大的热膨胀系数差异,导致形成热裂纹并成为拉伸断裂源。