ABS树脂装置的废气治理研究

侯衍哲

(中石油吉林化工工程有限公司,吉林 吉林 132000)

工业废气是指化工企业或者化工园区在工业生产的过程中因燃烧燃料等排放到大气中的污染物,包括二氧化碳、含硫氮氧化物、一氧化碳、烟尘、工业粉尘等,一系列物质通过呼吸道以不同方式进入人体、积聚会对人体健康构成严重威胁。近年来,更多的研究集中在流向变换催化燃烧技术,其独特的技术优势有利于工业化应用成本的降低和效率的提高。目前国外大多将其应用于环境工程和石化行业。我国迫切需要开发具有实用价值的低能耗、适用于低温、低浓度的VOCs 废气处理工艺与设备。因此,许多学者和企业都致力于改进废气治理装置。在ABS 树脂生产装置废气治理领域,目前的理论研究和实践数量并不算多。谢景伟(2014)以某石化公司合成树脂厂的工业化要求设计安装了ABS 树脂装置废气治理设备,对催化氧化法进行了深入探究,经过考核标定最终确定了符合设计要求的工业化装置,给本文提供了一定的理论基础和实践思路。杜亮(2014)将研究重点放在了ABS 装置废气治理项目的整体评估上,在提出工艺技术的基础上对整体方案进行了评估并给出了风险规避措施。王海玥(2020)则针对合成树脂行业的环境影响评价进行了研究,从废气评价因子选取和废气来源入手,并提出了一系列的废气处理措施。

本文在研究国内工艺技术发展现状的基础上,根据研究厂区的实际情况提出了ABS 树脂装置废气治理方案,首先明确催化氧化技术适用于ABS 树脂生产装置废气治理,接着进行废气治理装置设计,最后将该装置应用于工业实践并针对运行过程中存在的不足提出了优化措施,以期为ABS 树脂装置的废气治理研究建言献策。

1 国内外工艺技术发展现状

1.1 ABS 树脂国内国际生产情况

ABS 树脂工艺的发展起源20世纪40、50年代,早在1947年,美国就已经实现了简单的工业化生产,但性能较差,在后续的发展过程中逐渐被淘汰。之后有公司开始利用乳液接枝法成功开发ABS 树脂,英、法、德、日等国纷纷引进该项生产技术并建设工厂,同时逐步开发新的更为完备的生产技术。到了90年代,世界范围内的ABS树脂生产量大幅度增加。从消费结构来看,欧美ABS 树脂主要用于汽车、电器、器具和建筑领域,日韩主要用于汽车行业,亚太地区大多数国家用于器具和玩具领域。我国早期ABS 树脂生产工艺发展进度缓慢,技术远不如发达国家,但是生产量总体上呈现上升趋势。

1.2 国外ABS 树脂装置废气治理情况

国外部分发达ABS 树脂装置废气处理工业化程度深,已经具备较为完善成熟的治理技术。就VOCs 废气治理技术而言,国外值得借鉴的成熟的治理工艺有:直燃式废气处理炉,废气去除效率高达99.5%;催化式废气处理炉,优点在于使用年限长;全热交换器,设备采用离子树脂为吸湿剂,成功缓解了传统材料导致的气味问题;搭配VOC浓缩装置的废气处理炉,适用于低浓度及较低温的排气。总体上,发达国家十分重视工业废气的治理,不管是在经济投入还是技术创新方面都有可圈可点之处。

1.3 国内ABS 树脂装置废气治理情况

图1 直燃式废气处理炉

在长期的废气治理过程中,许多实验室和企业已经逐渐摸索出完善的废气治理工艺,主要包括吸收、氧化、吸附、活检、等离子体等处理工艺。目前来说,最常用的两种废气治理方法为氧化物燃烧和吸附,此外还有生物等离子体VOCs气体控制技术。催化燃烧氧化法在实际的处理过程中对预热的温度要求不高,废气治理安全指数较高,与此同时该方式的治理成本也较低,在实践的应用中广受青睐。

2 ABS 树脂装置废气治理方案

2.1 废气检测及催化剂评价

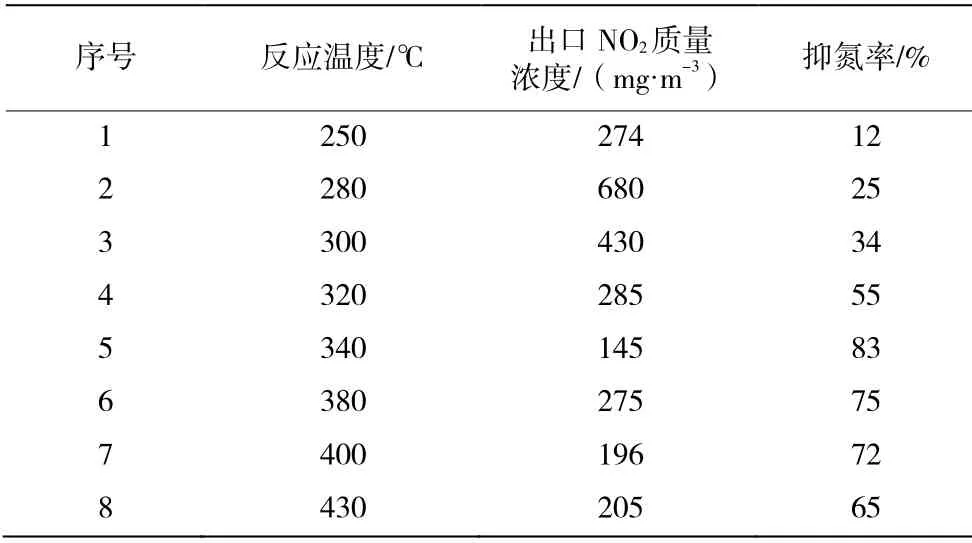

常用的ABS 装置废气治理方式为蓄热式燃烧法,本文为了探究催化氧化技术是否适用于ABS 树脂生产装置废气治理,进行了为期3 个月的中试实验。实验材料有AN、ST 标准气以及从生产装置排气管道中采集的ABS 管线低聚物。实验方法为针对排出的含有AN 和ST 的VOCs 废气采用催化氧化法利用相关的实验装置进行处理以期将AN、ST 转化为无害的H2O 和CO2。实验结束之后采用色相气谱法、盐酸萘乙二胺比色法进行检测分析,所用仪器包括针筒、光电分光光度计以及电子天平等。该实验采用的催化剂为整体型蜂窝催化剂,具有热稳定性良好、结合力强等优点。接着本文考察了在不同空速和不同温度下总烃去除效率,最终确定了催化剂的最佳操作条件为温度340 ℃、空速15 500 h-1。实验结果表明在该操作条件下苯乙烯的去除效率达到98.5%,丙烯腈的去除率达到98%,低聚物分解效率达到99.5%,抑氮率更是达到了80%。在该技术条件下处理之后的废气,AN、ST 处理情况均符合国家标准且稳定性良好。

表1 实验室催化剂抑氮实验情况

2.2 废气治理装置设计

本文所采用的ABS 树脂废气治理装置由预分离单元和主反应器组成,用于处理研究车间凝聚干燥单元和混炼造粒单元所产生的VOCs 废气,成为主要为AN 和ST。预分离单元用于分离进入反应器前废气中含有的味完全反应化学品、低分子聚合物、气体颗粒物等;反应器采用旋转翼型蓄热式催化氧化炉对废气进行预热并回收烟气,同时采用前文检测评价优良的催化剂对有机挥发物进行催化和氧化处理。具体来说,RCO 工艺流程较为复杂,需要进行二次催化反应。第一次是与净化气分离之后的污染气通过陶瓷蓄热体升温之后经过催化剂层对VOCs 进行氧化反应;第二次为燃烧之后的气体向下再次经过催化剂层进行催化氧化反应,整个过程装置会连续自动升温送气。此外,关于杂质的去除主要是通过丝网折流板除雾器和活性炭吸附除雾器,其中滤棉和陶瓷块需定期更换。最后也是最重要的,需要更具国家规范和要求对所设计的装置进行整体评价,涵盖的性能指标需包括去除效率、ROC装置可用率、催化剂寿命以及装置运行的安全情况。ROC 反应器的效率应当高于95%,装置系统可用率保证在98%及以上,催化剂寿命保证期需长达25 000 h,事故发生率为0。

图2 ROC 装置效果图

3 方案应用情况及优化

将设计的装置方案进行试运行并对工艺参数进行采样,每2 h 记录1 次,采样时间总共为72 h。从炉内燃烧效果来看,大量粘性残液进入反应炉前可过滤从而远离催化剂载体表面,使得废气能够得到充分、有效的燃烧,无固体沉积,杂质去除率达到了96%,符合95%及以上的预期目标。从ROC反应器温度控制情况来看,装置内部形成了较好的热循环,良好的蓄热材料使得燃烧器自熄灭后装置能够不借助外力就把废气燃烧,而燃烧的废气又进一步给蓄热材料补充能量,由此在工业化生产的过程中节约了不少能源,与此同时反应器的内部燃烧温度一直控制在345~420 ℃之间,符合预期。从VOCs 出口浓度来看,废气处理之后AN、ST 气体和NOx 含量较低,已经能够达到国家工业环保排放标准。从甲烷气流量来看,运行状态下甲烷气耗量远低于设计要求20 Nm3·h-1。从废气流量来看,实际流量在22 000~34 000 Nm3·h-1之间,高于设计值,但不影响实际处理效果。除此之外,装置内部炉膛温度和压力大致处于稳定状况,控制稳定,整体系统和机电设备也正常运作,能够满足工业化生产的各项指标,安全指数可靠。

尽管该废气处理装置工业化实验良好,能够满足基本要求,但是仍然存在一些有待改进的地方。一方面,目前来看集水槽设计还不够完善,过滤水和蒸汽管线偶有冻堵情况出现,接下来应当进一步改造优化集水槽进水管路的液封以保证正常排水以及再生用蒸汽的收集;另一方面,过滤器堵塞问题也较为严重,滤棉更换情况频繁,增加了经济成本,可以通过上调过滤器预设原差压来解决这一问题,同时简化操作,将一效过滤器改为夹芯结构,二效过滤器采用蒸汽清洗等。

4 结 论

总的来说,本文探究了催化氧化技术在ABS 树脂生产装置废气治理过程中的应用,同时改进了传统的工艺技术,设计了新的废气治理装置,该废气处理装置工业化实验良好,能够满足基本要求,同时,针对工业化过程中存在的新问题也提出了相应的优化措施,以期最终实现整体系统的正常运作,最大限度满足工业化生产的各项指标,不断提高生产安全指数,创造经济效益。