不同体系压裂返排液重复利用处理与应用

岳自恒,田昊,李宁军,岳占岐

(1.陕西海默油田服务有限公司,陕西 西安 710065;2.江苏中车机电有限公司,江苏 盐城 224199)

在压裂作业结束后,会有30%~60%的压裂液返排至地面形成压裂返排液,这些压裂返排液含有大量悬浮物、大颗粒机械杂质、残余的压裂液添加剂和地层水。长庆油田陇东地区一个井场出现胍胶、EM30、稠化水等多种压裂体系的返排液,导致压裂返排液成为一种高黏度、高污染的多相分散体系[1]。目前对压裂返排液的处理方式有回注、焚烧、回配和外排[2]。由于环保政策的日益严格和处理成本限制,压裂返排液处理后回配是对返排液资源化利用的最好选择[3-4]。影响压裂返排液回配的主要影响因素包括有机杂质、悬浮物、聚合物、矿化度离子以及残留添加剂[5]。周国娟[6]对油田压裂返排液采用浓硫酸氧化/Fenton-絮凝的处理后,达到油田回注水要求。何婷婷[7]研究表明残余交联剂和残余破交剂是影响返排液重复利用的关键因素,经有效处理后能实现压裂返排液的重复再利用。同霄[8]对压裂返排液水质进行分析后,确定了影响返排液重复利用因素以及相关的处理工艺。但为解决同一井场压裂用水紧缺,针对混合压裂液资源化回配利用问题,进行了室内可行性研究,根据现场情况采用药剂优化、工艺设备改进等措施,实现了EM30 和稠化水的压裂返排液处理后回配胍胶压裂液回配目标,为以后的返排液回配提供实践依据。

1 压裂返排液水质分析及回配可行性分析

长庆某油井现场,XX 井位于甘肃省,目的层为长7 下、长7 上、长32 层,长7 下层采用稠化水清洁压裂液体系,长7 上层采用EM30 压裂体系,长32 层采用胍胶压裂体系。甲方要求对XX 井长7上、下两层的压裂产生的稠化水和EM30 混合返排液进行处理,处理后清水用于重复配制胍胶压裂液。采用现场的压裂返排液经过预处理之后配置基液和交联试验发现,基液表观黏度20~40 mPa·s;交联剂后,快速搅拌,胶体出现脆、碎的现象,无法正常挑挂。观察液体底部有沉淀产生。因此,必须对其进行处理才能达到重复配液要求。

1.1 压裂返排液水质分析

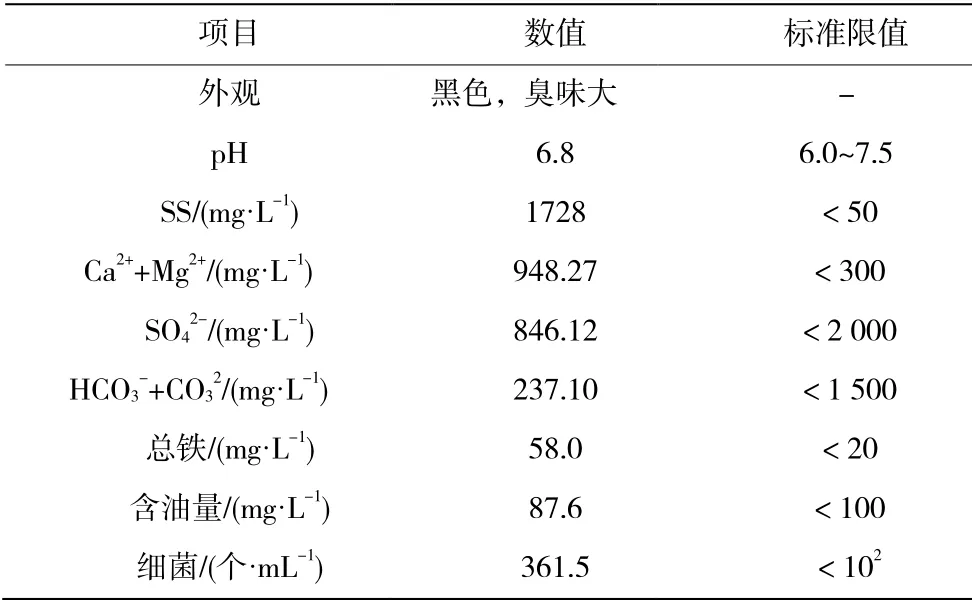

现场取原液罐中EM30 和稠化水的混合压裂返排液10 L,用于室内化验分析,分析方法和结果参照《胍胶压裂返排液重复配液水质标准》(Q/SYCQ 3559—2015,标准限值见表1。

表1 压裂返排液原液分析结果

从表1数据可以看出,除pH 在重复配液水质要求的范围内外,其他指标均超过重复配液水质要求,分析原因如下:水中的杂质、岩屑、垢、胶体以及细菌导致悬浮物含量高;由于水中的二价铁被氧化成三价铁,水由黄褐色变为黑色;聚丙烯酰胺的大分子水解和一些小分子醇类挥发引起COD 变化和氨氮浓度高,这种情况导致水体容易腐败,臭味大;水中残留的部分酰胺类物质和表面活性剂的存在,使得水中的胶体非常的稳定;大量地层水混入返排液中,导致水中矿化度离子含量很高,这样混合的压裂返排液水样十分复杂,给回配胍胶压裂液带来了很大的影响[9-11]。不同压裂液在配液时,关注的影响因素不一,这些影响因素也为后期不同体系压裂返排液之间重复配液创造了可能,也是后期关注的重要指标。

1.2 回配可行性分析

1.2.1 技术可行性研究

1)胍胶压裂返排液配置胍胶压裂液。胍胶压裂返排液中影响重复配液的因素包括有机杂质、残余胍胶、悬浮物、钙镁铁离子、残余交联剂(硼离子)、细菌等[12]。通过氧化降黏、化学软化除钙镁铁离子、絮凝沉降去除悬浮物和细菌后,残留的硼离子还是会影响返排液重复配液,需要膜过滤、树脂吸附的工艺将返排液中的硼离子从 60~80 mg·L-1降到10 mg·L-1以下,这样便导致处理工艺流程长、工艺复杂、操作难度大,对人员的技术水平要求较高[13]。

2)EM30 压裂返排液配置胍胶压裂液。EM30压裂液的主要特点就是环保低摩阻且可回收,在其返排液中主要含有聚丙烯酰胺聚合物、悬浮物等污染物,胍胶在含有聚合物的溶剂中,线团呈卷曲和紧缩,链段之间易于接近形成一些缔结点,线团密度增加,导致胍胶溶胀起黏慢[10-11]。这些污染物可以通过常规氧化、絮凝等工艺去除。由于EM30 体系返排液中不含硼离子,在回配胍胶压裂液时,无需复杂的工艺设备,大大简化了处理流程,水质稳定。

3)稠化水压裂返排液配置胍胶压裂液。由于稠化水压裂液主要采用长链脂肪酸季胺盐类阳离子配置,不需要加入交联剂便可携砂,无需加入大量的化学药剂[14-15]。现场对稠化水压裂返排液简单过滤后多次循化使用,最后的稠化水返排液的矿化度离子浓度很高,因此,对于稠化水返排液重复配置胍胶压裂液时,应重点关注矿化度离子和悬浮物。

综上所述,采用EM30 体系和稠化水返排液配置胍胶压裂液重点关注悬浮物、石油类、高分子聚合物、矿化度离子及细菌。相比采用胍胶压裂返排液,因为不需要去除硼离子,处理工艺简单易行,出水稳定,更易于回配胍胶压裂液,重点是工艺的合理组合,并筛选合理的药剂配方。

1.2.2 经济可行性研究

目前,压裂返排液的主要去处有回注、回配、焚烧、外排等方向,随着国家环保政策的日益严格,回配技术的优势日益凸显,将压裂返排液处理后重复配置压裂液有如下优点:降低开发成本、减少了环境影响风险、提高了资源化利用率、降低了处理成本。因此,将不同压裂体系的返排液重复配液技术在经济和技术上可行,也将会是解决压裂返排液循环利用最主要的途径之一。

2 现场工艺的优化及改进

2.1 现场处理工艺流程

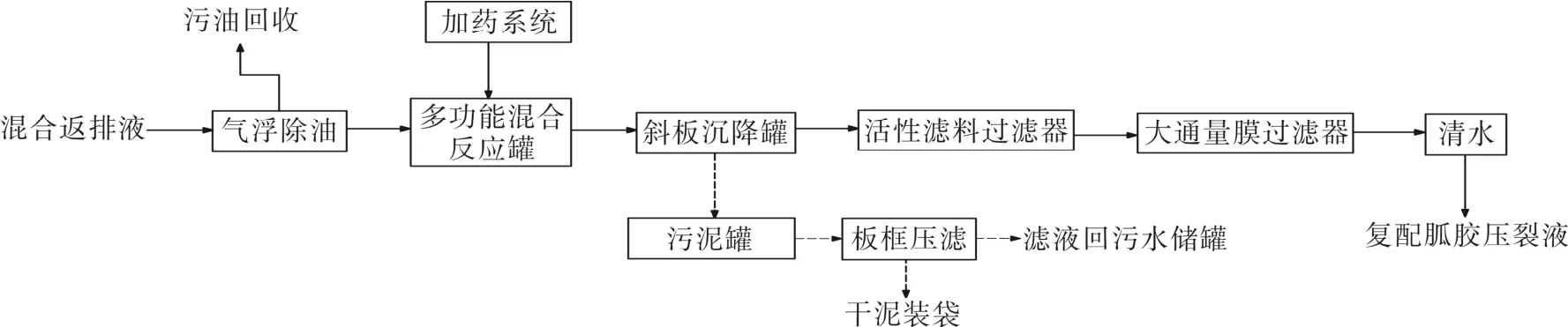

根据现场的水质特征和处理要求,采用先除油,减少对后端设备的污堵;然后去除离子和絮凝,降低钙镁铁离子和悬浮物;最后杀菌和抑菌,稳定水质的流程,具体工艺流程见图1。

图1 工艺流程

2.2 絮凝药剂体系优化

目前,返排液处理现场采用无机絮凝剂,主要有聚铝、聚铁以及聚硅酸铝铁,助凝剂主要有阴离子聚丙烯酰胺和阳离子聚丙烯酰胺。

现场采用传统絮凝破胶降黏方式,药剂消耗大,泥水分离难,设备堵塞严重。分析原因主要是因为现场返排液中含有大量的酰胺类物质,该物质与加入的无机絮凝剂直接反应,形成大量的胶体,不仅起不到破胶降黏、除悬浮物的作用,而且会使水质更加复杂,处理难度更大。

除絮凝法外,常规的破胶降黏方法还有化学氧化剂破胶(如次氯酸钠、电絮凝、强酸)、高级氧化法(芬顿、Fe/C 微电解)、生物法等,这些方法操作复杂,运行成本高,另外残余的氧化剂对后期的重复配液存在严重影响,因此,絮凝法是目前破胶降黏的重要方法之一[16~21]。

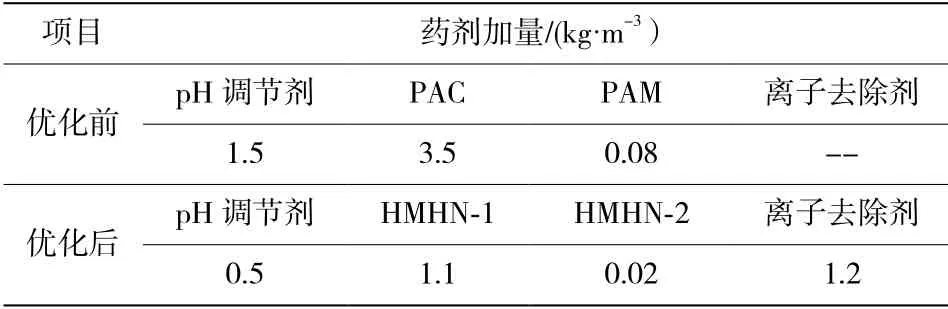

根据该种情况,现场采用自主研制的HMHN-1絮凝剂和HMHN-2 助凝剂,该絮凝剂适应的pH 范围广,溶解度高,残渣含量小,HMHN-1 絮凝剂能破坏返排液中残留的酰胺基团,使高分子支链断裂,无法自由延长伸展,黏度快速下降。然后再参与到后面絮凝作用中,去除水中的悬浮物、菌胶团以及油类,与以往的絮凝剂相比,药剂加量更少,反应速度快,絮凝更加紧实,污泥产量少,降低了加药量。不同因素对压裂液性能的影响见表2。

表2 不同因素对压裂液性能的影响

2.3 过滤系统的改进

现场采用石英砂过滤器+大通量膜的过滤方式,石英砂过滤器长期运行存在滤料板结、滤料腐败问题,导致过滤器通量下降;过滤器自重大,搬迁困难;设备反洗水量大,运行费用高。

根据上述情况,采用经过活化的铝硅酸盐材料作为滤料,该活性滤料经过3 阶段的活化反应后,改变了分子结构,使滤料增加了催化性质、增大了表面积以及生产表面电荷的特性。上述特性使滤料具备过滤精度高、抗污染、易反洗、不堵塞的特点,其密度比石英砂低15%,过滤前后指标对比如表3所示。

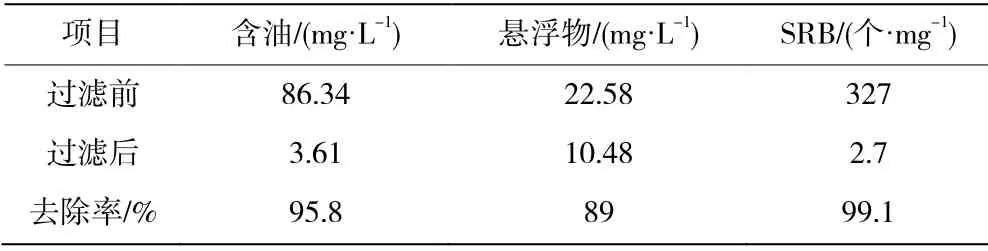

表3 过滤前后指标对比

由于活性滤料的电吸附和催化特性,因而具有更高的过滤精度,一级过滤效果可以达到两级的过滤效果,浮油和悬浮物被吸附于滤料表面,而不能进去滤层深处,这样不仅保证了高精度的过滤效果,而且拥有持续的高通量。

3 现场应用效果

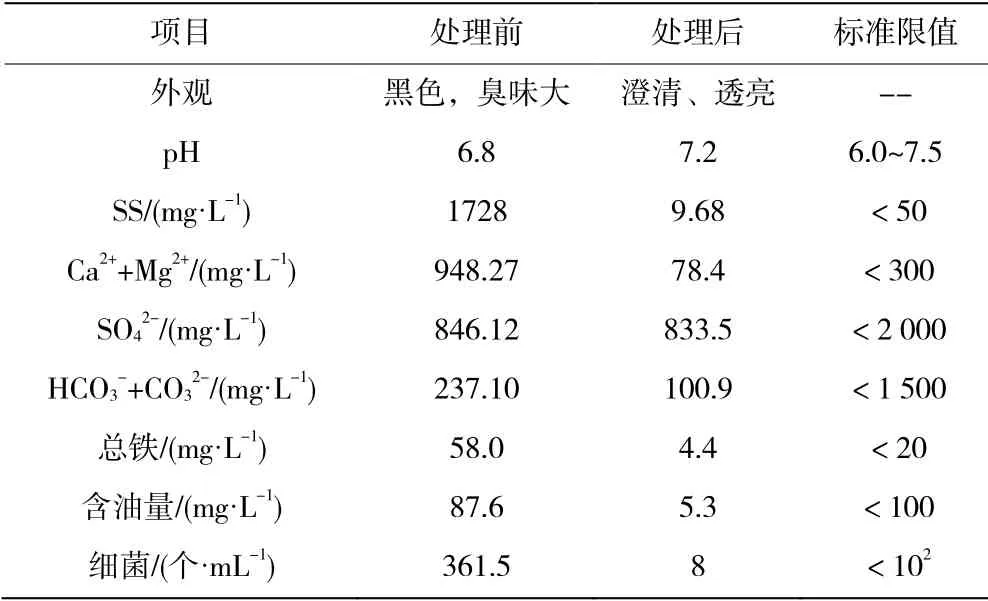

经过药剂优化和过滤系统的优化后,水质明显提升,处理前后水质对比如表4所示。

表4 处理前后水质分析

从水质分析报告可以看出,经现场设备处理后的水质完全满足胍胶压裂液回配水质要求。项目共处理稠化水和EM30 混合压裂返排液1 420 m3,处理后水质指标满足回用要求,全部用于复配长32层的胍胶压裂液,压裂过程中加入0.2%的交联剂JL-3,携砂效果稳定,最高砂比12%。

4 结 论

目前,将压裂返排液处理后用于重复配置压裂液大多停留于室内研究,将不同体系的压裂返排液处理后重复配液更是鲜有应用于现场,通过室内研究和现场应用得出以下结论:

1)采用优化后的絮凝沉降+过滤处理工艺,可以实现EM30 和稠化水混合压裂返排液重复配置胍胶压裂液的清水要求;

2)EM30 和稠化水混合压裂返排液重复排液的难点是酰胺类胶体、矿化度离子及细菌的去除。破胶降黏属于返排液处理的预处理关键阶段,采用HMHN-1 絮凝剂和HMHN-2 助凝剂可以达到了很好的破胶降黏处理效果。

3)采用EM30 和稠化水混合压裂返排液重复配置胍胶压裂液的成功案例,充分证明了该工艺在技术上和经济上可行,为以后的压裂返排液循环利用和零排放用开辟了新的途径,为现场的生产施工提供了一定的理论和实践依据。

4)后期将开发更多体系的压裂返排液重复配液室内研究和现场应用,最大限度地实现返排液的资源化利用。