海上智能测调注聚工具对聚合物性能影响实验分析

王良杰,黄宇轩,蒋畅,牛贵锋,魏来

(中海油能源发展股份有限公司工程技术分公司,天津 300457)

油田注聚是提高采收率常用的方式之一,聚合物从增压泵经地面设备管汇、油管和井下注聚工具最终注入到地层[1]。聚合物黏度是驱油效果的一项关键技术指标[2],实际上,聚合物从地面到进入地层,由于压降剪切的作用,最终注入地层的聚合物黏度与最初配制好的聚合物黏度值有一定程度的差别[3]。因此有必要了解油田上采用的注聚工艺技术以及配套的测调注聚工具,并通过实验分析井下注聚工具对聚合物黏度值的影响,为选择注聚工艺方式和注聚工具提供指导建议[4-5]。国内油田井下分层注聚主要有三种方式,分别采用不同的工具进行注聚,包括螺旋槽式分层注聚、同心双管分层注聚、智能测调分层注聚,这些工具对聚合物黏度均有不同效果的影响[6-7]。螺旋式分层注聚工艺在陆地油田应用较多,由于采用螺旋流道结构,对聚合物剪切作用较小,具有较好的保黏效果[8]。该工具单层最大注聚量不超过260 m3·d-1,而海上油田单层最大配注量可达800 m3·d-1,螺旋式分层注聚工具不适用于海上油田注聚井。同心双管分层注聚方式在渤海油田应用广泛,早期所有的分层注聚井均采用该方式,具有注聚排量大、注聚量调节简便的优势,同时油管环空形成的流道结构对聚合物的降黏影响较小[9-10]。智能测调分层注聚工艺是一种最新的分层注聚方式,具有注聚层数多、注聚量大的优势,也可满足海上油田注聚井注聚要求,由于智能测调注聚工作筒属于一种新型的注聚工具,需要研究该工具对聚合物降黏效果影响[11]。

1 智能测调注聚技术原理

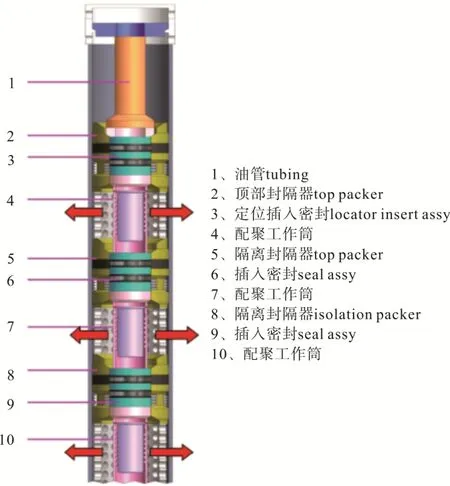

根据注聚井防砂与否,注聚井完井方式包括防砂完井和不防砂完井情况,海上油田注聚井选用防砂完井分层注聚管柱。管柱主要包括外防砂管柱和内分层注聚管柱,分层注聚管柱包括测调注聚工作筒和分层隔离密封工具,管柱示意图如图1所示。

图1 智能测调分层注聚管柱示意图

智能测调注聚工艺技术,满足海上油田大排量、多层段分层注入聚合物溶液的需求,解决油田笼统注聚开发过程中油层物性非均质性导致的层间矛盾,提高聚驱效果和聚合物驱采收率。采用砾石充填防砂完井管柱,根据分层注聚层段数的要求,连接对应数量的智能测调注聚工具。通过电缆下入仪器调节工作筒内的环形螺旋配合,控制注聚工具出液口的开度,达到改变不同层段配注量的目的,实现分层调配,聚合物黏度损失主要产生在智能测调工具内[12]。

2 聚合物降黏实验方案及数据记录

聚合物经过注聚测调工作筒会产生剪切而黏度值降低,本次实验主要验证聚合物溶液经过注聚测调工作筒后的保黏率。实验在不同流量、压力的情况下对工具前、后的聚合物溶液进行取样,对工具前、后聚合物溶液黏度的变化进行分析。通过实验数据对比分析聚合物在注聚测调工作筒前后的黏度损失情况[13-14]。

2.1 实验内容

实验内容主要研究测调注聚工作筒对流经通过的聚合物黏度影响,定量获得不同压降条件下黏度损失状况,以及测调注聚工作筒不同开度条件下的黏度损失值,进一步获得不同工况下的聚合物黏度损失值[15]。

2.2 实验流程介绍

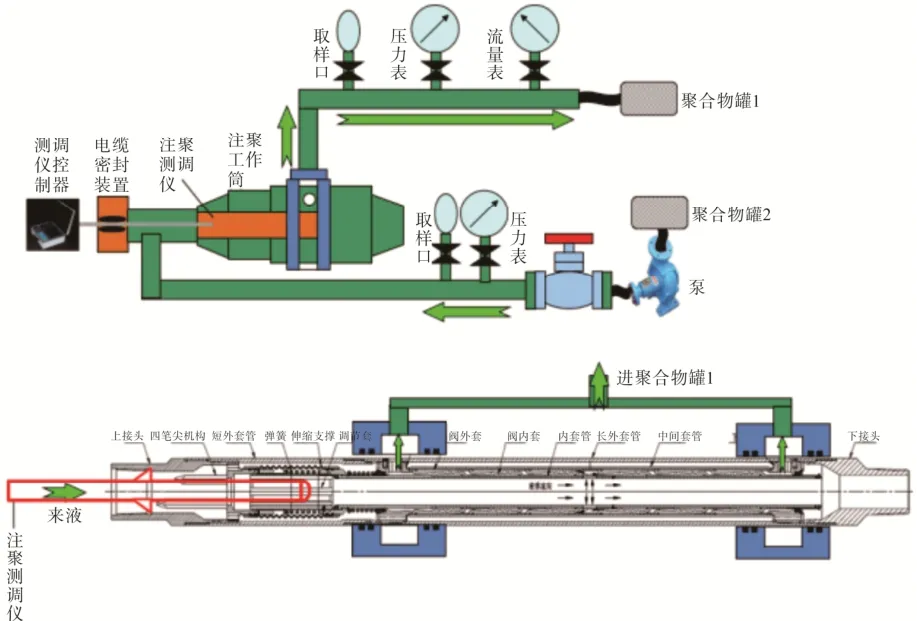

黏度损失实验分析流程如图2所示,上图是整体流程示意图,下图是聚合物通过测调注聚工作筒的流程示意图。

图2 智能测调注聚工作筒黏度损失实验流程示意图

聚合物原样储存在聚合物罐2 内,经泵加压后流经注聚工作筒,最终进入聚合物罐1 内,在注聚工作筒的前端和后端分别安装压力表和取样口。在流程注聚工作筒内安装测调仪器,可随时改变注聚工作筒的出液口开度,调节聚合物通过注聚工作筒的压降值,进一步分析压降值与聚合物黏度损失的关系[16-17]。

2.3 实验步骤

实验步骤包括实验准备、启泵循环和数据记录几个重要环节,并在启泵循环过程中,调节注聚测调工作筒开度,测试不同压降条件下的黏度损失数据,选用聚合物类型KY-6。

1)实验准备。首先给2 号熟化罐装满清水。使用清水试验,启动柱塞泵,进行注聚测调工作筒的测调功能试验。测定注聚工作筒水嘴从全开至全关的时间,并按照水嘴开度5 等分进行开关时间标定。

2)启动循环。启动注聚设备,配液/熟化系统,把1 号熟化罐的水由柱塞泵打到循环罐中,再由配液系统把循环罐中的水和聚合物混合后配成目标溶液进入2 号熟化罐熟化。配液20 m3完毕后开始熟化,熟化时间大约为30 min。试验采取倒灌方式开展,当2 号熟化罐聚合物溶液使用完后,将流程切换到1 号熟化罐继续试验。

3)取样并记录数据。工具前取样,从工具进液端取样口取样;工具后取样,经过井下分注工具后从取样口取样。

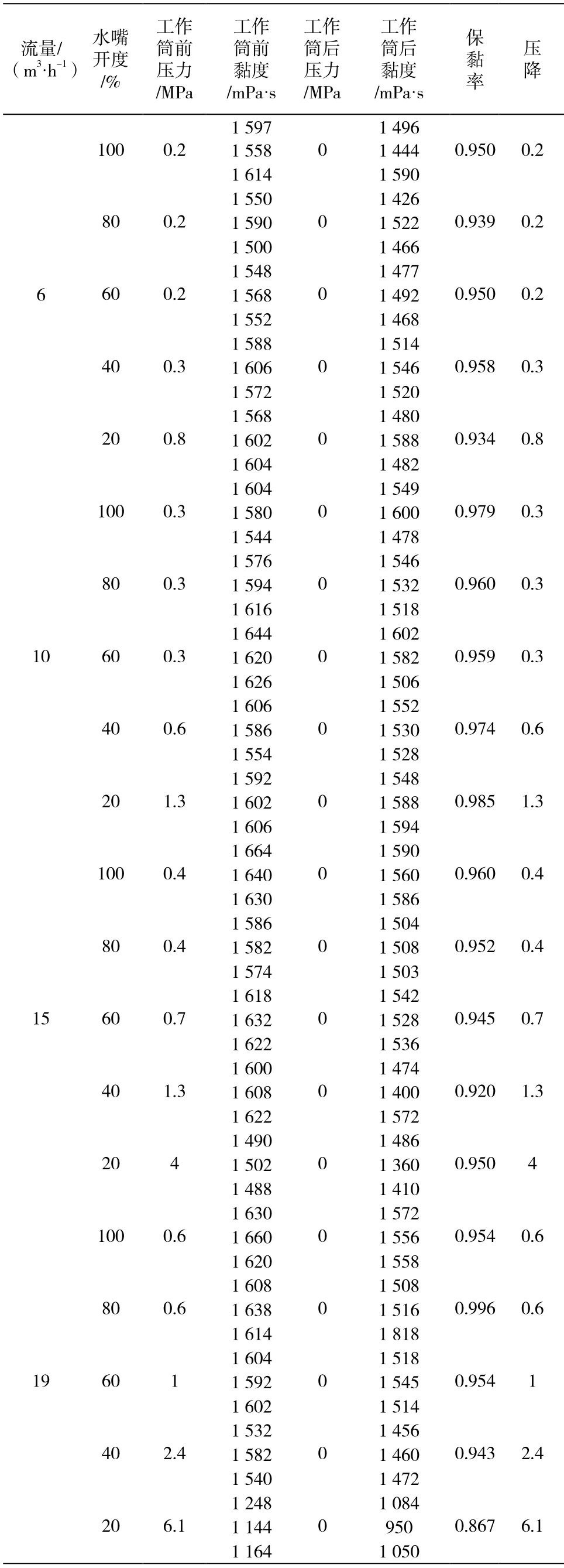

4)不同排量条件下黏度实验,分别在流量为6、10、15、19 m3·h-1条件下取样并记录数据。记录水嘴前后压力、黏度值。

①水嘴全开,起泵,排量稳定在6 m3·h-1,记录水嘴前后压力及流量并取样,水嘴前后各取样3 组;

②执行水嘴关闭指令,水嘴开度为80%,再次记录水嘴前后压力及流量并取样,水嘴前后各取样3 组;

③继续执行水嘴关闭指令,水嘴开度为60%,再次记录水嘴前后压力及流量并取样,水嘴前后各取样3 组;

④重复②和③操作方法,水嘴开度分别保持40%和20%,记录水嘴前后压力及流量,并水嘴前后各取样3 组,待水嘴即将关闭时,泵压若超过15 MPa,则立即停泵。

⑤采用①②③④步骤,分别完成排量在10、15、19 m3·h-的实验。所有实验数据见表1。

表1 不同注聚排量和水嘴开度条件下的出液口前后黏度测试数据

3 实验结果分析

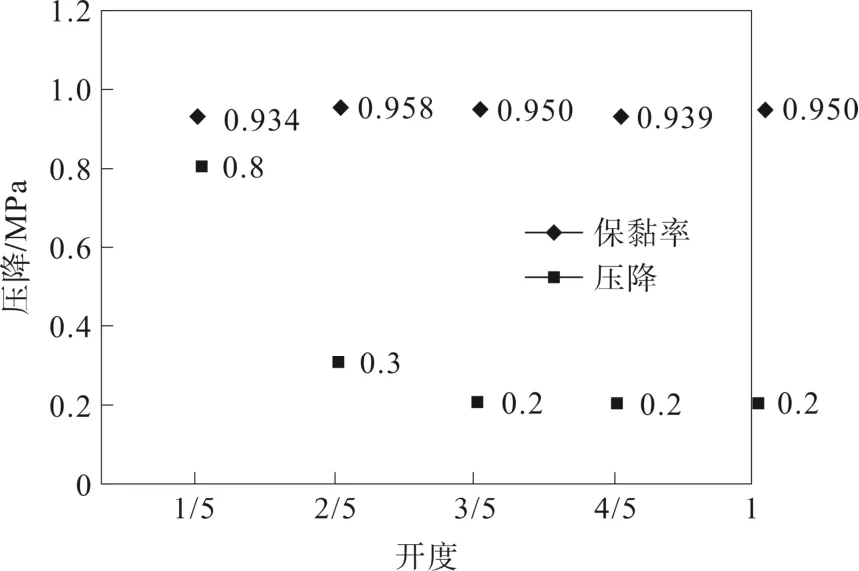

实验聚合物采用普通聚丙烯酰胺,目标液配制浓度2 000 mg·L-1,环境温度为29 ℃,溶解熟化时间45 min,测得聚合物母液黏度在1 654~1 670 mPa·s。分别对注聚测调工作筒水嘴不同开度在不同注入量的条件下试验,实验结果见图3[18-19]。

图3 注入量6 m3·h-1时不同开度下保黏率和压降值

注入量在6 m3·h-1时,测调工作筒水嘴开度从开度1/5 至全开,工作筒保黏率均在93%以上,其中开度为1/5 时,保黏率最低。

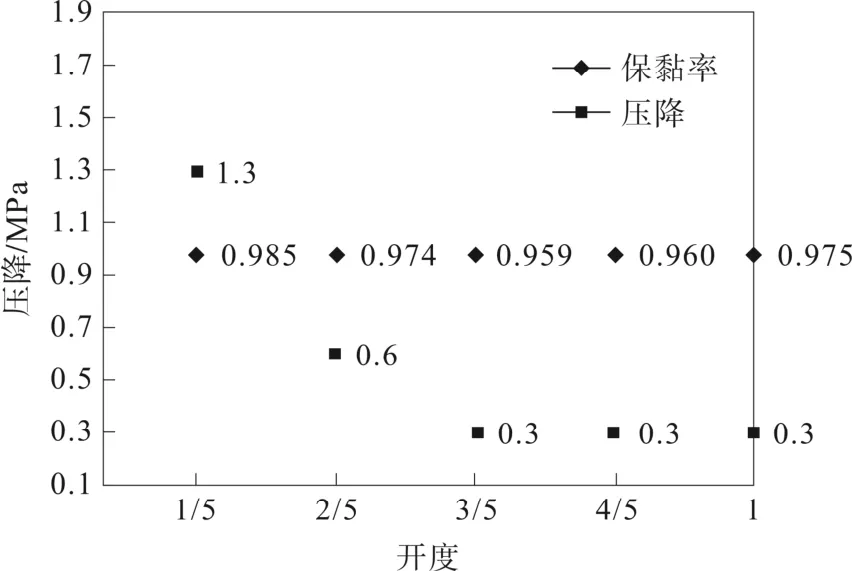

注入量在10 m3·h-1时,测调工作筒水嘴开度从开度1/5 至全开,工作筒保黏率均在95%以上。见图4。

图4 注入量10 m3·h-1时不同开度下保黏率和压降值

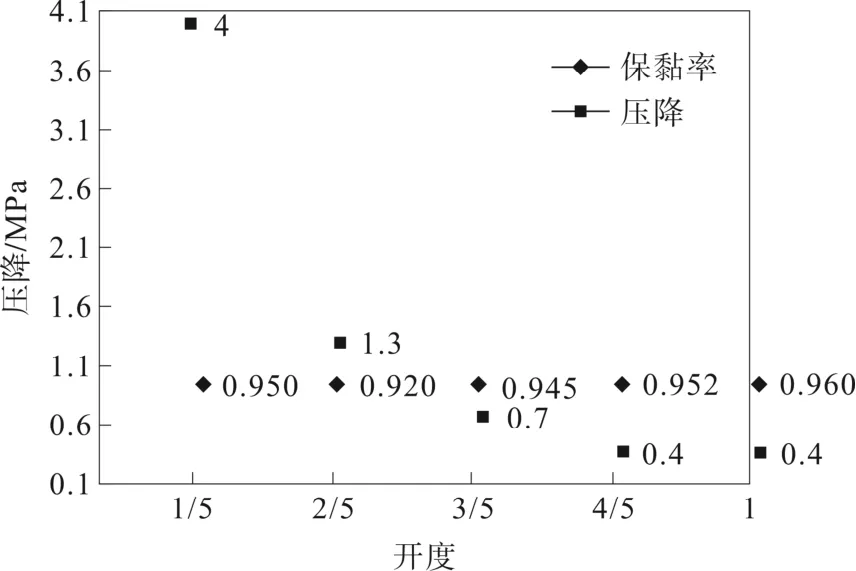

注入量在15 m3·h-1时,测调工作筒水嘴开度从开度1/5 至全开,工作筒保黏率均在92%以上,开度最小是保黏率最低,见图5。

图5 注入量15 m3·h-1时不同开度下保黏率和压降值

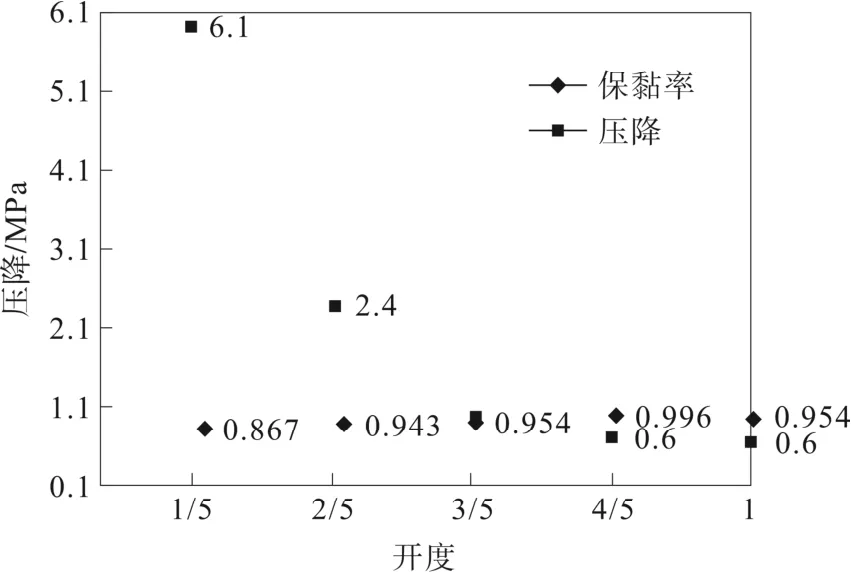

注入量在19 m3·h-1时,测调工作筒水嘴开度从开度1/5 至全开,工作筒保黏率均在86%以上,开度最小是保黏率最低。

图6 注入量19 m3·h-1时不同开度下保黏率和压降值

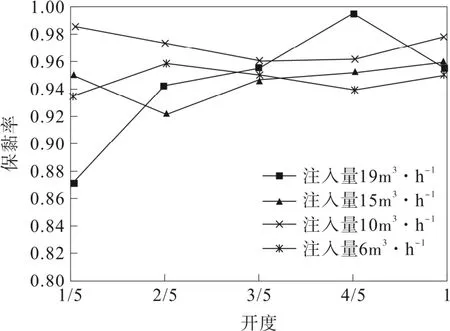

从图7可以看出,开度为1/5,注入量19 m3·h-1时,保黏率最低。

图7 注聚测调工作筒不同开度下排量对应的保黏率

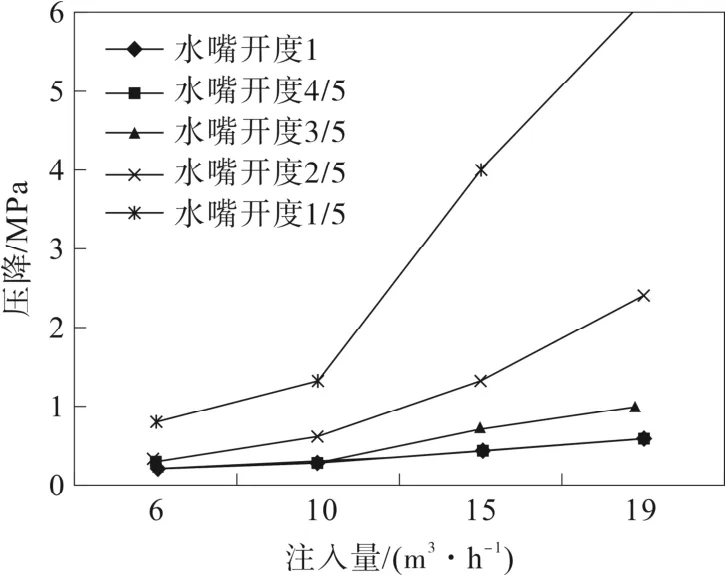

由图8可以看出,注入量19 m3·h-1,开度为1/5时,注聚测调工作筒降压效果较明显,压损在6 MPa左右,满足注聚测调工作筒多层使用的要求。

图8 注聚测调工作筒不同开度下排量-压降关系

4 结 论

1)注聚测调工作筒不同排量下不同水嘴开度均能满足工作筒保黏86%以上的要求[20]。

2)工作筒的降压效果明显,水嘴开度最小的情况下,500 m3·d-1时降压约6 MPa,满足现场使用的要求。

3)现场使用过程中,建立匹配井口注聚压力值和井下测调注聚工作筒开度,尽量减少聚合物流经工作筒的压降值[21-22]。