SSRF低温永磁波荡器液氮冷却系统设计与动态热负载测试

王淑华,李 明,吴腾马,王宏飞,刘以勇,张 伟,葛琪林,樊 勇,徐俊杰,姜伯承,冷用斌

(中国科学院上海高等研究院,上海 201210)

0 引言

低温环境下永磁体的内禀矫顽力可以提高约3~5倍。在低温环境下使用NdFeB或PrFeB永磁体,可以使低温永磁波荡器(CPMU)的磁场峰值提高30%~50%,可获得更高亮度的X-rays同步辐射光并提高波荡器的耐辐射性能[1]。PrFeB的工作温区在液氮温区附近甚至可以更低,必须用低温冷却系统为其提供工作环境。同真空下常温波荡器相比,CPMU具有更高的磁场和内禀矫顽力的优点,是新型波荡器的主要发展方向之一,也是国内外各机构研究及应用的热点之一[2-6]。

低温冷却系统是CPMU研制的关键技术。目前国内外CPMU多采用类似法国ESRF单色器过冷液氮冷却系统进行冷却[7-12]。英国Diamond光源公司为其研制的以镨铁硼为磁性材料的CPMU设计了一套热虹吸液氮冷却系统[13]。中国科学院北京高能物理研究所(IHEP)为其研制的以镨铁硼为磁性材料的CPMU设计了半开式过冷液氮冷却系统[11]。2016年,科技人员为上海同步辐射装置(SSRF)的CPMU研制了一套过冷液氮冷却系统,并进行了在线测试[12];2021年4月为SSRF安装了三台CPMU,运行良好。可靠的液氮冷却系统是CPMU在线运行的必要条件。在如何设计液氮冷却系统、保障CPMU长期可靠运行方面未见相关文献报道。本文给出CPMU液氮冷却系统的设计方案、流阻的计算方法。该系统已成功在线运行,其方案和方法可作为类似系统的设计参考;动态热负载是CPMU热负载估算的重要指标之一,目前未查到相关数据。对CPMU工作状态下的动态热负载进行了测量,测量结果对CPMU热负载设计具有重要的参考作用。

1 低温永磁波荡器布局和冷却需求

图1给出了SSRF储存环三台CPMU的安装位置和冷源液氮的供应位置,三台CPMU安装在储存环隧道内U02、U17、U16处,液氮供应管接口在U05处。要将液氮输送到CPMU,液氮管线只能沿着内环的隧道墙布置。从液氮供应位置到最远的U16处的CPMU,所需液氮管线总长约216 m。

图1 SSRF低温永磁波荡器布局图Fig.1 The layout of cryogenic permanent magnet undulators in SSRF

降温过程中,要求CPMU大梁上的最大温差小于30 K;运行过程中,要求冷却通道入口温度小于80 K,进出口温差小于3 K;在线运行时,CPMU必须始终处于低温状态,否则其真空度无法满足运行要求。可以说,液氮冷却系统是CPMU运行的必要条件。

2 液氮冷却系统设计

2.1 液氮冷却系统设计方案

根据CPMU布局和运行要求,给出了其液氮冷却系统的设计方案,如图2所示。三台CPMU分别配备三套液氮冷却系统,三套系统相互独立,互不影响。每套冷却系统可以为CPMU提供两种冷源,过冷液氮和饱和液氮。过冷液氮通过过冷机组获得,饱和液氮由相分离器提供,两种冷源通过阀箱切换。当过冷液氮循环机组发生故障时,系统会自动切换到饱和液氮冷源,可保障CPMU长期可靠、稳定运行。为减少液氮传输过程的热负载,在不影响CPMU工作性能的前提下,过冷机组、阀箱尽可能放置在CPMU附近。CPMU与室外液氮储罐最小距离约为207 m,最大距离约为362 m。液氮输送管沿途的支路又为其他设备供给液氮。长距离液氮输送会造成管线内高含气量,加剧两相流流动的不稳定性,很难保障CPMU液氮冷源持续稳定的供应。尤其是在使用备用系统饱和液氮作为冷源时,会使CPMU温度波动,影响运行。考虑到以上问题,在每台CPMU附近放置了一台相分离器。

图2 低温永磁波荡器液氮冷却系统的设计方案Fig.2 The cooling scheme of cryogenic permanent magnet undulators

图3为每套CPMU冷却系统的工作流程图,图中上大梁及磁体和下大梁及磁体之间的距离为磁间隙,电子束流从此间隙通过。CPMU正常运行过程中,过冷机组内的过冷液氮被输送到CPMU大梁的冷却通道内,吸收热负载升温后的过冷液氮回到过冷机组进行降温,然后再输送到CPMU大梁冷却通道内冷却CPMU,如此循环流动。过冷机组采用以饱和液氮(77.36 K/0.1 MPa)为冷源的蒸发式过冷液氮冷却循环方案。该方案为半开式循环,运行过程中不断消耗液氮,所消耗的液氮通过相分离器补充到过冷机组的杜瓦内。

图3 过冷液氮循环冷却系统工作流程图Fig.3 Flow chart of subcooled liquid nitrogen circulating cooling system

过冷机组是低温永磁波荡器液氮冷却系统的核心设备,主要包括液氮杜瓦、盘管换热器、液氮泵、稳压组件、低温阀门和测控元件等。液氮杜瓦内为常压液氮冷源,盘管换热器浸泡在杜瓦液氮内,对过冷液氮再降温;液氮泵也浸泡在杜瓦液氮内,可以使过冷液氮从过冷机组到CPMU之间循环;稳压组件是一个约15 L的控压容器,容器内有一组300 W的加热器和一个压力传感器P1。通过把容器部分浸泡在杜瓦液氮内,实现对容器的冷却。用容器内的电加热器控制压力,保证冷却CPMU的循环液氮压力大于0.2 MPa,实现液氮的过冷。对于过冷机组的工作原理和详细设计计算见文献[13-14]。

2.2 热负载统计

整个系统的热负载是液氮冷却系统设计的基础,主要包括六个部分,如液氮管线、相分离器、过冷机组、阀箱和CPMU,及支路设备的漏热。各部分的热负载如表1所列,总热负载为6 393.7 W。考虑到运行过程中,一年只维护一次,液氮管线、相分离器、机组和阀箱的真空会变差,整体漏热会增大,因此将各设备的热负载增加1.5倍的裕量;使用备用液氮系统时,为保证流体从波荡器流出时的含液量不低于50%,将CPMU的热负载增加2倍的裕量,总热负载为17 384.25 W。

表1 热负载统计Tab.1 Thermal loads

2.3 液氮储罐至相分离器的传输系统流阻计算

流动阻力的计算是管径选取的基础,是保障液氮流量的供应满足使用需求的前提。从储罐到相分离器,传输系统的流动阻力包括沿程阻力损失和局部阻力损失。

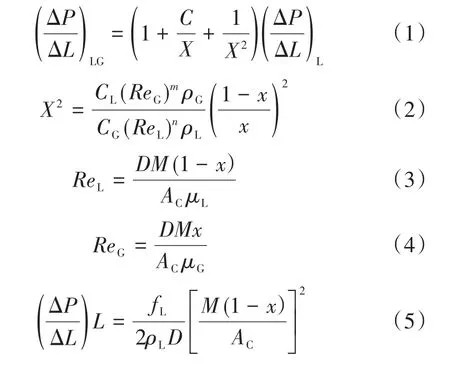

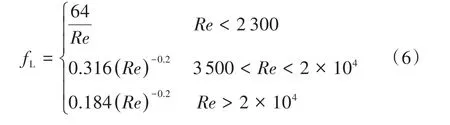

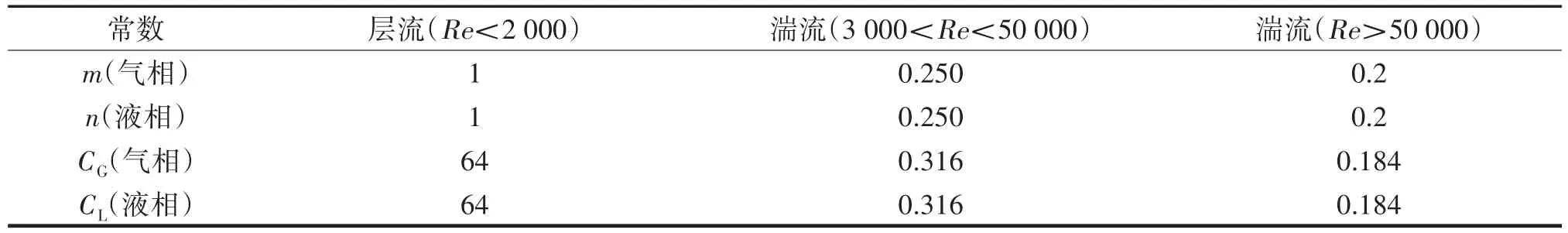

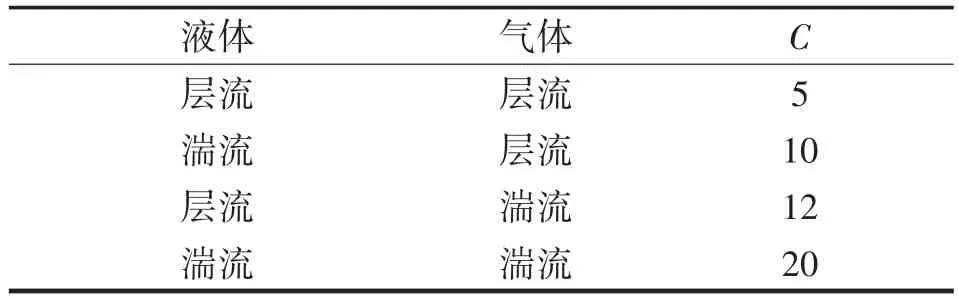

储罐供应的是0.4 MPa饱和液氮,随着液氮的 流动,液氮气化,两相流的流阻大于单相流。采用文献[15]的Lockhart-Martinelli(L-M)关联式计算两相氮的沿程流阻:

表2 m、n、CG和CL的取值Tab.2 L-M Correlation Constants

表3 常数C的取值Tab.3 Constant C

沿着管线,氮蒸气质量分数逐渐增大,在沿程流阻计算过程中,取每个支路引出位置的主管路蒸气质量分数来计算从上游到支路位置整个管段的流阻。

对于两相氮的局部流阻计算,采用文献[16]的公式:

式中:ΔP2为局部流阻,Pa;ξ为局部阻力系数;uL为液相流速,m/s;ρL为液相密度,kg/m3。

表4给出了液氮传输管线的直径、弯头、三通等的数量,主管路内径为25 mm,主管路到相分离器支路的内径为14 mm。

表4 流阻计算用相关参数Tab.4 Relevant parameters for Pressure drop calculation

根据表1列出的热负载,按照式(1)至式(7)计算从液氮储罐到相分离器的流阻,计算结果如图4所示。来自LN2储罐的液氮经主管路输送到三通①,此处的压力p1为347.67 kPa,氮蒸气质量分数x1为0.043;从三通①到相分离器端的流量M12为0.065 kg/s,到其他设备的流量M11为0.035 kg/s;到相分离器1前端三通②处的压力p2为336.84 kPa,氮蒸气质量分数x2为0.068;从三通②到三通③的流量M22为0.048 kg/s,到相分离器1的流量M21为0.017 kg/s,进入相分离器1的压力pps1为336.82 kPa;从三通③到相分离器2的流量M31为0.019 kg/s,进入相分离器2的压力pps2为322.12 kPa,到相分离器3的流量M32为0.029 kg/s,进入相分离器3的压力pps3为319.95 kPa。根据以上结果可知,最终输送到相分离器的流体压力均大于工作压力200 kPa,满足使用需求。

图4 流阻计算结果Fig.4 Pressure drop calculation result

2.4 相分离器至低温永磁波荡器的传输系统流阻计算

当过冷液氮机组发生故障,采用备用液氮系统冷却低温永磁波荡器时,来自相分离器的200 kPa的液氮流经阀箱分两路进入低温永磁波荡器。假设进入低温永磁波荡器的两路流体的流量相等,从波荡器出来的两相氮汇合成一路回到阀箱,然后通过液氮管线分三路进入空气换热器。假设三路流量相等,并且均为气体,从空气换热器出口合成一股气体后排空。

表5给出了备用液氮系统液氮传输管线的直径,弯头、三通等的尺寸和数量,以计算该系统的流阻。

表5 备用系统流阻计算用参数Tab.5 Relevant parameters for pressure drop calculation of backup cooling system

表5中,主管路内径为14 mm,排气管内径为43.5 mm,空气换热器每路的管内径为24 mm。以第二台低温永磁波荡器为例,根据图5的流量值M0=0.019 kg/s进行计算,计算方法同2.3节,计算结果如图5所示。空气换热器排出的氮气压力约为137 kPa,大于101.325 kPa(1个大气压),满足使用要求。

图5 备用系统流阻计算结果Fig.5 Pressure drop calculation results for backup cooling system

3 动态热负载

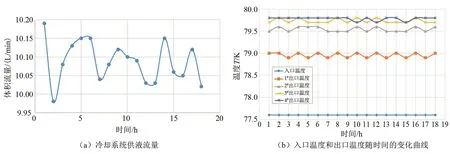

图6为周期长度(2块永磁体加2块软铁的长度)20 mm、磁长度1.5 m的CPMU冷却流量和温度图;以0.5 h为一个数据点,采用孔板流量计测量流量,图6(a)为稳定工况下连续9 h内的流量数据。受液氮泵的稳定性、控压容器压力稳定性的影响,流量不是固定值,其最大波动幅度为0.14 L/min,取数据的平均值计算热负载。由图6(b)可看出,各工况下CPMU的入口温度不变,为77.6 K;1#出口温度为用表6序号1工况冷却CPMU后的液氮出口温度;以此类推,4#出口温度为用表6序号4工况冷却CPMU后的液氮出口温度;随着束流的增加和磁间隙的减小,出口温度增大。根据公式热负载Q=ML(H1-H2),获得CPMU动态热负载(密度取进出口状态点的平均值),如表6所列(CPMU的工作状态为束流200 mA,磁间隙6~8 mm)。

图6 不同工况下CPMU的供液流量与入口温度和出口温度随时间的变化曲线Fig.6 Change curve of flow rate and temperature with time

动态热负载起因于电磁辐射与磁体、固定件等的相互作用。由表6可看出,磁间隙30 mm、电子束流200 mA工况下动态热负载为162.47 W;随着磁间隙减小,动态热负载增大。磁间隙从30~8 mm,动态热负载增加了50.85 W;磁间隙从8~6 mm,动态热负载增加了14.75 W。

表6 动态热负载计算Tab.6 Dynamic thermal load

4 结论

本文设计了CPMU液氮冷却系统,通过CPMU的成功在线运行,验证了液氮冷却系统设计方案的合理性和流阻计算方法的正确性。对周期长度20 mm、磁长度1.5 m的CPMU动态热负载进行了测量计算,获得了电子束流为200 mA,磁间隙分别为30 mm、8 mm、6 mm下的动态热负载分别为162.48 W、213.31 W、228.06 W。该测试结果对CPMU热负载的估算具有重要的参考价值。