“新奥法”施工技术在那文隧洞工程的应用

陈敏柏

一、工程概况

那文隧洞长5207.14m,施工支洞长833.90m,采用城门洞型,成洞断面尺寸3m×3m。洞身大部分为Ⅲ、Ⅳ~Ⅴ类围岩,围岩自稳能力差、变形破坏严重,根据地质情况隧洞施工运用“新奥法”技术,采取了全断面掘进开挖、超前锚杆打入、安装钢拱架、喷锚支护和混凝土模筑衬砌的方法。

二、施工布置

那文隧洞工程洞线长,生产及辅助设施中交通运输、生活按功能需要分散布置,现场按照主洞、2个支洞的施工工作面的位置不同分为3 个区域,以“大型集中、小型分散”的方式作为布置原则,将钢筋加工车间、混凝土拌和系统等施工生产设施集中布置在主洞及支洞附近可利用的平台区域,辅助设施以有利于施工需要的统筹布置。

(一)混凝土生产系统

混凝土拌和系统分别由主洞、2 个支洞外出口平台上,拌合混凝土由2.0m3混凝土罐车运至仓面。

(二)辅助施工工程

系统电采用大广坝库区10kV 线路分别在进口、1#支洞,2#支洞处接下火线,现场备用电源以4 台150kW 柴油发电机配备,主要用电还是电站变压器系统用电。洞内使用低压防水、防爆灯泡照明的36V 安全电压,混凝土拌合站采用2kW 管型氙灯照明、光控高压汞灯布置在停车场及道路周边。

1.排水

高扬程60m3/h 的离心水泵随时排除隧洞(支洞)洞口集水坑的水,用2.2kW 潜水泵多级向洞口翻水,保证工作面正常施工。

2.供风及排烟

支洞可以排出绝大部分主洞烟尘,较长隧洞通风排烟是洞内安全施工的关键。隧洞的通风排烟:向上下游洞方向1750m、1#支洞和2#支洞的中间主洞1700m,均按压入式轴流变速通风机布置(功率2×22kW);功率10kW 吸出式轴流变速风机布置再主支洞叉口部位改善通风效果,吸出式风筒采用Ф800mm 胶质软风筒布置在隧洞一侧,离地1.0m左右。有力的通风防尘措施,保证了作业现场空气清新和洞内施工人员安全。通风防尘、照明及管线系统布置见图1。

图1 隧洞管线系统布置图

三、施工方法

(一)方法选择

本工程隧洞结构断面尺寸较小(不超过9m2),按全断面开挖钻爆法并一次性爆破成型且成型洞壁光滑,能减少超欠挖的光面爆破。 开挖进尺控制1.5m 然后喷锚支护的循环方式,再进行混凝土衬砌和灌浆处理,即“新奥法”施工技术。

(二)隧洞施工

那文隧洞工程主要施工内容为渠道土石方开挖、隧洞开挖、喷锚支护、隧洞衬砌,取水塔建筑物安排与隧洞进口衬砌进行穿插施工。主洞开挖前做好出渣斜坡道硬化及洞脸的挂网喷混凝土,保证施工期机械行走安全。“新奥法”施工主要循环步骤为:钻孔、爆破、通风排烟、出渣、超前锚杆及钢拱架、挂钢筋网、喷混凝土。

1.开挖及出渣

采用光面爆破的全断面开挖的隧洞,施工前做好全断面爆破设计图,在施工过程中,根据地质条件、施工进展变化,适时修改爆破参数。

施工顺序为:测量放样→找准中线腰线标出孔位→钻正顶孔→预量钻杆长度做好标记,保证孔深符合设计深度→(钻孔)装药联线→起爆→通风排烟→安全处理→出渣(→喷锚支护)。

(1)钻孔:开挖施工前进行准确测量定位,画出开挖轮廓线,再进行炮孔布置。自上而下钻孔,孔位正确平直,掏槽孔与辅助孔区别在于掏槽孔孔位略深,而保证孔底同一平面上是辅助孔的基本要求,采用YT28 凿岩机准确钻孔,钻头为“-”字形,成孔Ф42mm 深2.0m。周边孔孔距40~50cm,采用高压气清理吹孔后并做好标记,装药前临时封孔防止堵塞。按公式K=E/W(K-光爆孔密集系数,W-光爆层厚,E-光爆孔孔距)计算,本工程K 为0.6~1.0。

(2)爆破:Ф32mm 药卷装在孔底,孔底安放雷管一端的反向装药且不堵塞炮眼,药卷炮力集中穴指孔方向。微差爆破,非电起爆毫秒雷管网络由塑料导爆管连接,全部导爆管绑在一起与一处火雷管连上,火雷管点燃起爆毫秒雷管后依次起爆掏槽孔、崩落孔、光爆孔,不耦合系数约1.3。

(3)排烟出渣:放炮后向洞内通风30min 并观测,洞口废气符合情况下,工作面及顶部危石由专职撬石工排除后并再次对爆破后的掌子面进行安全检查和清理才能进行出渣。

2.锚喷支护

顺序为:定位测量→超前锚杆打入→钢拱架设置→径向锚杆→挂网喷混凝土。

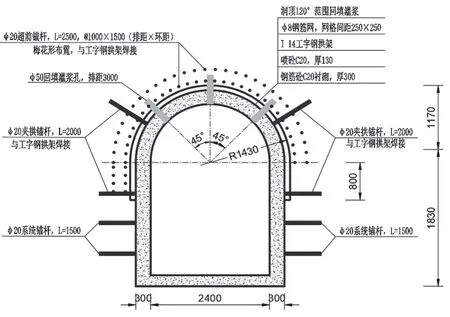

(1)钢拱架及超前锚杆:Ⅳ~Ⅴ类围岩洞段,其中直墙高1.83m,顶拱半径1.43m,顶拱园心角120°,围岩破碎带采用Ⅰ14 的工字钢作为钢拱架支护,排距0.75m;超前锚杆采用Ф20mm 钢筋,其径向锚杆与夹拱架的工字钢拱架焊接,L=2.5m,@1000mm×1500mm(排距×环距);L=2.0m,直墙段4 根长为1.5m 得Ф12mm 系统锚杆(纵向排距1.0m),挂Ф8mm@250mm×250mm 双层钢筋网,结构如图2。钢拱架在洞外按设计加工成节,在初喷混凝土之后焊接于定位锚杆,支护时螺栓连接成整体。钢架间设纵向连接筋(钢拉杆),钢架间以喷射混凝土找平。钢架拱脚垂直隧洞中线且安放牢固,钢架和围岩间隙喷填混凝土,大间隙垫块矫正。

图2 隧洞结构图

(2)钢筋网及锚筋:按施工详图及有关规范进行钢筋安装:间距、位置及保护层(钢筋离岩面一般保持5cm 左右)符合要求。锚杆孔采用YT-28 凿岩机钻孔,按设计的钻爆布孔位置开孔,其偏差的孔位小于100mm,锚杆孔深及方向正确,其孔轴方向重直于开挖面,与滑动面的交角大于45°的局部加固锚杆的孔轴倾向相反滑动面。全粘结式药卷锚杆的孔径比锚筋径大且孔深达到规定要求,孔深偏差小于50mm。锚固剂按使用说明在水里没泡后塞入锚杆孔,然后将锚杆装入孔内7h 后的拉拔力大于30kN。

(3)喷混凝土:施工采用干喷法,具体设备及材料要求为产能3~5m3/h 的转盘式喷浆机,细度模数2.7 的砂子,骨料最大粒径为20mm 骨料,速凝剂掺量是水泥的4%,初凝时间为3min。拌好混凝土后,速凝剂人工掺入并拌匀,用锹撒料入喷射机进料口,用水量以现场不产生粉尘为准,喷混凝土时气压及水压分别为4~5kg/cm2、2~3kg/cm2为宜。与喷面夹角80°且距离约1.0m 的喷嘴以呈螺旋状喷浆,喷浆厚度依据钢拱架、钢筋网和锚杆参照一直喷至设计断面,喷混凝土按30%左右控制回弹率,隧洞基本处于地下水位线以下因此不需要养护。

(三)混凝土衬砌

施工顺序为:凿除欠挖→清洗岩面→钢筋制安→安装止水条→人工支模就位、复测固定→浇筑混凝土→拆模→养护。

(1)钢筋工程:钢筋严格按照设计图纸进行选择制作。钢筋连接采用绑扎接头。钢筋混凝土垫块起到保证保护层厚度,埋设铁丝的垫块和钢筋扎紧设置在钢筋与模板间,混凝土垫块分散、错开布置,且混凝土垫块强度至少与洞身混凝土一样,同时钢筋支撑设立在两排钢筋间,确保钢筋位置准确不因浇筑而变形。

(2)模板工程:采用钢模板施工,钢模尺寸、位置等安装质量经检查均达到要求后,方可进行下道工序。

(3)混凝土工程:钢筋制安工序经监理工程师验基底合格后,人工组模并再次核检查无误后,才能进行混凝土浇筑。由洞外拌合站集中拌合混凝土,2.0m3混凝土罐车运输并采用混凝土输送泵入仓,用插入式振动器或平板振动器振捣,混凝土入仓浇筑速度应缓慢,不宜过快保持隧洞两边仓料同时上升。下一段混凝土模板施工在本次浇筑7d 拆模后进行,隧洞混凝土因在地下水位线以下,自身湿润不需养护。

(四)灌浆处理

施工顺序为:测量定位→造孔灌浆→回填灌浆→变形观测→检查注浆→封孔抹平验收。

(1)测量定位:孔位按灌浆图纸要求确定,孔位与设计偏差小于10cm。

(2)造孔灌浆:已预埋在钢筋衬砌混凝土部位的钢管灌浆孔管口,灌浆材料选用优质水泥及外加剂,冲洗好脉动裂缝及孔壁。配套使用JJS-2B 搅拌桶、2SNS 砂浆泵、GJY-IV 型灌浆自动记录仪,衬砌混凝土达到设计强度后,按小于50m 作为一个区段回填灌浆,在严密封堵区端后,次序从较低的一端开始推进较高一端。

(3)变形观测:用回填灌浆来填塞衬砌与岩石的空隙,隧洞周围的岩石以此来固结(固结灌浆)。当拱顶通气管开始漏浆标志灌浆已填满,衬砌混凝土的变形随灌浆跟进监视记录。

(4)检查孔及封孔抹平:按灌浆孔总数的5%检查孔布置在串浆孔集中、脱空较大及灌浆异常部位,检查孔必须在灌浆结束7d 以后进行。采用钻孔注浆法检查回填灌浆的质量,水灰比2∶1 的浆液在规定压力下向孔内注入,初始注入量10L 的时间超过10min 为合格,注浆完成后水泥砂浆密实封孔抹平。

四、结语

大广坝水利水电二期(灌区)陀兴系统那文隧洞工程施工技术方法运用得当,施工中无安全和质量事故,通过监测洞室稳定,保证质量按期完成投入运行,对当地社会可持续发展起到积极促进作用■