基于CAX的电脑机箱盖板注射模设计*

方迪成,邓集华,蒋 燕

(1.汕头职业技术学院,广东汕头 515078;2.广州市交通运输职业学校,广东广州 510405)

1 塑件结构与材料分析

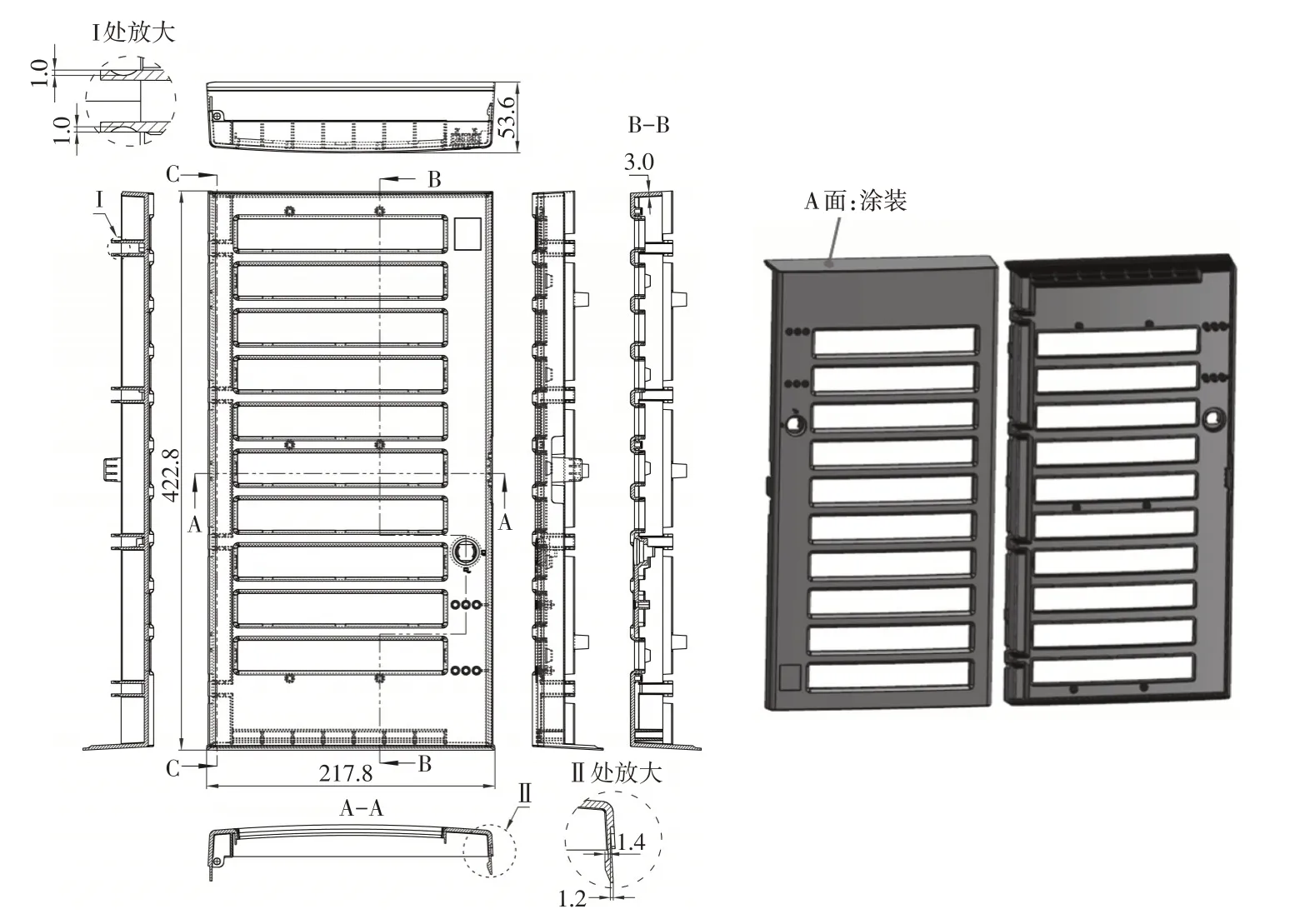

图1所示塑件为电脑机箱盖板,外形尺寸为422.8×217.8×53.6mm,塑件平均壁厚约3.0mm,体 积 为2.9×105mm3。塑件精度等级要求为MT4,属于高精度等级,其中面轮廓度尺寸公差要求为±0.5mm,成型后表面要求光滑,无缩印、飞边、顶出痕,卡扣损伤,卡接力达到预定目标值,内部无明显缺陷。塑件材料为ABS。

图1 电脑机箱盖板

塑件外表面为A级精度,后期需涂装,有9处倒勾:1处卡接处倒勾,里侧倒勾量1.4mm,外侧倒勾量1.2mm,倒勾脱模可以通过里侧斜顶加外侧滑块结构来实现抽芯,8处波子球头式掏胶内倒勾,倒勾量1.0mm。因塑件空间有限,无法采用常规斜顶抽芯方式来实现,可以设计一个活动镶件与一根顶杆组合而成的两块顶杆板式二次顶出结构实现脱模。

2 模流成型工艺分析

电脑机箱盖板塑件的整体壁厚分布比较均匀,主体厚度为3.0mm,塑件任一位置厚度均匀一致,可以避免因壁厚过渡剧变而造成尺寸不稳,也可避免表面明显缺陷,0.6mm为塑件B面BOSS柱处的最小厚度。

通过MFI软件对塑件最佳浇口位置分析,得到电脑机箱盖板最佳浇口位置如图2a所示,在塑件的偏中间位置。综合考虑塑件A面质量等级高,不允许有浇口痕迹,同时便于做抽芯结构,设计如图2b的3点潜伏式浇口的细水口转大水口的冷流道浇注系统。主流道采用圆锥形,小端直径为ϕ5mm,大端直径为ϕ9.5mm;主分流道采用U形截面,尺寸为9×8.2mm;次分流道采用圆形截面,直径为ϕ10mm;浇口采用矩形截面,尺寸为1.2×4mm。

图2 最佳浇口位置分析

依据设计的浇注系统方案,对可能影响电脑机箱盖板表面质量和尺寸的充填时间、流动前沿温度、速度/压力切换时的压力、冻结层因子、熔接线、气穴、锁模力、缩痕、体积收缩率、冷却回路雷诺数、变形等进行成型仿真分析,分析结果如图3所示。仿真分析结果显示拟采用的浇注方案可行。

图3电脑机箱盖板模流仿真分析

3 模具结构设计

3.1 分型面设计

针对电脑机箱盖板的形状结构,采用图4所示塑件外观表面为分型面,一分为二,红色为分型线,一模一腔结构。模具采用三板式冷流道卧式模具结构。

图4 分型面

3.2 型腔结构设计

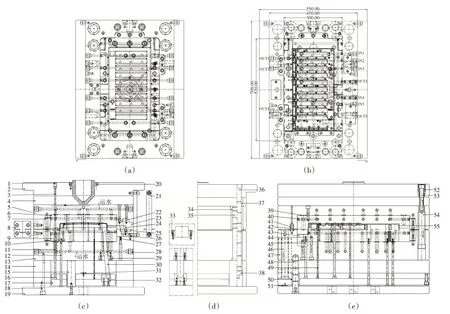

将电脑机箱盖板沿A面轮廓分上下两半,上半部分模腔作定模型腔;下半部分模腔作动模型芯,卡扣部分设计滑块、斜顶等抽芯结构脱模,模具结构如图5所示。

(1)型腔结构。模具型腔由定模板5、定模型腔6及唧咀20组成,如图5c、图6所示。其中定模型腔6成型塑件上半部分外表面胶位;定模型腔6固定在定模板5上,唧咀20穿过定模座板2及水口推板4到达定模板5背面,固定在定模座板2上。

图5 电脑机箱盖板注射模结构

图6 定模侧模具结构

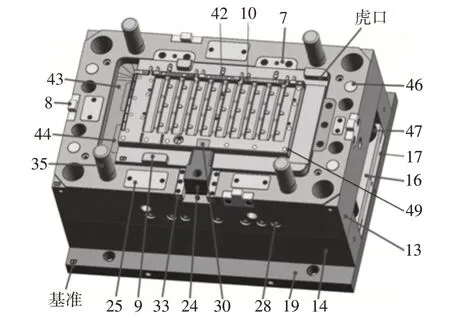

(2)型芯结构。模具型芯(图7)由动模型芯9、镶件10、43、滑块24、斜顶30、镶针42及直顶44组成,如图5c所示。其中动模型芯9、镶件10、43、镶针42和直顶44成型塑件下半部分主体结构胶位,滑块24、斜顶30成型卡扣结构部分。镶件10、43及镶针42固定在动模型芯9上,动模型芯9固定在动模板13上。

图7 动模侧模具结构

3.3 导向与定位结构设计

由于电脑机箱盖板不是规则形状塑件,表面质量要求较高,结构复杂,为了保证塑件公差要求及确保准确合模和长期使用后模具方便维修,设计由导柱导套、边锁、原身5°虎口组成的定位与导向结构,如图8所示。

图8 导向与定位结构

3.4 抽芯与顶出结构设计

对于卡接处倒勾,应用常规外侧一个滑块与里侧一个斜顶来实现抽芯,如图9所示。滑块抽芯结构主要由螺丝18、斜导柱22、斜楔23、滑块24、限位螺丝26、波子螺丝27及滑块压块33组成;斜导柱22、斜楔23固定在定模板5上,限位螺丝26、波子螺丝27及滑块压块33固定在动模板13上,滑块24限制在动模板13及滑块压块33之间移动,其原理是开模时利用斜导柱22的拨力及波子螺丝27的预压力迫使滑块24在动模板13及滑块压块33之间移动来完成抽芯动作。图9b所示斜顶抽芯结构主要由螺丝18、斜顶导向块29、斜顶30及斜顶座32组成;斜顶51穿过动模型芯9、动模板13及斜顶导向块29安装在斜顶座32的卡槽中,与模具的出模方向形成一定的倾斜角度,斜顶导向块29固定在动模板13中,斜顶底座32固定在下顶杆板17上,其原理是顶出时下顶杆板17带动斜顶座32推动斜顶30沿斜顶导向块29移动,把顶杆板的沿模具轴线方向的单一直线运动转化成斜顶的沿模具轴线方向及与该方向垂直的横向运动,斜顶的横向运动则完成了侧向抽芯。

图9 滑块及斜顶抽芯结构

8处波子球头式掏胶内倒勾,倒勾量1.0mm,因塑件空间有限,无法采用常规斜顶抽芯方式来实现,可以设计由一个活动镶件与一个根顶杆组合而成的两块顶杆板式二次顶出机构来实现,如图10所示。其原理就是在顶出时活动镶件10在塑件内倒勾的带动下与塑件一起脱离动模型芯9,在完成顶出距离H1后,活动镶件10在镶件挂台的限制下不再往上顶,模具继续顶出,此时因塑件有向外翻的变形空间,所以波子球头式掏胶内倒勾在顶出力的作用下与活动镶件10脱离,塑件也就不会因为强制脱模而导致损坏。

图10 组合顶出抽芯及二次顶出结构

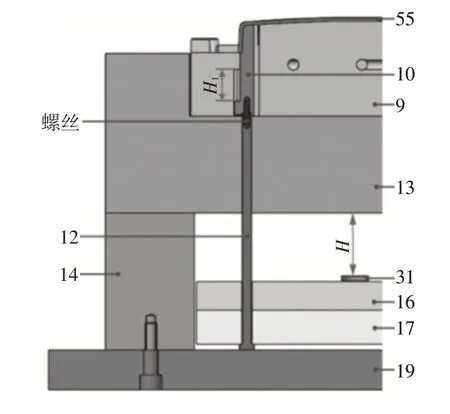

两块顶杆板式二次顶出机构(见图11)主要由活动镶件10、顶杆12、上顶杆板16、下顶杆板17及动模座板19组成,活动镶件10放置在动模型芯9及动模板13之间并在动模型芯9之间移动,活动镶件10底部由螺丝与顶杆12连接,顶杆12穿过动模板13、上顶杆板16及下顶杆板17,其杯头置于下顶杆板17及动模座板19之间。如图5、图9、图10所示,在注塑机的开模力的作用下,定动模5、6、9、13分开,滑块24在斜导柱22及波子螺丝27的作用力向后移动,在限位螺丝26的限制下完成抽芯。接着注塑机的顶棍推动顶杆板16、17向上运动,在顶杆板16、17上的顶杆11、49开始向上运动,固定在顶杆板16、17上斜顶底座32推动斜顶30、顶杆45推动顶块44也同时开始向上运动,复位杆46上的弹簧47在顶出力的作用下向上压缩;与此同时在顶杆11、49、顶块44及斜顶30的顶出力的作用下,塑件55开始脱离动模型芯9(注:此时活动镶件10在塑件内倒勾的带动下与塑件55一起脱离动模型芯9,在完成顶出距离H1后,活动镶件10在镶件挂台的限制下不再往上顶),模具继续顶出,此时因塑件有向外翻的变形空间,所以波子球头式掏胶内倒勾在顶出力的作用下与活动镶件10脱离,在限位块31的限制下模具完成预定顶出距离H(斜顶30也在此过程中完成了抽芯动作),机械手将附着在顶杆11、49及顶块44上的塑件55取出。

图11 两块顶杆板式二次顶出机构各关键部件

4 模具工作过程

开模时:注塑机开模力作用下,图5、图9、图10中定动模5、6、9、13分开,滑块24在斜导柱22及波子螺丝27的作用力向后移动,在限位螺丝26的限制下完成抽芯。接着注塑机的顶棍推动顶杆板16、17向上运动,在顶杆板16、17上的顶杆11、49开始向上运动,固定在顶杆板16、17上斜顶底座32推动斜顶30、顶杆45推动顶块44也同时开始向上运动,复位杆46上的弹簧47在顶出力的作用下向上压缩;与此同时在顶杆11、49、顶块44及斜顶30的顶出力的作用下,塑件55开始脱离动模型芯9(注:此时活动镶件10在塑件内倒勾的带动下与塑件55一起脱离动模型芯9,在完成顶出距离H1后,活动镶件10在镶件挂台的限制下不再往上顶),模具继续顶出,此时因塑件有向外翻的变形空间,所以波子球头式掏胶内倒勾在顶出力的作用下与活动镶件10脱离,在限位块31的限制下模具完成预定顶出距离H(斜顶30也在此过程中完成了抽芯动作),机械手将附着在顶杆11、49及顶块44上的塑件55取出。

合模时:注塑机顶棍收回,压缩的弹簧47回弹释放,顶杆板16、17跟随回位,带动固定在顶杆板上的顶杆11、49、斜顶30、顶块44、复位杆46部件回位(注:在顶杆板回到位时,其将顶杆12也压回位,顶杆12同时带动活动镶件10回复到位);在注塑机的合模力作用下,动模部分向回运动,滑块24在斜导柱22的拨力下开始压缩波子螺丝27前进回位;继续合模,直到压缩弹簧47回位,动模型芯9、滑块24、顶块44及动模板13上的平衡块25开始与定模型腔6、定模板5端面接触闭合,直到实现分型面闭合。

5 结论

该案例具有较强实用性,利用CAX软件进行辅助注射模设计,重点解决了因塑件内部空间有限无法采用常规斜顶抽芯方式来实现的问题,提高了设计效率,节省模具成本,突破了模具结构设计的局限性,对生产实际具有一定参考价值。