长头卡车前保险杠本体材料应用分析

梁海云 尹中保

梁海云

毕业于广西大学,工学学士。现就职于东风柳州汽车有限公司,任系统设计主任师,主要研究方向为卡车内外饰件产品开发、结构优化和轻量化。曾获得2项发明专利,5项实用新型专利,获得省级科技进步二等奖一项,已发表3篇论文。

摘 要:本文基于某长头重型卡车前保险杠本体外形,分别设计出冷轧钢板、SMC片材、PC/ABS、PP-EPDM、PDCPD五种材料的不同结构模型,在原材料物性、结构自由度、轻量化、结构刚度、生产工艺性、投资费用、零件成本几个维度展开对比分析和评价,通过评分雷达图的对比,总结出该五种不同原材料在前保险杠本体应用上的优缺点,并绘制出依据卡车产品定位和年生产量纲进行原材料选择的指导图,为前保险杠零件设计工程师快速选择合适的原材料提供参考。

关键词:轻量化;前保险杠;SMC;PDCPD;PP-EPDM;PC/ABS

中图分类号:U463.83+9.2 文献标识码:A 文章编号:1005-2550(2022)03-0087-06

Application Analysis of The Material for Front Bumper of a Cab-behind Engine Truck

LIANG Hai-yun, YIN Zhong-bao

( Dongfeng Liuzhou Motor Co., Ltd, Liuzhou 545005, China)

Abstract: Based on the shape of bumper body of a Cab-behind engine truck, this study has designed five different structures in five types of materials, they are: cold rolled plate, SMC sheet, PC/ABS, PP-EPDM and PDCPD. Comparison and evaluation have been performed on few aspects: Raw material property, degree of freedom in structure, lightweight, structural stiffness, production process, investment cost and parts' costs.According to the comparison of rating radar chart, advantage and disadvantage of five different materials in the application of front bumper have been concluded. Guiding map for raw materials selection was drawn according to the truck product positioning and annual output. It provides valuable reference for engineers to quick select proper raw materials when designing front bumper.

Key Words: Lightweight; Front Bumper; SMC; PDCPD; PP-EPDM; PC/ABS

前 言

对于汽车外饰零件设计工程师来说,新产品的设计,需要同时满足产品功能、美观性、成本和轻量化等多方面要求。在造型方面,外装饰件外形结构越来越复杂,对材料的结构自由度要求也就越来越高;在成本方面,近年来钢材、塑料、树脂等汽车零件生产原材料的大幅涨价,给汽车产品成本带来了巨大的压力;在轻量化方面,新法规将牵引半挂车的最大允许总质量限值由55吨减少为49吨,倒逼汽车企业减轻车辆整备质量以提高车辆运输能力。为应对全球日益严峻的环境保护问题,国家碳排放政策趋严,提出2030年碳达峰、2060年碳中和的国家战略。对于汽车行业,国家政策一方面引導大力发展电动汽车,另一方面要求车企逐步降低汽车运行油耗,这两方面都对汽车轻量化提出了更高的要求。为了平衡造型、成本、轻量化三方面日益增长的新挑战,工程师往往需要对多种原材料展开结构方案设计,然后进行对比分析,以论证得出最优解。本文基于某重型长头卡车前保险杠本体结构,对冷轧钢板、SMC片材、PC/ABS、PP-EPDM、PDCPD五种常用原材料的应用情况进行了对比分析,理清了这几种材料应用的优缺点,总结了它们对不同产品定位和生产量纲的零件适用情况,为汽车零件设计工程师快速选择原材料提供参考依据。

1 重型卡车前保险杠本体常用材料关键物性对比

重型卡车前保险杠本体常用材料关键物性见表1。因重型卡车前保险杠本体尺寸较大,同时需承受来自车架的高强度震动,对零件的刚度和强度要求较高,再兼顾轻量化需求,则需侧重对比各种材料的抗拉强度/密度、弯曲模量/密度比值的大小,见表2。从轻量化的潜力看,最优的是PDCPD,其次是SMC,最差的是PP-EPDM。

2 不同材料的前保险杠本体结构自由度和轻量化分析

不同的原材料成型的能力差异较大,在不变动外观造型的总体效果的情况下,需要根据原材料的成型特点和局限性,设计出不同的零件结构,既满足产品美观性和功能,又满足生产工艺需求。以下分别对五种原材料的前保险杠结构自由度进行分析。

2.1 超深冲冷轧钢板前保险杠本体

本文研究的前保险杠本体的两个雾灯沉台较深,整体冲压成型困难,同时为了提高材料利用率,需要将保险杠本体分成左中右3段,采用宝钢的BSUFD材料,料厚1.5mm;两端各焊一个端面支架用于装配,采用宝钢的SAPH440材料,料厚1.5mm。为避免保险杠A面出现焊接缩印缺陷,两端安装支架与本体的焊接布置在上下翻边和端面翻边上。为避免拉延开裂,出模角调整到10°以上,内圆角≥R10。结构如图1所示。

结果:零件结构自由度差,造型美观性受限。重量偏重,达18.88kg。

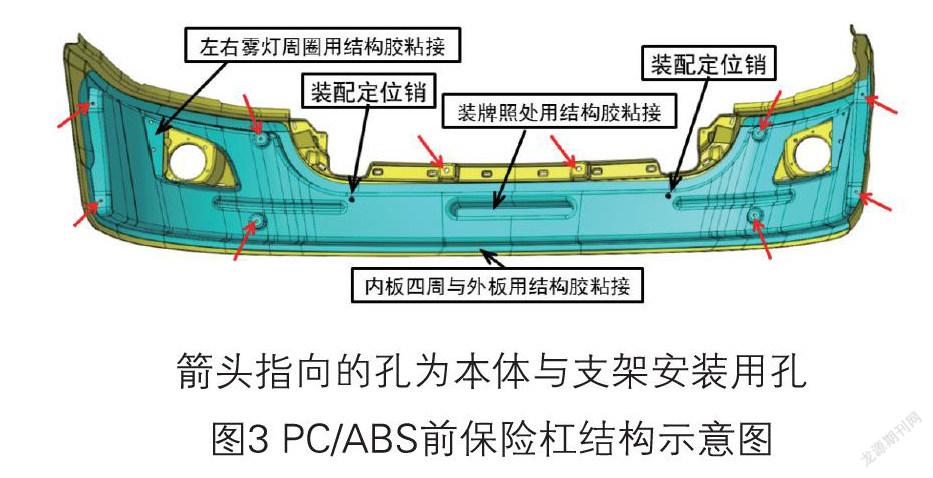

2.2 SMC前保险杠本体

SMC材料刚性好,强度高,零收缩率,故本文研究的前保险杠本体可以采用整体式结构,做变料厚设计,基本料厚为2.5mm,四周翻边和离安装点40mm范围料厚为4mm,变料厚过度区宽15mm,均布纵横加强筋,安装点预埋M8×20mm六角铜螺母[1],如图2所示。

结果:零件结构自由度较好,容易达成造型美观性。零件理论重量11.00kg,轻量化效果明显。

本文研究的前保险杠本体量产零件原材料采用SMC,该零件修去毛边后的实物重量为11.3kg,理论分析与实物相符合。

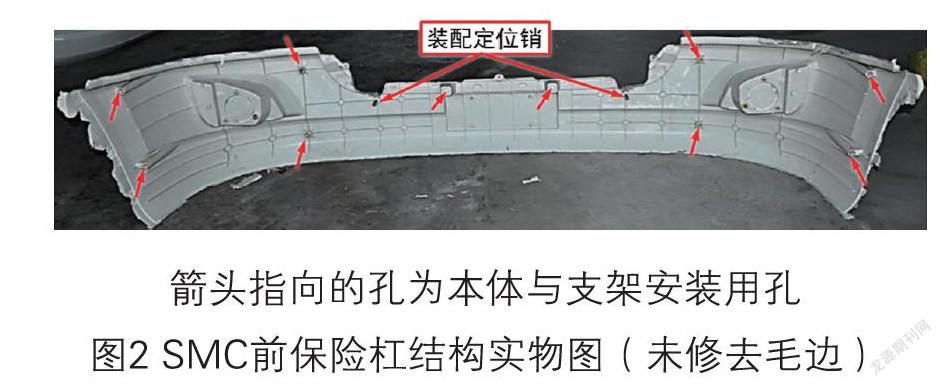

2.3 PC/ABS前保险杠本体

PC/ABS材料刚性差且收缩率大(0.5%),具有一定的脆性[2]。为避免表面出现收缩印缺陷,采用内外板粘接结构(如VOLVO长头重卡VN670前保险杠结构),料厚3.5mm,采用ITW公司的Plexus结构胶AO420进行粘接,厚度0.5mm。该结构胶是一种性能优异的双组份甲基丙烯酸甲酯(MMA)结构胶,密度0.94g/cm3,弯曲模量50MPa,泊松比0.49,抗拉强度≥18MPa,剪切强度20MPa,剥离强度72MPa。装配用螺母板粘接在前保险杠内板内侧面上。如图3所示。

结果:零件结构自由度很好,可以做很复杂的外观造型。重量11.16kg。

2.4 PP-EPDM前保险杠本体

相比PC/ABS材料,PP-EPDM材料的刚性更差,强度低,收缩率更高(0.9%),而且粘接性能差[3],故采用内外板加四周翻边螺栓连接结构(如弗莱纳长头重卡前保险杠结构),外板为PP-EPDM,料厚3.5mm,内板为PP+LGF30(抗拉强度100MPa,密度1.12g/cm3,弯曲模量5500MPa,泊松比0.39),料厚3.5mm,装配用螺母板熔焊在内板内侧面上。如图4所示。

结果:零件结构自由度很好,可以做很复杂的外观造型。重量12.03kg。

2.5 PDCPD前保险杠

PDCPD材料刚性好,韧性好,耐冲击性极佳,但是收缩率大(0.9%),好在可以通过表面刮腻子打磨和抛光工艺来消除缩印缺陷。因成型压力小,零件结构上需要有良好的排气性能,另外,模具上的产品顶出能力小,零件结构需设计5度以上拔模角。产品基本料厚不小于3mm,加强筋料厚不小于2.5mm,高度小于厚度的5倍,加强筋拔模角不小于2度[4]。基于以上几个基本原则,该保险杠采用整体式结构,内部不做纵横交错的加强筋,基本料厚为4mm,预埋螺母和安装柱结构与SMC前保险杠相同。该保险杠如图5所示。因PDCPD材料有轻微异味,内表面也需喷涂一层薄漆封闭,外观表面喷涂色漆和罩光漆。

结果:零件结构自由度较好,容易达成造型美观性。重量7.47kg。

3 不同材料的前保险杠本体自由模态分析

采用Altair公司开发的有限元分析软件HyperWorks进行模态CAE分析,该软件是一个兼容众多CAD系统、网格划分软件、求解器、后处理工具的专业CAE平台,功能强大,使用方便、界面友好 [5]。

五种材料的前保险杠本体CAE分析模型采用5mm一阶壳单元网格划分,各材料关键参数见前文。前保险杠本体前六阶自由模态频率对比见图6。从自由模态分析结果看,SMC和PDCPD两种材料的前保险杠自由模态频率及振型相当,超深冲冷轧钢板前保险杠自由模态前3阶与SMC相当,4、5、6阶比SMC的高27%到48%,PC/ABS和PP-EPDM两种材料的前保险杠自由模态频率及振型相当,比SMC大一倍。自由模态频率越高说明零件刚性越好,对安装点布置数量和支架的刚性需要越低,意味着支架可以做得越轻,对整车轻量化好处越大。

4 不同材料的前保險杠本体生产工艺分析

4.1 超深冲冷轧钢板前保险杠本体生产工艺

主要生产工序为开卷→平整→落料→拉延→修边+冲孔→整形+修边→侧整形+侧翻边→侧整形+侧冲孔→焊接→涂装(转运涂装线→热水洗→预脱脂→脱脂→水洗→表面调整→磷化→水洗→电泳漆→水洗→滴水→烘干→底漆打磨→中涂→烘干→中涂打磨→喷涂色漆→喷涂罩光漆→烘干→后处理)→包装转运。前保险杠两边段结构复杂,需要5套专用模具进行5序冲压才能完成。前保中段则需要4套专用模具进行4序冲压才能完成。单模具冲压生产节拍为15秒/件,按正常单班工作排产,年产能约40万件。钣金冲压零件模具制造、冲压成型、焊接、涂装生产工艺很成熟,制造风险低。

4.2 SMC前保险杠本体生产工艺

主要生产工序为模具加热→裁料、称重→模具清理和放预埋件→铺料→合模→保压→开模取件→去毛边→钻孔和清理堵塞的螺纹孔→涂装(转运涂装线→预脱脂→脱脂→水洗→表面修补和打磨→水洗→烘干→静电除尘→喷涂底漆→烘干→底漆打磨→水洗→烘干→静电除尘→喷涂色漆→喷涂罩光漆→烘干→后处理)→包装转运。该结构两端的4个安装柱厚达30mm,模具保压时间长达6分钟,单模具模压生产节拍为10分钟/件,通常模具加热需要5小时,如果上午上班时开机加热,则下午只有4小时生产,按正常单班工作排产,年产能约6千件;如果设置自动加热系统,在上午上班前将模具加热到生产温度,则年产能约1.2万件。

SMC产品生产过程会产生有害刺鼻的挥发物质和大量粉尘[1],生产线需做除味、抑尘、以及工作人员的健康防护工作。

4.3 PC/ABS前保险杠本体生产工艺

主要生产工序为注塑机清理和热机→合模→注射和保压→开模取件→去浇口和毛边→螺母板、内外板粘接→涂装(晾干→转运涂装线→预脱脂→脱脂→水洗→表面调整→水洗→烘干→静电除尘→喷涂色漆→喷涂罩光漆→烘干→后处理)→包装转运。单模具注塑生产节拍为100秒/件,按正常单班工作排产,年产能约6万件。模具制造和零件生产工艺成熟,制造风险低。

4.4 PP-EPDM前保险杠本体生产工艺

主要生产工序为注塑机清理和热机→合模→注射和保压→开模取件→去浇口和毛边→螺母板热熔焊→内外板组装→涂装(转运涂装线→预脱脂→脱脂→水洗→表面调整→水洗→烘干→静电除尘→喷涂底漆→喷涂色漆→喷涂罩光漆→烘干→后处理)→包装转运。单模具注塑生产节拍为100秒/件,按正常单班工作排产,年产能约6万件。模具制造和零件生产工艺成熟,制造风险低。

4.5 PDCPD前保险杠本体生产工艺

主要生产工序为模具加热→放置预埋件→合模→注射和保压→开模取件→去浇口和毛边→涂装(转运涂装线→预脱脂→脱脂→水洗→表面调整→水洗→表面修补和打磨→水洗→烘干→静电除尘→喷涂色漆→喷涂罩光漆→烘干→后处理)→包装转运。单模具注塑生产节拍为5分钟/件,按正常单班工作排产,年产能约2万件。

PDCPD产品的生产工艺为低压反应注射成型工艺(RIM),生产时分成2组液体,混合后注入模具中固化成型[4]。产品生产过程会产生有害刺鼻的挥发物质,生产线需做除味、以及工作人员的健康防护工作。

5 不同材料的前保险杠本体成本和投资费用对比分析

零件成本主要包含原材料成本、生产能耗、人工成本、模具检具分摊费用、设备折旧费用、管理费用、运输费用、利润、税费,本文按卡车外饰零件通常的核算方法进行成本分析。零件成本可分拆成两大项:模具和检具分摊费用、不含模具分摊费成本,前者随着年生产量纲的不同而变化,后者则固定不变。不同材料的前保险杠本体成本和投资费用见表3。为了保护商业秘密,列表中模具和检具费用、不含模具分摊费成本都以最低者为1,其它值是它的倍数。

根据不同材料的卡车外饰件1套模具的年生产能力、模具投资费用回收年限、卡车的销量,通常的模具和检具投资费用的分摊数量,超深冲冷轧钢板为10万件、SMC为4万件、PC/ABS为10万件、PP-EPDM为10万件、PDCPD为6万件。总的零件成本随分摊数量变化趋势见图7,为了保护商业秘密,图中不同材料的前保险杠本体成本都乘以一个相同的系数。

可以看出,产品生命周期产量小于1万件的前保险杠本体,采用SMC和PDCPD材料成本优势明显,产量大于6万件时,采用超深冲冷轧钢板成本最低。

6 不同材料的前保险杠本体综合对比分析

按上述分析的8个方面:抗拉强度/密度比值、弯曲模量/密度比值、结构自由度、轻量化、结构刚度、生产工艺性、投资费用、制造成本(不含模摊)对不同原材料的前保险杠本体进行对比评分对比。

评分规则是,将有具体参数的项目,把参数由优到劣排列为X1、X2、X3、 X4 、X5,最优项评分Y1=10,最劣项评分Y5=1,中间项评分由以下公式计算出来。

Yn=10-(Xn-X1)/ (X5-X1)×(10-1) (1)

n=2、3、4

其它没有具体参数的项目,按由优到劣排列, 最优项评分为10,最劣项评分为1,其它项按优劣差异程度进行打分;

采用不同原材料的前保险杠各项指标评分雷达图见图8。

7 结论

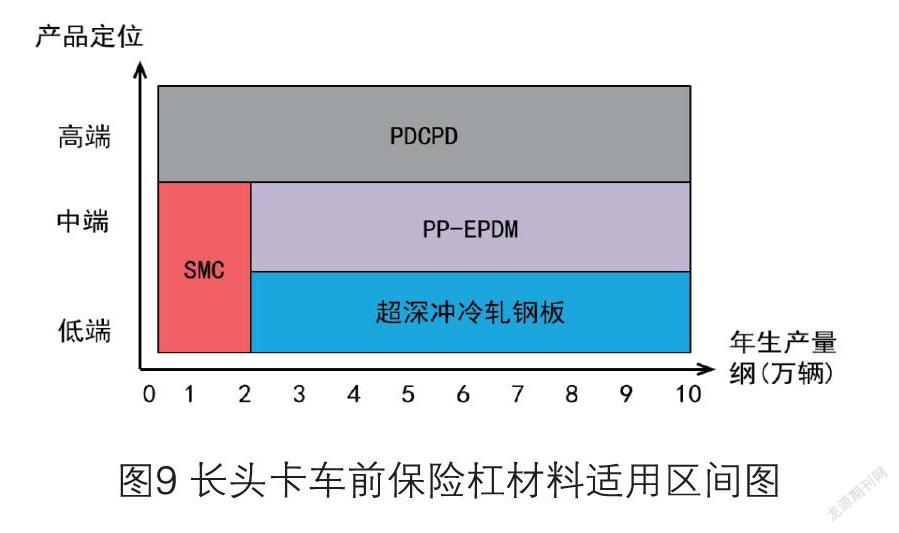

从图8中可以看出,不同原材料各有优缺点。超深冲冷轧钢板前保险杠本体制造成本(不含模摊)最低但投资大,其它几个方面表现平常;SMC前保险杠本体制造工艺性和结构刚度差,其它几个方面表现优秀;PC/ABS前保险杠本体的结构自由度、轻量化、生产工艺性三方面表现优异,制造成本(不含模摊)却很高;PP-EPDM前保险杠本体的特点与PC/ABS类似,相对略差一些;PDCPD前保险杠本体轻量化潜力最好,投资费用最低,但是结构刚度差,成本也高。

如何扬长避短则需要根据产品的定位和年生产量纲来进行选择,通常来说,产品定位越高,对轻量化和美观性的需求越高,成本敏感性越低,因此可以从产品定位和年生产量纲两个维度对5种原材料的适用区间进行排布,如图9所示。该图可供设计师快速选择前保险杠本体原材料,节省了同时做几种原材料的保险杠本体进行对比分析的时间,大幅提高工作效率。

参考文献:

[1]吴艺锋.商用车SMC前保险杠设计及工艺研究[J].企业科技与发展,2013,(18):26-28.

[2]田月.汽車内外装饰用PC_ABS合金专用料开发研究[D].华东理工大学,2011.

[3]肖汉文.汽车用三元乙丙橡胶改性聚丙烯[J]. 弹性体,2001,(4):49-51.

[4]顾莉.DCPD反应注射成型工艺及模具技术研究[D].南京理工大学,2009.

[5]王钰栋,金磊,洪清泉,等.HyperMesh& HyperView应用技巧与高级实例[K]. 机械工业出版社,2012.