汽车侧围焊接零件自动化存运系统的柔性生产研究及其应用

庞李平 曾毅 姚孝龙

庞李平

毕业于成都理工大学,本科学历,现就职于东风模具冲压技术有限公司成都分公司,主要研究方向:电阻点焊、螺柱焊接、白车身零件总成自动化焊接工艺等。

摘 要:本文基于神龙汽车有限公司乘用车E43项目开发中,侧围里板焊接总成零件在前期P84、P87、C84等车型积放站存运系统的基础上,增加E43车型共线存运的工艺流程进行说明。同时,对此类自动化存运系统的柔性化生产研究及其应用,进行了技术性的概括和总结。

关键词:自动化;柔性生产;积放站;侧围总成零件;多车型挂钩

中图分类号:U466 文献标志码:A 文章编号:1005-2550(2022)03-0093-05

Research and Application of Flexible Automatic Storage and Transportation for Automobile’s Side Frame Inner Panel

PANG Li-ping, Zeng Yi, Yao Xiao-long

( Dongfeng Die&Stamping Technologies Company Limited Stamping&Welding Branch Chengdu, Chengdu 610100, China )

Abstract: This article is based on the E43 project development of vehicle for DPCA, the automobile’s side Frame Inner Panel of E43 project. By the storage and transportation system of P84, P87, C84 and other models in the early stage, it is to explain the process description flow of common line storage and transportation of E43 model. At the same time, the flexible production research and application of this kind of automatic storage and transportation system are technically summarized and summarized.

Key Words:Automatic; Flexible Production; Storage Station; Automobile’s Side Frame Inner Panel; Rack

1 引言

随着汽车行业朝着平台化[1],成本集约化生产模式迈进,多车型共线生產白车身模式已经逐步成为主流生产模式。基于平台开发的多种车型共线生产要求焊装生产线具备模块切换,夹具、端拾器、周转器具等具备多车型生产能力。

在生产时车型切换的同时也需要满足主线节拍。我司18年进行的节拍能力提升项目——东风模冲成都分公司侧围积放站输送自动化项目,不仅满足节拍交付同时,实现了多车型自动化柔性生产条件下,多车型的存运功能。

在此平台基础上,神龙公司导入DPE项目EMP2V3新平台,增加平台第一款基础车型——E43项目。成都现量产车型为SUV传统燃油及插混车型,侧围零件共用率约70%,而E43项目为两厢半掀背轿跑车型,侧围零件变化较大,几乎无公用零件,且外形差异交大,这就为该车型导入自动化积放站存运系统增加了较大难度。本文则从不新增自动化积放站存运系统的背景下,导入新车型实现系统共用的解决方案,为以后项目导入该系统提供一个样板,最大化利用该系统的价值。

2 产品结构及自动化存运系统分析

2.1 零件特点:

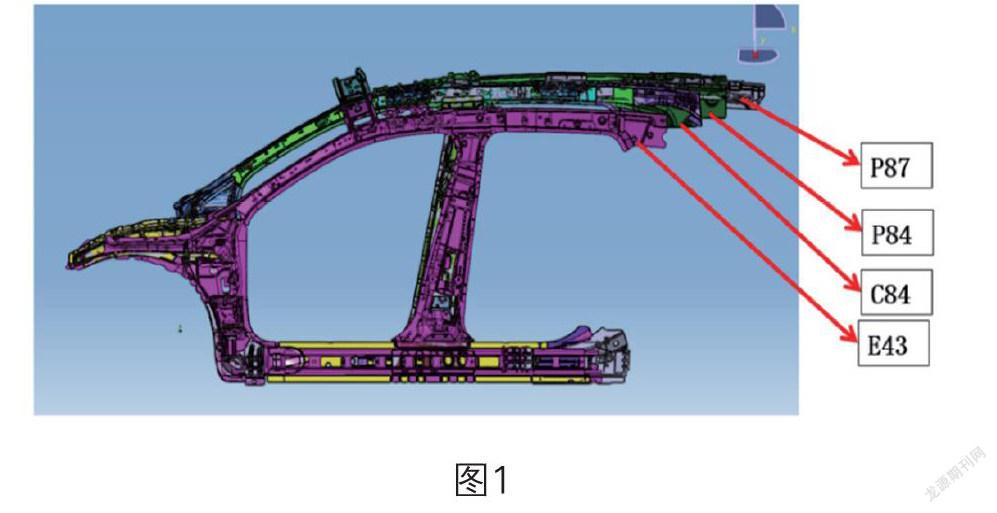

2.1.1该自动化存运系统主要存运的车型为EMP2的SUV车型P87、P84、C84车型,E43车型属于新EMP2平台的轿车车型,对于前侧围里板总成,从图1可以看出,虽然E43车型大体形状与其他车型差异较小,但是整体尺寸略小,其B柱处较其他车型低1610mm左右,且B柱朝向后门倾斜。

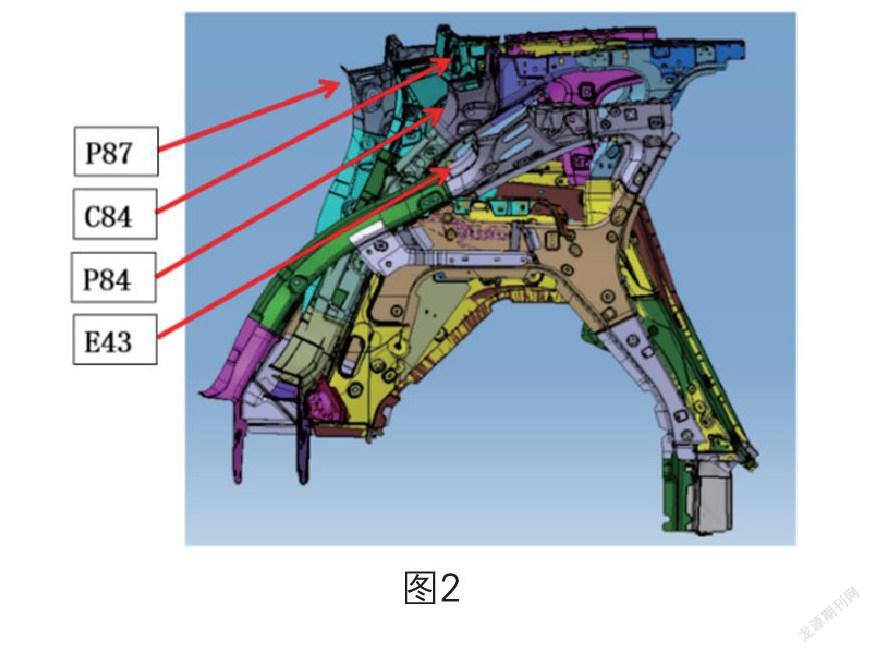

2.1.2 相对于前侧围里板总成,后前侧围里板总成四个车型差异较大(图2),尤其E43车型作为轿车车型其整体高度偏低,而D柱因其溜背车造型,背门流水槽呈倾斜造型,与其他车型差异较大,在该项目夹具评审时,分析其夹具定位及工艺路线较其他差异巨大,这为自动化存运系统导入E43车型的一个困难点。

2.1.3 E43项目前/后侧围里板总成与自动化存运系统已经实施的车型差异大,对于该车型侧围零件导入增加了较大的困难点。

2.2 自动化存运系统结构:

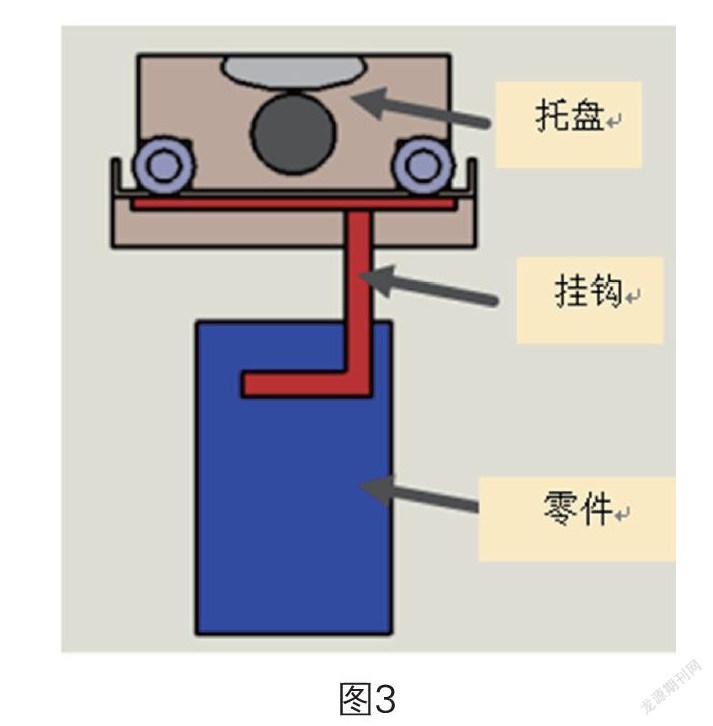

2.2.1自动化存运系统中主要的存运器具(图3)为托盘挂钩,其中托盘为传送链标准机构,挂钩为定制非标准件,零件为存运对象。挂钩根据需要运输的对象适配定制。

2.2.2原前侧围里板总成托盘挂钩设计方案导入

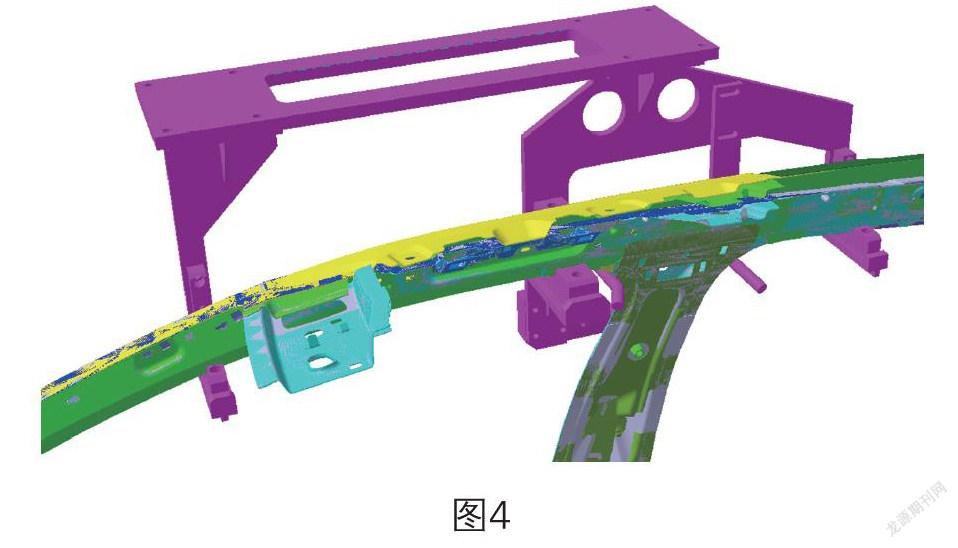

E43项目前分析说明原前侧围里板总成托盘挂钩设计方案中,因原三款车型零件通用型比较高。如图4中,通过3D设计软件进行分析,将三款车型钣金件重叠后,发现A柱以及B柱处钣金重合度比较高,可以采取共用吊点的形式进行设计。所以原前侧围里板总成托盘挂钩设计方案中,单套挂钩匹配3中车型使用。

而E43车型因为其钣金结构与其他车型不共用,所以按照原方案基础上公用吊点实现挂钩共用存在极大的难度,所以设计思路主要考虑为在优化原挂钩结构的基础上,新增E43车型专用挂点,同时,为了保证不影响原自动化存运系统中挂载零件数量,所以采用公用托盘形式。

2.2.3原后侧围里板总成托盘挂钩设计方案导入E43项目前分析说明

原后侧围里板总成托盘挂钩设计方案中,原三款车型零件基本不共用,所以原自动化存运系统中三车型挂钩采用各自专用挂点,共用托盘的形式(图5)。原后侧围里板总成托盘挂钩因采用车型专用挂点挂具,导致原挂钩总体超重,所以采用双托盘共同承载承载(如图5),所以E43车型的导入的整体思路与原方案类似,采用专用挂点的形式,因导入新款车型,同时要考虑增加挂点后托盘的挂钩总重量。

3 专用托盘挂钩设计

3.1 设计原则

3.1.1 设计精度:

自动化存运系统中托盘挂钩安装工位器具分类属于运输容器类,但是因为该系统融合在自动化生产线体内,并未采用传统的人工搬运。而是采用的机器人自动化搬运系统实现多车型存儲与运送,在该系统的入口端与出口端采用的机器人端拾器进行挂载与抓取,端拾器主要为定位销定位。所以托盘挂钩在搬运过程中不同于其他容器,需要实现在搬运后在出口端的误差精度在±1mm以内。

3.1.2 定位原则:

根据精度要求,该托盘挂钩设计的主要的任务就是在一定精度范围内将工件定位。零件的定位就是使一批工件每次放置到夹具中都能占据同一位置。但又不能采用定位销定位的原理,同时因托盘本身属于机械被动行走装置,不具备气动与电动定位条件,所以只能采用自定位原理进行定位。根据夹具定位原理[2],设置相应的六个约束,分别约束零件的六个运动自由度。如果零件的六个自由度都加以约束了,零件在空间的位置也就完全被确定下来了。因此,托盘挂钩定位实质上就是约束零件的自由度。

3.1.3 托盘承重原则:

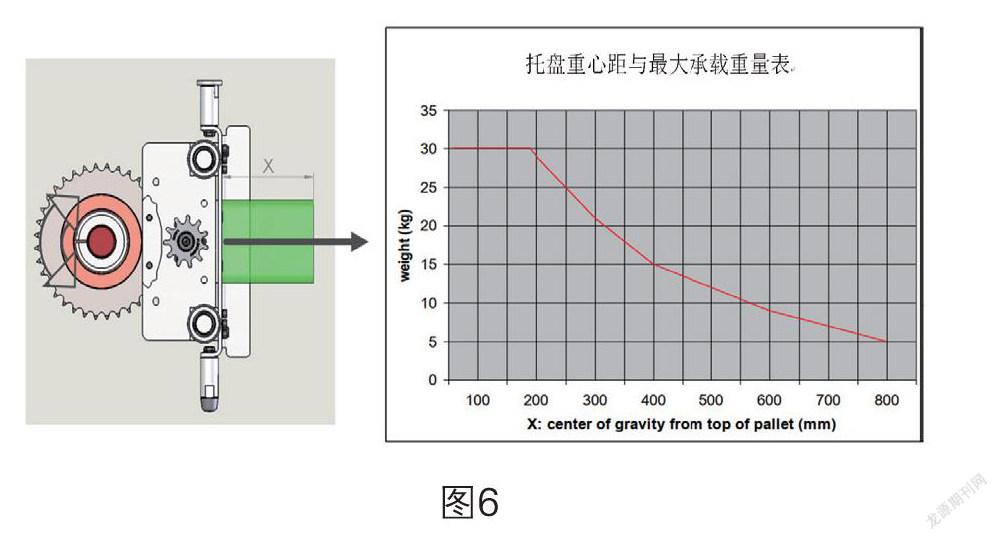

根据托盘厂家的使用设计指导要求,托盘最大可承受负载重量为50KG。包括托盘(图3)与零件的总量不能超过此重量。同时,因为托盘与挂钩涉及到翻转,对于单个托盘上挂钩总重量不能超过30KG,挂钩的重心要求应按照图6的要求进行设计。挂钩重心在托盘中心线以下,根据图6托盘重心距与最大承载重量表,挂钩最大设计总重为30KG,重心距为0-800mm,随着重心距增加,托盘的总重量按照图6示关系进行减少。

3.2 设计方案

3.2.1前侧围里板总成托盘挂钩设计方案导入E43项目方案

3.2.1.1 前侧围里板总成托盘挂钩设计方案说明:

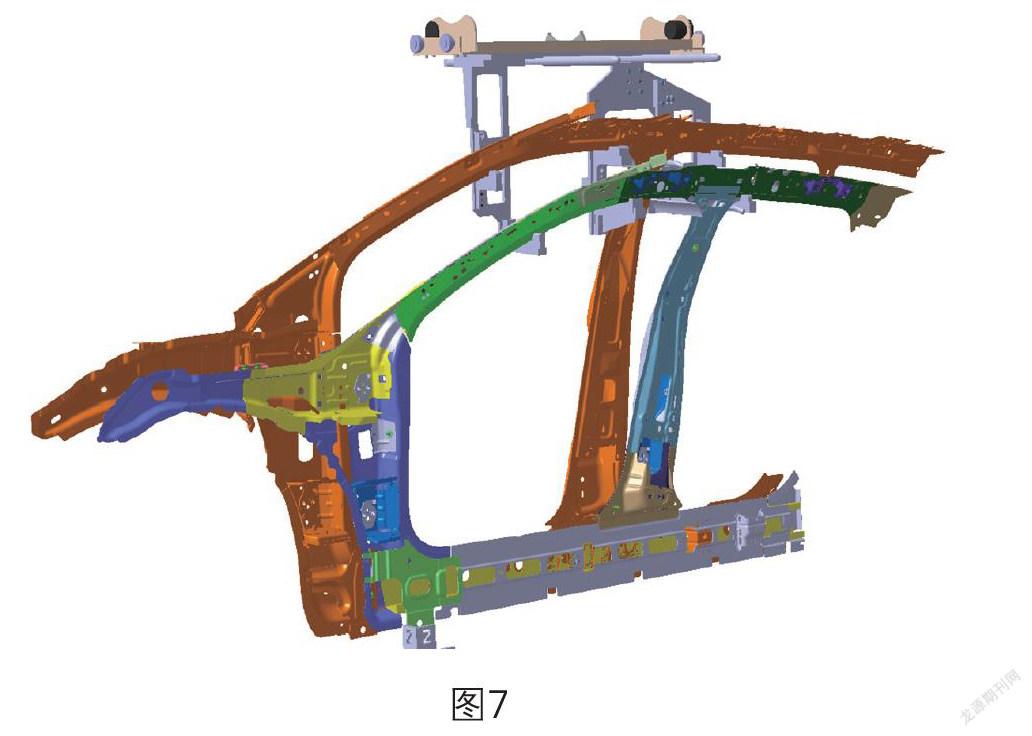

根据2.2.2原前侧围里板总成托盘挂钩设计方案导入E43项目前分析说明中分析,因E43车型与其他车型存在较大差异,前侧围里板总成托盘挂钩设计方案采用P84、P87、C84采用一组挂点,而E43采用一组挂点,两组挂点承载两个平台车型。本方案的优点是在保证原车型基础上,新增E43项目及其平台车型的拓展性。缺点是挂钩重量会超过设计要求。

综合分析设计下来的方案如图7。

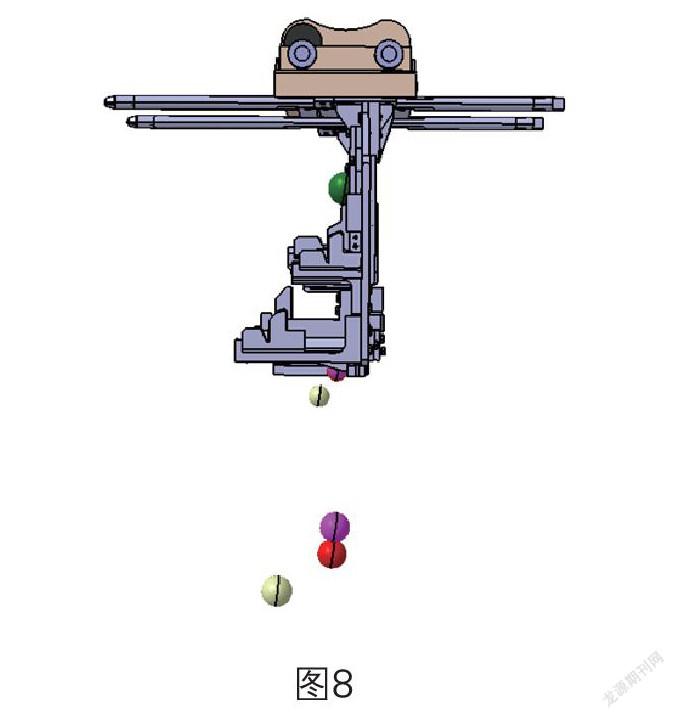

3.2.1.2 在设计前,零件放置分析时,通过前期现场调试经验分析,托盘挂钩负载各车型零件时的重心应尽量保证在托盘挂钩正下方(图8),若零件重心偏离板件过远会导致托盘单侧负载过重,导致托挂载不稳定。本次方案通过3D分析发现重心基本要求。

3.2.1.3 通过3D设计软件对其进行重心距离进行测算,本次设计方案托盘的重心距为175mm。根据3.1.3 托盘承重原则的最大设计重量应为30kg以内。

3.2.1.3 通过3D设计软件对其进行重量测算,若按照改造前采用全钢制加工定位块,挂钩的整体重量将达到57.495kg,单单挂钩就超过托盘50kg的承载。若采用铝合金材料进行轻量化减重,托盘的重量则为20.87kg,满足设计要求。

3.2.1.3 定位分析:

E43车型挂钩方案定位原则基本沿用原车型方案,如图所示,通过B柱处定位装置可以限制1个方向自由度,3个V型卡槽限制3个点自由度(该方向自由度因分布接近直线限制不足,自动化存运系统出口端有夹具夹紧修正定位),零件自身重力下垂挂置在V型槽内限制2个点自由度,满足3.1.2 定位原则要求。

3.2.2后侧围里板总成托盘挂钩设计方案导入E43项目方案

3.2.2.1 前侧围里板总成托盘挂钩设计方案说明:

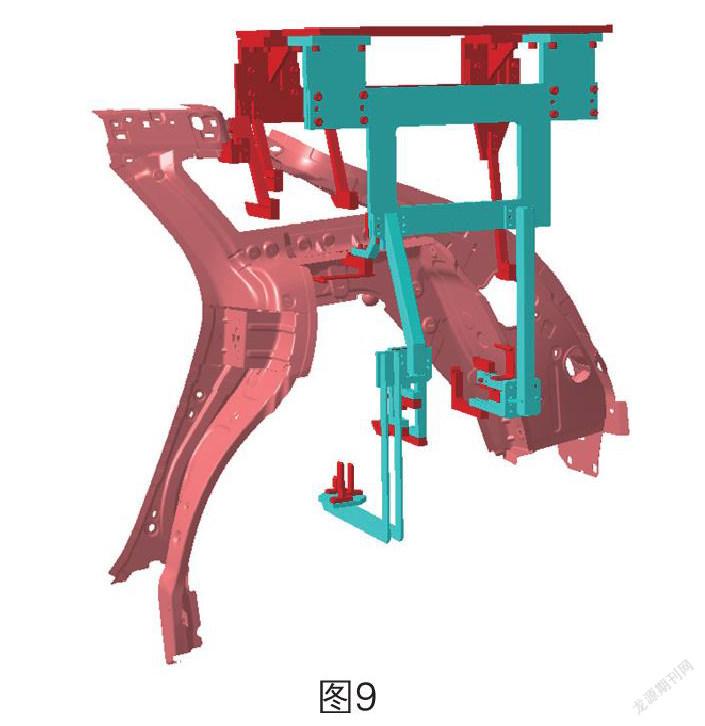

根据2.2.3原后侧围里板总成托盘挂钩设计方案导入E43项目前分析说明中分析,因E43车型与其他车型存在较大差异,故E43车型也采用专用专用挂点形式进行设计,在原挂钩基础上进行改造,图9展现改造后E43车型的托盘挂钩方案。

3.2.2.2 在设计前,沿用3.2.1.2零件放置分析时,本次方案通过3D软件分析发现重心在托盘正下方基本要求。

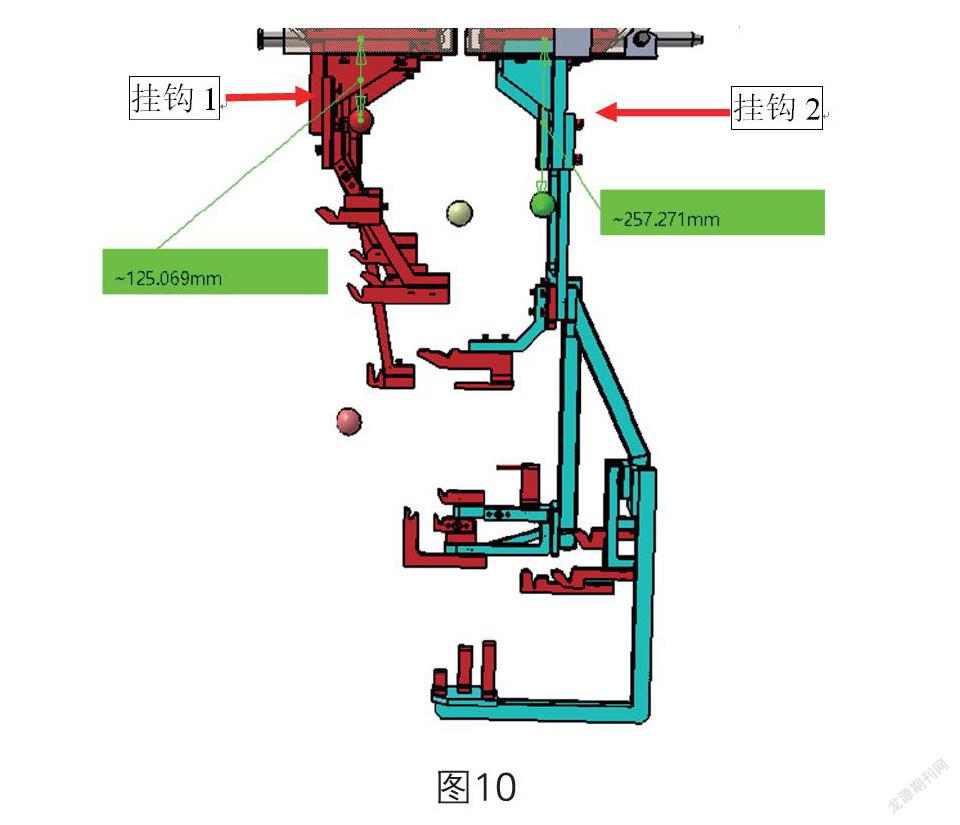

3.2.1.3 通过3D设计软件对其进行重心距离进行测算(图10)。后侧围为双托盘,本次设计方案挂钩1的重心距为125mm,挂钩2为257mm。根据3.1.3托盘承重原则的最大设计重量应为30kg以内。

3.2.1.3 通过3D设计软件对其进行重量测算,按照前侧位采用铝合金材料进行轻量化减重,挂钩1的重量则为11.91kg,挂钩2的重量则为16.42kg,满足设计要求。

3.2.1.3 定位分析:E43车型后侧围总成挂钩方案定位原则基本沿用原车型方案,通过3组V型卡槽、零件自身重力、仿形加工块限制6个点自由度,满足3.1.2定位原则要求。

4 结束语

侧围焊接总成零件属于汽车白车身中较大的工序总成零件,生产工艺流程中存运过程若采用人工取、装属于较大负荷劳动作业,自动化存运系统有效的解决了这个问题。本次系统增加E43车型的研究及其应用为该系统柔性化生产提供了一个研究途径。通过本次方案的设计分析及讨论,将自动化存运系统前期车型设计的一些思路及经验进行了总结,为后续车型项目导入提供了提供了研究及其应用的方向。本次生产研究及其应用通过现场有效的调试已经完全满足设计使用要求,为E43项目侧围总成零件在自动化线体中流转。希望本次研究及应用能为后续车型导入提供一些经验及总结。

参考文献:

[1]蔡洪明,李跃武,乐志国, 赵福全. 汽车平台及通用化研发模式探索. 汽车工程师.

[2]朱耀祥,浦林祥. 现代夹具设计手册. 机械工业出版社.