阀金属表面微弧氧化放电机理研究进展*

曾娣平, 吴海江,郭文敏,唐校福,杨弘宇

(1 邵阳学院机械与能源工程系,湖南 邵阳 422000,2 邵阳学院高效动力系统智能制造湖南省重点实验室,湖南 邵阳 422000)

微弧氧化(MAO),也称为等离子体电解氧化(PEO)[1],在碱性电解质中的阳极基板表面处于高电压、高温的等离子体放电状态,当响应电压超过金属阳极的电容阈值时[2-3],在金属表面发生复杂化学物理相互作用,依靠金属-电解质界面发生的等离子体放电为驱动力,在金属表面原位形成粘附性能高的无机涂层。MAO过程中,电参数,例如电流模式、电流密度、频率、波形等,对放电特性有重要影响[4-7]。例如,铝基合金出色的腐蚀性能是通过控制电解质成分和电变量来实现的,这些变量反过来会影响MAO期间等离子体放电的寿命和电特性[8-10]。

早在1999年,Yerokhin 及其同事[2]就根据物理和化学理论总结了整个等离子体电解过程中的一般放电现象,最近Clyne和Troughton[11]报道了MAO期间放电特性,不同的阳极基体材料,电化学反应不同。为了使涂层在电化学、生物活性和机械性能等方面达到最佳性能,需要深入了解MAO涂层的形成机理。本综述从击穿时的瞬态放电行为、气体逸出、阴极放电、柔性等离子放电四个方面综述MAO涂层的放电机理。

1 MAO放电机理研究进展

1.1 击穿时的瞬态放电机理

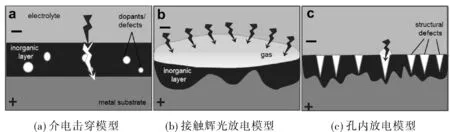

MAO处理,在合适的电解质中施加极高的电压时,阳极基板表面会发生伴随气体释放的微放电的连续运动,从而在基板表面形成涂层。目前关于MAO击穿时的瞬态放电机理主要有以下几种模型[12-18]。第一种模型是Vijh[13]和 Ikonopisov[14]提出的介电击穿模型。根据此模型,微放电被认为是作为绝缘体的氧化层的局部雪崩击穿(图1a)。Albella[15-16]揭示了电子雪崩效应的微放电的出现是由掺入氧化物层的电解质触发的。极化电压与氧化层的厚度成直线关系,以维持引起氧化层介电击穿所需的足够电场。然而,在初始介电击穿后电压增加变慢,这在该模型中没有解释,于是Albella等[15-16]提出了接触辉光放电电解模型,在无机层和电解质之间的界面处形成气体包层,电解质产生的自由电子进入该气体包层,在气态介质(H2和O2)中点燃辉光放电,导致下面的氧化层熔化和淬火(图1b),形成氧化物无机层。第三种模型称为孔内放电模型,认为微放电是由涂层-电解质界面或涂层中存在的微孔中的气体放电产生的(图1c)[16]。Mécuson[17]和Hussein[18]等通过光学发射光谱(OES)对MAO过程中的放电行为进行了研究,结果表明在微放电中存在O2+,O,OH-,H2O+,Hα和激发金属,支持了第三种模型。

图1 MAO处理过程中微放电模型示意图[12]Fig.1 Schematic illustration of the micro-discharge model during the MAO treatment[12]

1.2 气体逸出

MAO过程中会不断的在阳极基体表面产生气泡,这些气泡在涂层形成中起着至关重要的作用,它们充当击穿位点的前体以点燃等离子体放电。

Snizhko等[19-20]研究表明,在碱性溶液中对铝基材进行MAO处理过程中产生的阳极气体主要由氧气和氢气组成,同时还有少量的氮和水。氧气来源于OH-离子或水的氧化(在MAO的初始阶段)和水的分解(在MAO的后期阶段)(方程1和2)。另外,MAO过程中产生的高温不仅会导致水分解,还会引发铝转化为氧化铝(方程式3)。

(1)

(2)

(3)

MAO过程中产生的气体的组成和体积会受到与电气参数和电解质组成相关的几个因素的影响。Troughton和Clyne研究了在高电流频率下产生的阴极放电对6082铝合金MAO处理过程中气体逸出速率的影响[21]。使用了两个频率:50和500 Hz。气体逸出监测的结果显示2500 Hz下产生的气体体积更高。Cheng等[25]研究了电流模式和电解质组成对MAO处理过程中释放的H2体积的影响,发现通过液体置换法收集的H2体积取决于电解液中铝酸盐的量(2、5、16、24、32 和 56 g·L-1)以及电流模式的类型;双极电流模式下释放的H2量略高于单极模式下释放的量。Li等[22]研究了电解液成分对碳钢MAO加工过程中气体逸出速率的影响,使用三种电解质溶液,即2 g·L-1NaAlO2、8 g·L-1NaAlO2和 8 g·L-1NaAlO2+ 2 g·L-1NaH2PO4,发现气体逸出的平均速率分别为 0.01、0.03和0.31 cm3/s。

1.3 阴极放电

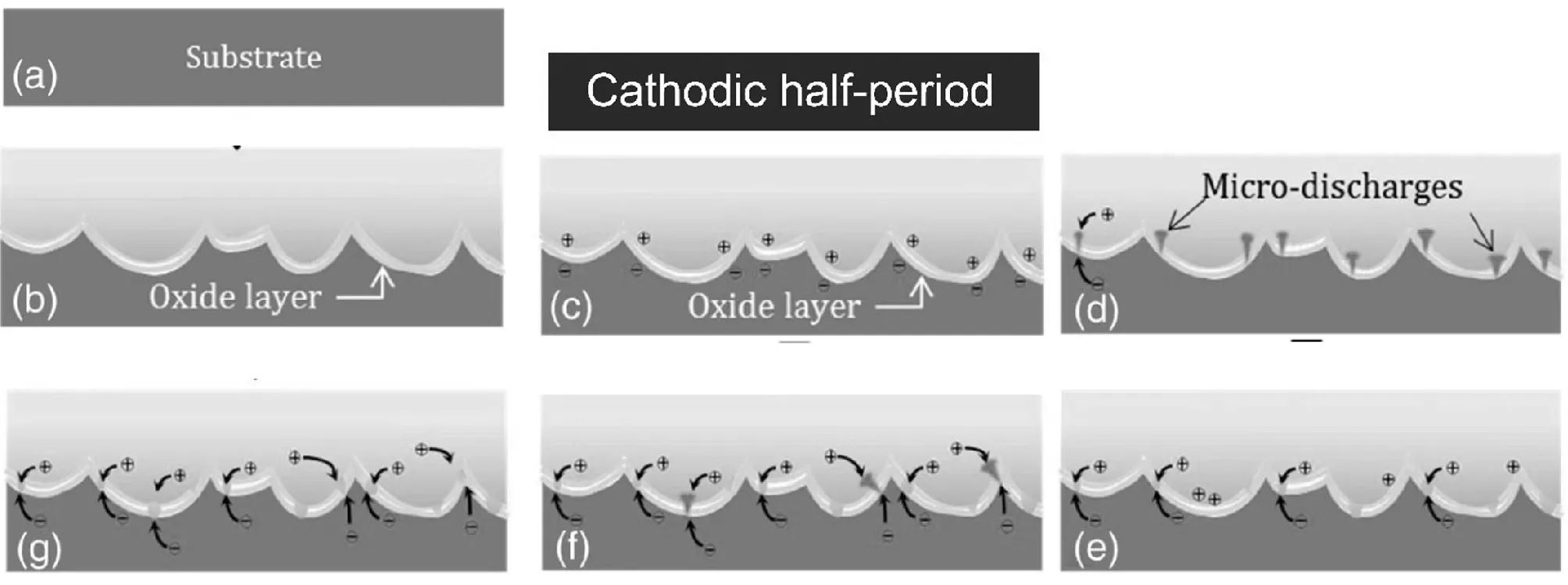

图2 镁合金在含 NH4F 电解液中进行PEO 处理时阴极放电过程[26]Fig.2 The formation of cathodic discharge during PEO treatment of Mg alloy in NH4F containing electrolyte[26]

除了在NH4F电解液中通过MAO处理的镁合金表面出现阴极放电外,高频、厚涂层以及金属基体的预处理等也会诱发阴极放电[12]。Nominé等[27]发现在碱性硅酸盐溶液中6082铝合金MAO过程中施加的较高频率会引起阴极放电,随着阴极电流的增加,阴极放电现象加强。Parfenov[28]和Yerokhin等[29]在铝和钛的MAO工艺过程中发现在高于1000 Hz的频率下可以观察到阴极电流的增加,同时阴极放电也可以在频率为2500 Hz的厚涂层上观察到。Troughton和Clyne[21]在6082铝合金上制备涂层,当电流密度固定为30 A·dm-2,频率为2500 Hz,涂层的厚度达到~35 μm时,可以观察到阴极放电。这种阴极放电不仅抑制了涂层的生长,而且还在涂层内产生了大孔。金属基体的预处理状态也会影响阴极放电的外观。例如,含Mg-Gd-Y稀土的镁合金在500 ℃下热处理2 h,然后在225 ℃下热处理14 h形成Mg(GdY)状沉淀物[30]。在双极电流模式下通过MAO处理的合金中存在此类沉淀物将允许在氧化物/电解质界面处构建薄双电层结构,而当合金中不存在此类沉淀物时(500 ℃下2 h),往往会形成较厚的双电层结构。由于薄双电层不能充分屏蔽外部施加的电场,因此在具有Mg(GdY)状沉淀物的镁合金MAO期间观察到不利于涂层性能的阴极放电。

控制双极电流条件方面,通过调整阳极与阴极电流比率,可以促进 “柔性”等离子体放电来抑制强破坏性放电。

1.4 “柔性”等离子放电

近年来,通过在MAO工艺后期发展所谓的“柔性”等离子体放电来抑制强破坏性放电受到了广泛关注。在“柔性”等离子体放电下制备的涂层,均匀性和致密性增加,同时涂层与其基材之间的硬度和粘附强度增加,柔性等离子体放电的特征通常表现为阳极电压的降低、瞬态电流-电压曲线的滞后、声发射的减少以及等离子体放电在基板表面上的更均匀分布[31-32]。通过控制双极电流条件、电解质、基体初始状态等可以促进柔性等离子体放电。

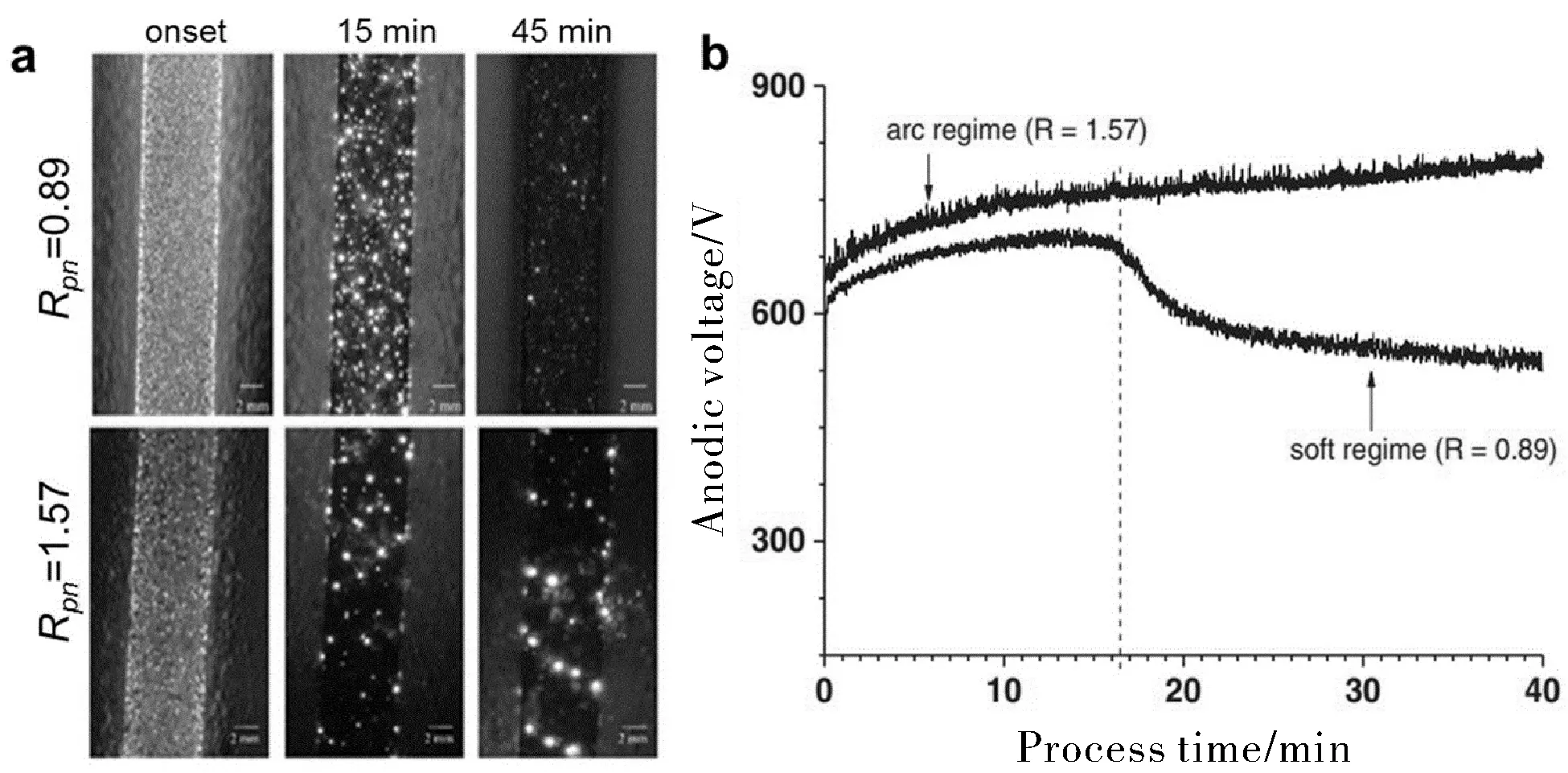

控制双极电流条件方面,通过调整阳极与阴极电流比率,在MAO处理过程中成功开发了柔性等离子体放电,阳极与阴极电流的比率(Rpn)小于1或优选范围为0.8~1[33-35]。Jaspard-Mecuson等最先提出了柔性等离子体放电的概念[33],通过改变双极电流条件促进了柔性等离子体放电形成,研究表明在高的阳极与阴极电流比率(Rpn)可以促进所得无机层的均匀性、厚度和致密性。据报道,使用Rpn= 0.89可以减少或抑制强等离子体放电造成的不利影响。如图3a所示,Rpn= 0.89,微放电的强度和大小在MAO的后期趋于降低,Rpn=1.57,MAO的后期形成强等离子体放电。从图3b也可以看出,柔性等离子体放电的产生伴随着阳极电压的降低,柔性等离子体放电的形成,获得了更致密的内层[34]。Tjiang等[35]在双极电流模式下,使用两种不同的Rpn比,如Rpn=1.2和Rpn=0.85,在 NaOH、K2ZrF6、NaAlO2、Na2SiO3、Na6O18P6溶液中通过MAO处理纯镁。据报道,Rpn=0.85 的比率会导致柔性等离子体放电的出现,与Rpn=1.2时获得的涂层相比,它在开发更厚的涂层和更少的结构缺陷方面发挥了关键作用。

控制电解质可以促进柔性等离子体放电。Cheng等[36]研究表明溶液中铝酸盐的浓度在改变放电类型和涂层形态方面起着关键作用。无论施加何种阴极脉冲,在含有32 g·L-1NaAlO2的碱性溶液中均观察到柔性等离子体放电。含有有机添加剂的电解质可以促进向柔性等离子体放电机制的转变。Hussain等[37]最近的研究表明,在铝合金的MAO工艺过程中,草酸盐和柠檬酸根离子作为有机添加剂同时掺入碱性硼酸盐电解质中将显著抑制强烈局部等离子体放电。草酸盐和柠檬酸根离子都可以与界面Al3+离子相互作用,导致形成厚的吸附双电层,该双电层通过消耗强烈的局部等离子体放电能量,从而形成更均匀和均匀分布的柔性等离子体状态,这将有助于形成厚而致密的MAO涂层。电解质的老化会导致电解质物质逐渐耗尽,从而导致电解质的电导率下降,影响等离子体放电的形成,加速“电弧”到“柔性”等离子体状态的转变。Martin 等[38]研究表明在老化电解质中,柔性等离子体放电能触发α-Al2O3的形成,增加电解液的老化时间会对MAO涂层的组成产生积极影响。

图3 (a)在Rpn=0.89 和Rpn=1.57下,涂层在不同时间的 等离子放电[33],(b)经MAO处理的 2214铝合金样品的阳极电压-时间曲线[34]Fig.3 (a)The evaluation of plasma discharges as a function of the coating time obtained at Rpn=0.89 and Rpn=1.57[33], (b) anodic voltage-time curves for 2214 Al alloy samples treated via MAO[34]

基体表面预处理主要是通过控制预阳极氧化膜的厚度来促进柔性等离子体放电。Matykina 等[39-40]的研究发现预阳极氧化膜厚度> 20 μm时,可以引起柔性等离子体放电的快速发生,其特征是声发射降低,阳极电压值从~320 V显着降低到~200 V,相反的,预氧化膜厚度<20 μm时,则没有观察到柔性等离子体放电。

2 结 论

通过气体/等离子体生成特性研究了介电击穿时的瞬态放电、气体逸出、阴极放电、柔性等离子放电的发生和增长。MAO中显著特征之一是瞬态等离子体放电,一旦响应电压超过阀金属的击穿电压,就会通过局部熔化和快速凝固同时促进无机层在碱性电解质中快速生长,这种形成特点使得无机层和金属基材之间具有优异的粘合性。通过对电参数、电解质、基体初始状态等条件的控制,可以预测在哪些条件下可能发生阴极放电,从而避免有害放电,改进MAO工艺。利用由外部电参数或电解质组成来促进柔性等离子体放电的发生,将是改善MAO涂层中无机层缺陷结构的有效方法之一。