熔铸收尘氧化锌湿法脱氯及综合回收试验

马菲菲

(白银有色集团股份有限公司西北铅锌冶炼厂,甘肃白银 730900)

湿法炼锌主要包括焙烧、浸出、净化、电解、熔铸、制酸等工序[1]。熔铸工艺主要包括在熔化设备(工频感应电炉)中加热熔化阴极锌片成熔融的锌液[2],加少量氯化铵反应[3],以此破坏包裹锌的氧化锌薄膜,使得被氧化包裹的锌露出新鲜表面而汇于锌液中,扒出浮渣,锌液铸成锌锭[4]。在熔化过程中,排出炉外的烟气会携带氧化锌等含锌物质,为了减少锌损失,对烟气进行干式收尘,形成了收尘氧化锌。该收尘氧化锌具有含氯高、粒度细等特点,氯含量高达8%~15%,无法直接回用于湿法系统,造成金属损失以及环境污染等问题。

目前,国内收尘氧化锌脱氯主要采用回转窑挥发或多膛炉挥发火法脱氯,但多膛炉焙烧工艺存在设备庞大、一次性投资高,且设备容易损坏等问题。回转窑法氯的脱除率优于多膛炉,但存在窑炉易“结圈”、需要停炉清理等缺点[5]。基于此,对收尘氧化锌脱氯及综合回收采取水洗-水洗液沉锌和酸性浸出-酸浸液铜渣除氯2 种湿法方案,并对比分析2 种方案的优劣,以期为收尘氧化锌的回收提供一些参考。

1 试验部分

1.1 试验原料和试剂

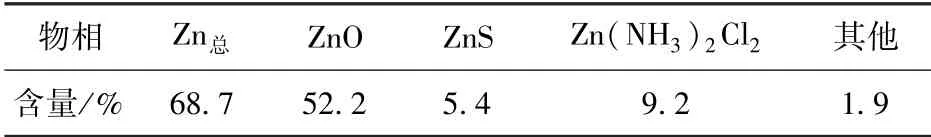

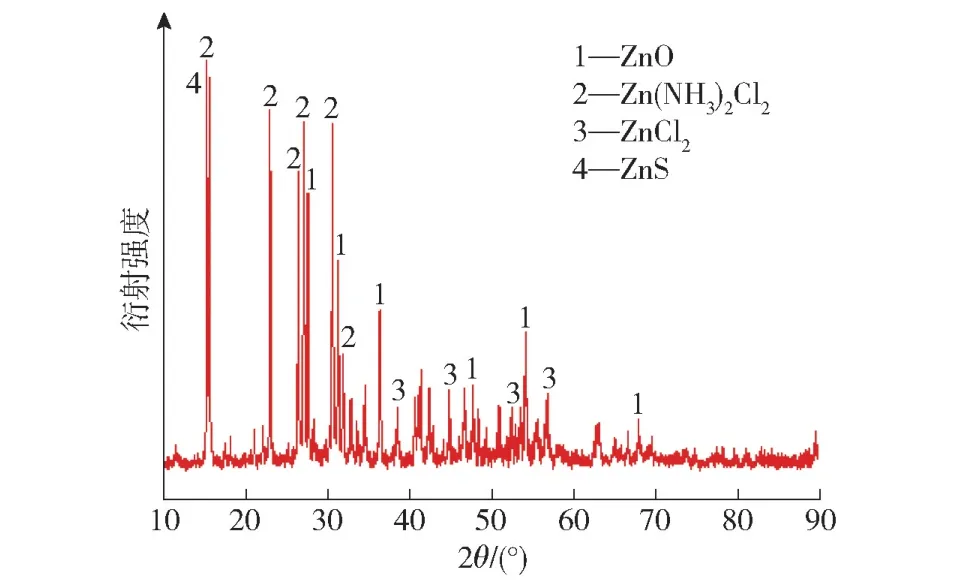

熔铸收尘氧化锌外观呈灰黑色,粒度较细,-300 目占了90%以上,其元素成分及含量见表1。收尘氧化锌XRD 图见图1。

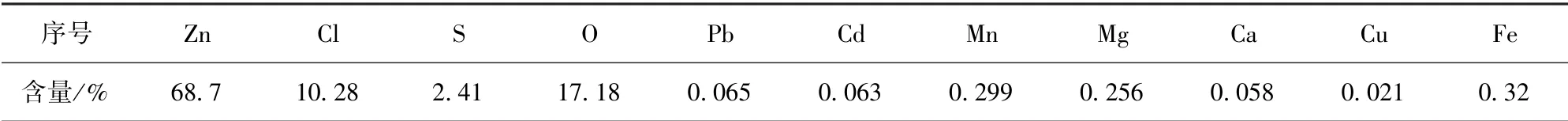

表1 熔铸收尘氧化锌成分及含量Table 1 Compositions and contents of zinc oxide for melting and casting dust collection

由表1 可知,熔铸收尘氧化锌含有多种金属,成分复杂,氯含量达到10%以上。

收尘氧化锌物相数据见表2。

由图1 及表2 可知,收尘氧化锌中锌主要以ZnO、ZnS 以及Zn(NH3)2Cl2形式存在。

表2 锌物相分析结果Table 2 Analysis results of zinc material phase

图1 收尘氧化锌XRD 谱图Fig.1 XRD spectrum of zinc oxide for dust collection

收尘氧化锌中锌的不同赋存状态分析:

1)ZnO

在无保护气体的工业生产条件下,电炉内上表层锌液完全暴露在大气环境中,在熔炼温度下(480~500 ℃),锌液和空气发生反应[6],形成ZnO。

2)Zn(NH3)2Cl2

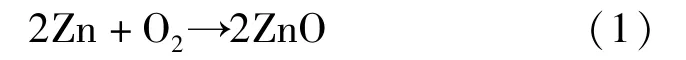

向锌液加入少量NH4Cl,发生如下反应,形成Zn(NH3)2Cl2。

3)ZnS

阴极锌中夹带ZnSO4,在熔铸过程中Zn 与ZnSO4发生反应,形成ZnS[7]。

因此,排出炉外的烟气携带 ZnO、ZnS、Zn(NH3)2Cl2等,经过干式收尘形成熔铸收尘氧化锌。

试验试剂:碳酸氢铵(纯度99%)、废电解液(取自厂电解车间,H+:170~200 g/L,Zn2+:45~65 g/L)、铜渣(取自厂净液车间,Cu:55%~65%)。

试验设备:JJ-1 机械搅拌器、Xs105 电子天平、抽滤装置、SHB-III B 循环水式真空泵、5 L 烧杯。

1.2 试验方案与原理

1.2.1 方案一:收尘氧化锌水洗-水洗液沉锌工艺

收尘氧化锌采用水洗-水洗滤液沉锌工艺,即收尘氧化锌按一定液固比进行水洗试验,其中部分氯以Cl-形式进入溶液中,不溶物留在渣中。若水洗渣含氯低,则直接返回浸出车间进一步回收锌。水洗滤液通过碳酸氢铵沉锌,沉锌后液返水处理车间处理。

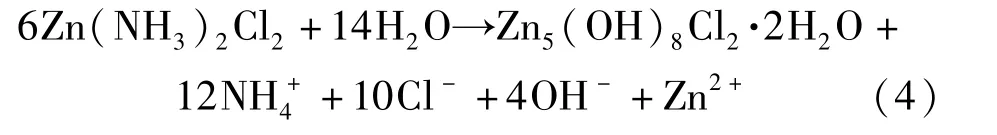

水洗工序中的水解反应:

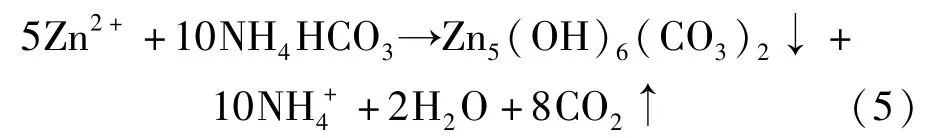

沉锌工序中的沉淀反应:

1.2.2 方案二:收尘氧化锌酸性浸出-酸浸液铜渣除氯工艺

收尘氧化锌采用酸性浸出-酸浸液铜渣除氯[8],即采用废电解液酸性浸出收尘氧化锌,发生如下反应:

锌、氯均以离子形式进入溶液中,酸浸渣返焙烧车间进一步回收锌,滤液进行铜渣除氯[9]。利用铜的归中反应形成亚铜离子后与硫酸锌溶液中的氯离子结合形成难溶的氯化亚铜沉淀,实现氯的脱除[10]。将除氯后液返回浸出车间以回收锌。发生如下反应:

2 2 种方案试验结果与讨论

2.1 方案一

2.1.1 水洗工序

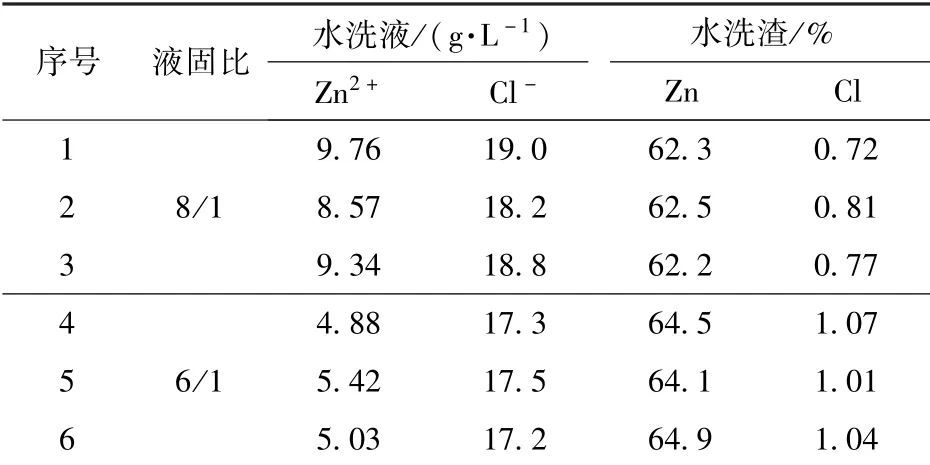

按液固质量比6/1、8/1 进行水洗,水洗温度80~90 ℃、时间2 h,过滤,滤液沉锌。试验结果如表3。

表3 水洗试验结果Table 3 Experimental results of water washing

由表3 知,水洗渣氯含量较高,最高达到1.07%,无法直接返回浸出车间。水洗渣XRD 图见图2。

图2 水洗渣XRD 谱图Fig.2 XRD spectrum of water washing residue

由图2 可知,水洗渣中氯主要以Zn5(OH)8Cl2·2H2O 形式存在,Zn5(OH)8Cl2·2H2O 无法通过简单水洗除氯[6],水洗效率低。

2.1.2 水洗滤液沉锌工序

水洗滤液控制温度70 ℃左右,加入3~4 倍过量的碳酸氢铵发生沉锌反应。沉锌试验结果见表4。

表4 沉锌试验结果Table 4 Experimental results of zinc precipitation

由表4 知,采用碳酸氢铵沉锌效果差,沉锌后液锌浓度较高。

2.1.3 存在问题

1)水洗渣氯含量较高,最高达到1%以上,无法直接返回浸出车间回收锌,需将渣再次酸性浸出,滤液再除氯,工艺流程长,经济性差。

2)碳酸氢铵沉锌,沉锌后液锌浓度较高,无法将高氯废水直接排放水处理车间,否则会造成锌损失以及废水处理工序生产难度大。

2.2 方案二

2.2.1 酸性浸出工序

收尘氧化锌与废电解液按液固质量比为6/1 进行浸出,浸出温度60 ℃、浸出时间2 h,液固分离,考察终酸质量浓度对酸性浸出液Zn2+与Cl-的质量浓度的影响,结果如图3所示。

图3 终酸浓度对酸性浸出液Zn2+与Cl -的影响Fig.3 Effects of final acid concentration on Zn2+and Cl - mass concentration of acidic leachate

由图3 可知,收尘氧化锌酸性浸出过程中,浸出液中Zn2+与Cl-浓度随着终酸提高而上升。当终酸达到55 g/L 左右,Zn2+增加缓慢,Cl-呈下降趋势,主要由于随着酸度增加,氯的挥发加大。因此,酸性浸出终酸控制在55 g/L 左右。

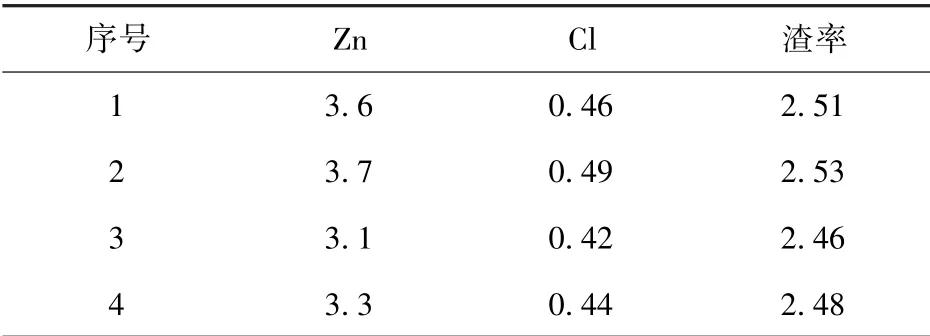

对浸出渣的成分及渣率进行分析,结果见表5。

表5 浸出渣试验结果Table 5 Experimental results of leaching residue %

由表5 知,浸出渣渣含锌可控制在4%以内,渣含氯在0.5%以内,锌、氯浸出率均较高,且渣量小,渣率仅2.5%左右。

2.2.2 浸出液铜渣除氯工序

采用单因素条件分别考察反应时间、铜渣量、温度以及空气量对铜渣除氯效果的影响。

1)反应时间对酸浸出液除氯效果影响

控制反应温度80 ℃左右,铜与氯的物质的量比为3∶1,考察反应时间对除氯效果的影响,结果如图4所示。

图4 反应时间对酸浸出液除氯效果影响Fig.4 Effects of reaction time on dechlorination effect of acid leachate

由图4 可知,随着反应时间的延长,Cu2+含量上升,除氯率提高。当达到120 min 时,除氯率缓慢上升,但Cu2+含量迅速上升,Cu2+损失较大。因此,最佳反应时间120 min。

2)铜渣加入量对酸浸出液除氯效果影响

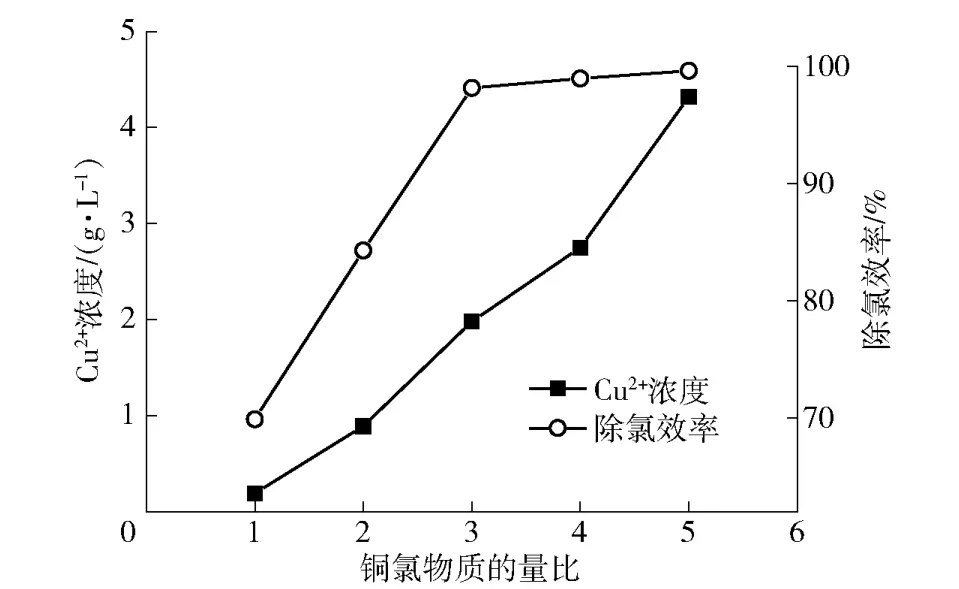

控制反应时间120 min,温度80 ℃,考察铜渣加入量对除氯效果的影响,结果如图5所示。

图5 铜渣加入量对酸浸出液除氯效果影响Fig.5 Effects of addition of copper residue on dechlorination effect of acid leachate

溶液中Cu2+含量对除氯效果影响较大,通常情况下,Cu2+含量越高,除氯效果越好。由图5 可知,随着铜渣加入量增大,溶液中Cu2+含量迅速上升,除氯效果提高。当铜氯物质的量比达到3∶1时,除氯效率达到98%以上,满足生产需要。为了降低Cu2+损失,最佳铜氯物质的量比为3∶1.

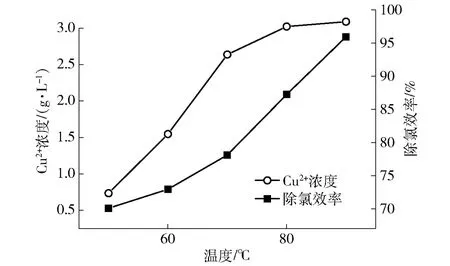

3)温度对酸浸出液除氯效果影响

控制反应时间120 min,铜氯物质的量比为3∶1,考察温度对除氯效果的影响,结果如图6所示。

图6 温度对酸浸出液除氯效果影响Fig.6 Effects of temperature on dechlorination effect of acid leachate

由图6 可知,低温除氯效果差,随着反应温度的升高,Cu2+含量上升,除氯率提高。当温度达到80 ℃时,除氯率缓慢上升,但Cu2+含量持续上升,Cu2+损失较大。因此,最佳反应温度80 ℃。

综上,铜渣除氯最佳参数:反应温度80 ℃,反应时间120 min,Cu/Cl 物质的量比为3∶1。但在试验研究中发现,温度越高,HCl 挥发越严重。温度在65 ℃以上,酸雾大,环境差。高温主要目的是提高铜与酸的反应速度,增加除氯过程中Cu2+含量。因此,铜渣除氯过程中通入空气,温度控制在60 ℃,验证除氯效果。

4)空气通入量对酸浸出液除氯效果影响

控制反应时间120 min,铜氯物质的量比为3∶1,反应温度60 ℃,考察空气通入量对除氯效果的影响,如图7所示。

图7 压缩空气压力对酸浸出液除氯效果影响Fig.7 Effects of compressed air pressure on dechlorination effect of acid leachate

由图7 知,通入压缩空气能有效提高铜氧化浸出率,从而提高除氯率,达到高温(80 ℃)除氯效果。但通入压缩空气压力过大时,除氯率反而下降,主要由于Cu2Cl2被氧化成CuCl2重新进溶液中,因此最佳压力为0.12 MPa。

2.2.3 技术特点

1)锌回收率高,经济效益显著。收尘氧化锌经过酸性浸出,锌浸出率高,渣锌含量低,且产生的浸出渣返回焙烧车间进一步回收锌,锌实现了完全回收利用。

2)处理工艺简单,成本低。收尘氧化锌综合回收仅3 道工序,工艺流程简单、成本低。

3 优化方案试验

通过试验研究可知,熔铸收尘氧化锌采用酸性浸出-铜渣除氯-水洗等工序实现有价金属的回收。具体工艺流程见图8。

图8 收尘氧化锌综合回收工艺流程Fig.8 Process flow of comprehensive recovery of zinc oxide for dust collection

具体试验条件如下。

1)酸性浸出:液固质量比6∶1、温度60 ℃、时间2 h,终酸浓度55 g/L。浸出渣量小,渣率仅2.5%。

2) 铜渣除氯:反应温度60 ℃,反应时间120 min,压缩空气0.12 MPa,铜与氯物质的量比为3∶1,可将氯除至200 mg/l 以下,除氯后液铜2 000~5 000 mg/L。

3)除氯后铜渣水洗:液固质量比4∶1,水洗温度70 ℃,时间20 min。

对除氯铜渣进行水洗试验,控制液固仿量比4∶1,水洗温度70 ℃,时间20 min,考察洗涤效果,见表6。

表6 水洗后除氯铜渣成分分析Table 6 Analysis on compositions of copper residue for decolorination after water washing

由表6 可知,洗涤有利于铜渣锌含量降低,减少锌损失,因此除氯铜渣建议采用生产水洗涤。

4 结论

1)采用收尘氧化锌水洗-水洗液沉锌与收尘氧化锌酸性浸出-酸浸液铜渣除氯2 种湿法回收方案进行对比试验研究,结果表明:收尘氧化锌水洗-水洗液沉锌方案存在除氯效率低、沉锌效果差等问题;酸性浸出-酸浸液铜渣除氯方案具有除氯效果好、锌回收率高的优势,因此,酸性浸出-酸浸液铜渣除氯方案处理收尘氧化锌具有可行性。

2)通过试验得出了收尘氧化锌酸性浸出-酸浸液铜渣除氯方案最佳工艺参数,酸性浸出终酸浓度:55 g/L 左右;酸浸液铜渣除氯:反应温度60 ℃,反应时间120 min,压缩空气压力0.12 MPa,铜与氯物质的量比为3∶1,可将氯除至200 mg/L 以下。