航天用短切纤维防热材料分散装备的研制与实践

罗刚堂,李 琳,伍 昱,李 鹏,洪义强

(1.北京机电工程总体设计部,北京 100854;2.中国航天科工运载技术研究院北京分院,北京 100854)

0 引言

短切纤维防热材料因其成型工艺简单、成本低,是一种在航天领域应用得十分广泛和成熟的一种防热材料,其通常贴覆在航天飞行器的外表面,通过树脂的分解、碳化、填料熔融等烧蚀作用带走飞行器高音速飞行过程中与空气摩擦而产生的气动热,以保证飞行器结构和内部设备仪器工作正常[1,2]。

短切纤维防热材料通常由树脂基体、短切纤维、功能填料等组成[1],可根据不同的热环境要求进行设计。各组分通过混合或者捏合设备混合后形成短切纤维预混料,由于树脂的粘性和纤维的缠结作用,预混料成团状结构,成型时,需将这种团状预混料分散,以保证材料的力学和防热性能的均匀性。人工分散是较为传统的分散方式,但其分散均匀性和一致性差、分散效率低、难以大规模批量化生产,生产时效性和质量一致性难以保障。据生产实践经验数据显示,人工分散生产效率仅为1kg/(人·小时)。

随着航天产业的发展,研制开发一种具有自主知识产权的短切纤维防热材料机械分散装备具有十分重要的意义。西安航天复合材料研究所的杨斌[3]等针对短切纤维/酚醛树脂复合材料预混料,研制了一种二次分散机构,实现了纤维/树脂两组分结构类预混料的分散。然而该设备分散结构较为复杂,当应用在树脂基体/短切纤维/功能填料类多组分结构短切纤维预混料分散时,功能填料将粘结在分散机构上,造成设备清理困难。

本文针对短切纤维防热材料的加工特性开展了研究,提出了一种短切纤维防热材料的预混料分散装备的设计方案,优化各项工艺参数,并实现了关键零部件的模块化,最后就该装备在生产实践中的应用效果进行了总结分析。生产验证表明,该分散装备能够显著提高分散均匀性,可使分散效率提高20倍以上。

1 装备总体设计

短切纤维预混料各组分混合后,由于树脂的粘性和纤维的缠结而形成半固态的直径约100mm左右的团状结构,成型时需将其进行分散。同时为防止树脂在室温放置约24小时后固化,装备使用后需及时清理,避免预混料固化在设备上,因此设备需兼具可快速拆卸,易清洗的特点。

人工分散时,两手捏紧团聚预混料,通过撕扯的方式,将预混料分散开,在机械设计时,充分考虑人工分散方式,以保证短切纤维增强树脂基复合材料的强度不受损伤为基础,根据短切纤维增强树脂基复合材料的特性,设计、制造适合于大批量连续生产的机械化分散设备。通过设置多组齿辊,借助分散齿间的相互交错运动,实现预混料的快速高效分散。

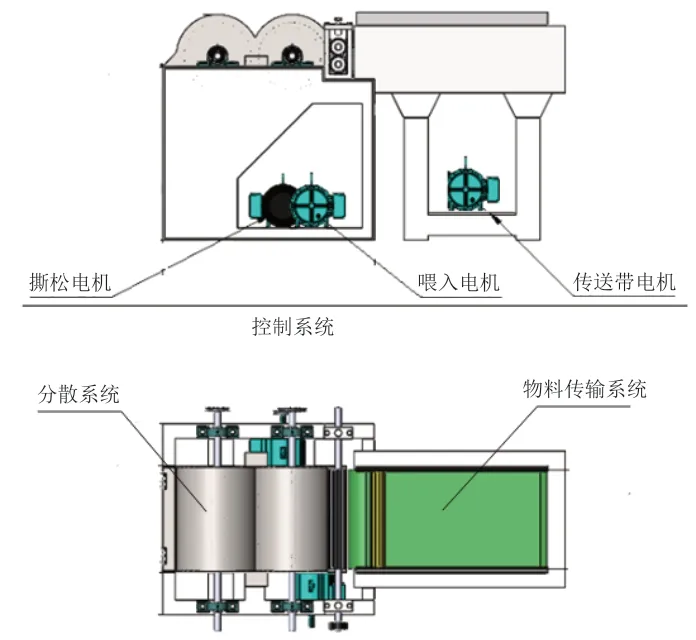

本文设计的预混料分散装备,能够针对不同的短切纤维预混料的特性,通过调节预混料分散输送的速率、分散的速率、分散的机械结构等工艺参数,达到短切纤维预混料均匀分散的目的。装备结构如图1所示。

图1 短切纤维分散装备总体结构图

1.1 控制系统设计

基于各系统模块化设计的特点和分区控制的需求,通过在装备的控制系统上设计传送带电机、喂入电机、分散电机三个三相异步电机,并匹配变频器,解决物料输送速率、喂料速率、分散系统齿辊旋转速率分区线性控制的问题,装备运行过程中,根据实际分散情况,柔性调节预混料物料传输速率、喂料速率和分散速率,使三个系统工作时相互协调,实现对材料特性变化的兼容适配。

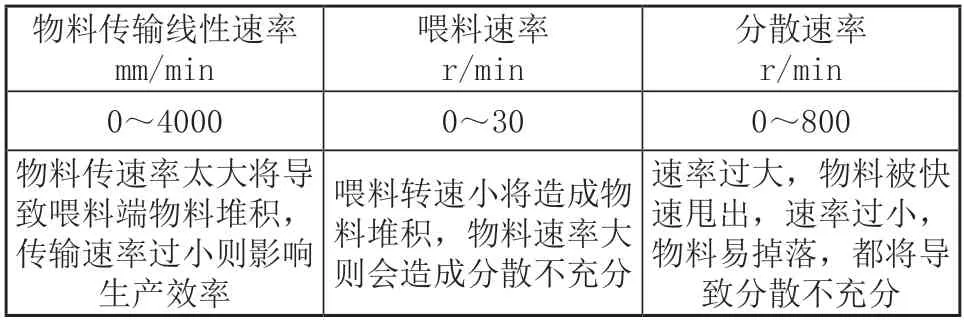

各系统速率额定区间如表1所示。

表1 各系统速率额定区间

在各系统额定的区间内,装备支持适配的的材料特性范围如表2所示。

表2 装备支持适配的材料特性范围

通过现场实际操作情况,调节物料传输线性速率和喂料速率,使两者速率配合,在保证喂料端不产生物料堆积情况下,以实际操作中,人工操作的最佳舒适区间确定了物料传输线性速率和喂料速率,并在此基础上,调节分散速率,在不同的分散速率下,短切纤维预混料分散的效果如图2所示。

图2 不同分散速率的分散效果

从图2中可以看出,分散速率400r/min机械分散处理的预混料中仍存在少量的球团状团聚体,经过分散速率500r/min分散处理后,预混料中的球团状团聚现象完全消失,经过分散速率600r/min机械分散处理的预混料相较于经过分散速率500r/min机械分散处理未出现明显变化。

通过表观形貌对比,发现预混料机械分散速率500r/min以上,能够全部消除球团状团聚体,有效改善预混料的分散均匀性。

结合实际操作和分散形貌对比分析,总结了现阶段主要物料型号的优化参数如表3所示。

表3 现阶段主要物料优化参数

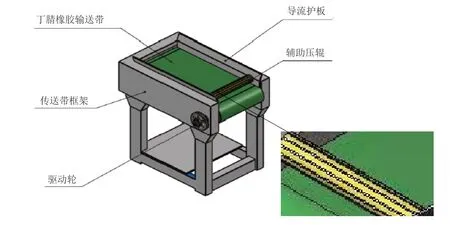

1.2 物料传输系统设计

预混料由于自身粘性,无法完全依靠自重保证自动下落,并且,预混料常温下属于半干态料,流动性差造成进料困难,易在入料端成团堵塞进料通道,造成分散结构抓取不到预混料而空转。

本文针对预混料的特性,设计了传输带输送和压辊抓取结合的方式,在传输系统上引入带齿结构的辅助压辊,与传输带间保留约5mm间隙,运行时,依靠传送带的动力带动预混料与喂入辅助压辊接触,辅助压辊低速旋转,使预混料被均匀的抓取并向后端的分散系统传送,从而解决预混料输送时难以被抓取的问题。

此外,需要结合预混料实际分散情况,通过控制系统调节预混料传送速率和入料端进料速率,避免入料速率太快而导致预混料堆积,从而影响分散效率。

物料传送系统结构示意图如图3所示。

图3 物料传送结构示意图

1.3 分散系统设计

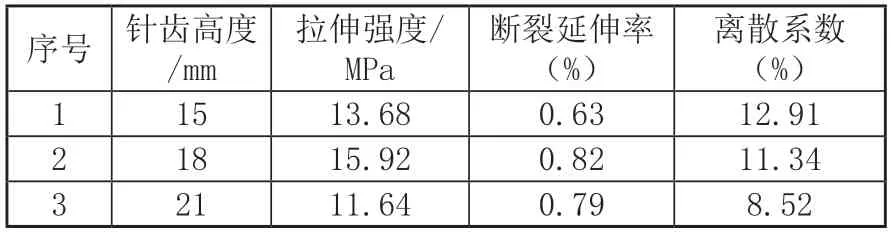

分散系统的齿针结构外形、齿辊间距、排列模式以及转速对预混料的分散效果均有影响。本文对针齿的结构、排列方式、分布间距、排列角度等工艺参数进行了研究,分析了齿针长度、间距对效率的影响,如表4所示。

表4 齿针长度、间距对效率的影响

齿针的高度设计综合考虑了预混料抓取效率、对纤维的损伤和针齿结构强度等因素。装备研制过程中,实验了不同针齿高度对预混料的分散效果,并用不同针齿高度分散的预混料制备某防热产品试验件,剖切出哑铃状拉伸强度测试试样,进行拉伸性能测试,测试结果如表5所示。

表5 不同针齿高度对材料性能的影响

采用使用体式显微镜对拉断哑铃试样的断面进行观察,结果如图4所示。

图4 不同针齿高度拉伸试样断面显微照片

从表5中可以看出,随着针齿高度的增加,拉伸强度和断裂延伸率均呈现先增大后减小的规律,在18mm针齿高度时获得最大拉伸强度和最大断裂延伸率,而材料性能离散系数随针齿高度的增加呈递减的规律。

纤维增强树脂基复合材料的拉伸强度受基体开裂、纤维拔出及纤维断裂的共同作用。15mm针齿高度的拉伸试样的断口纤维束明显,纤维束未发生断裂,证明试样断裂时裂纹沿纤维束方向延展,纤维拔出现象明显,但纤维断裂丝束相对较少。

18mm针齿高度的拉伸试样断口位置的纤维丝束较15mm针齿高度的纤维丝束小,说明18m针齿高度时,对预混料分散得更加充分,能显著的将纤维丝束打开,故18mm针齿高度分散的材料性能离散系数降低;断口位置部分纤维发生了断裂,纤维拔出现象明显,因此18mm针齿高度分散的材料拉伸强度较15mm针齿高度时高。

21mm针齿高度处理的试样断口位置纤维束大量减少,断口位置纤维成绒状,无明显纤维拔出现象。材料性能的离散系数相对于前两者有显著下降,说明21mm针齿机械分散处理后预混料的分散均匀性较15mm针齿和18mm针齿高度都有明显改善。但21mm针齿高度完成分散处理后制备得到的防热产品的拉伸强度和断裂延伸率有所降低,从断口位置纤维的形貌可以看出,21mm针齿高度分散后,纤维起毛成绒状,虽然提高了分散得均匀性,但是分散过程会中纤维损伤明显,影响材料性能,纤维磨损、断裂等损伤造成的拉伸强度和断裂延伸率性能下降的效果已经超过了预混料混合均匀性提升对材料性能产生的影响,因此宏观表现为拉伸强度和断裂延伸率的减小。

综合上述实验,最终确定分散齿的长度为18mm±2mm。

齿辊上齿针的间距设计依据分散效率第一的原则,同时避免预混料粘覆而填满齿间隙,研制过程中,对齿间距进行了从大至小的摸索,最终确定了合适且高效的齿间距为20mm±2mm。

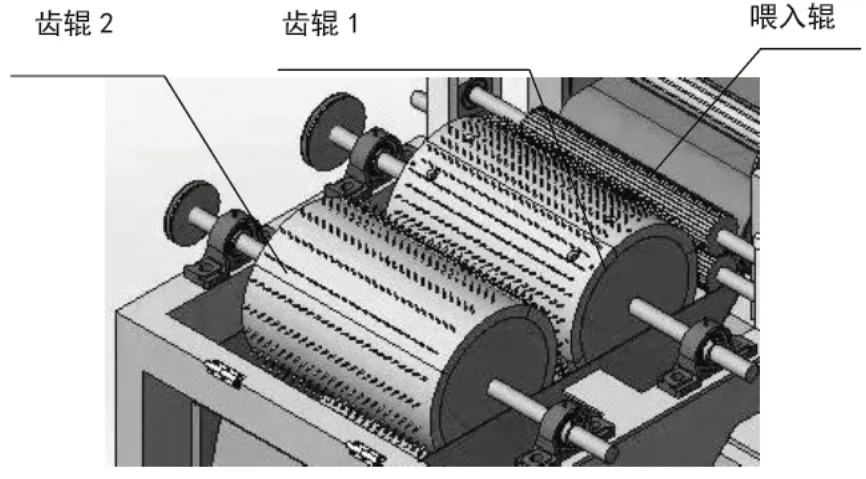

分散系统结构设计如图5所示。

图5 分散系统结构

齿辊1和齿辊2上的齿针交叉错位排列,使得分散齿在转动时对预混料的有效均匀抓取。两个齿辊的转速可通过控制系统调节。喂料辊、齿辊1和齿辊2在旋转产时产生相对运动,齿辊1上的齿针对喂料辊输送的物料进行切割、撕扯而进行首次分散,然后再经过齿轮2上的齿针切割和撕扯而达到二次分散的目的。

齿辊设计及齿针结构如图6所示。

图6 分散齿辊结构示意图

喂入辊采用锯齿结构设计,以便抓取物料传输系统传输的物料;分散齿辊1和齿辊2采用针板与主轴可分离的模块化设计,便于针板的拆卸、维护、更换和清理。

2 应用效果

使用机械化分散装备对预混料进行分散操作,并对比其形貌。图7为不同分散方案处理后预混料的表观分散效果。

图7 不同分散参数的分散效果

通过图7可以看出,未经过分散处理的预混料中存在大量团状的物料,经过人工分散处理和机械分散处理的预混料内团聚现象基本消失,说明经过人工分散处理和机械分散处理,都能明显改善预混料的分散情况,提升预混料的分散均匀性。同时从形貌对比可知,人工分散后,纤维束宽度3mm~6mm不等,机械分散后预混料纤维束约1mm~2mm,机械分散相对于人工分散,缠结的纤维被分散得更充分,纤维束小,且纤维束宽度离散小,分散得更均匀。分散对比情况如表5。

机械分散与人工分散处理进相比,人工分散时,其效率为1kg/(人·小时),在机械分散情况下,其分散效率约20~30kg/(人·小时),其分散效率为手工分散的20倍以上。

表6 分散效果对比

3 结语

本文应用该短切纤维防热材料预混料分散装备,实现了对短切纤维预混料人工分散的完全替代,解决了短切纤维预混料人工分散均匀性、一致性不高的难题,并大幅提高了生产效率;通过对分散系统中齿辊、针板、主轴可分离的设计,大幅减少了针板的拆卸、维护、更换和清理成本。采用本文研制的装备生产的防热产品已经过飞试试验验证,本文的研究成果为后续防热产品规模化、批量化生产打下了基础,具有显著的经济效益和重要的军事价值。