3.5Mt/a重油催化裂化装置烟气脱硫外排污水的COD控制

陈 闪,鲁维轩,陈克念,王爱民,范思廷

(中国石油广西石化分公司,广西 钦州 535008)

某炼厂3.5Mt·a-1重油催化裂化装置,是首次应用WGS(美国ExxonMobil公司开发的喷射文丘里湿气洗涤技术)技术的大型重油催化裂化装置,采用美国UOP公司提供的工艺包,由台湾中鼎工程公司完成FEED(Front-end-Engineering-Design)设计,中国石化洛阳工程有限公司完成详细设计[1-2]。装置设计的原料性质为7.95%,残渣率79%,(Ni+V)质量分数为19.7μg·g-1[3]。至今,装置已连续安全平稳运行至第4周期。2015年9月28日,装置的烟气脱硫单元一次开车成功,重要的环保指标外排污水的COD,一直保持在50mg·L-1以下,满足《石油炼制工业污染物排放标准》要求。本文主要对3.5Mt·a-1大型重油催化裂化装置采用WGS技术后,控制外排污水COD的关键关联工艺条件进行分析,并提出改进措施。

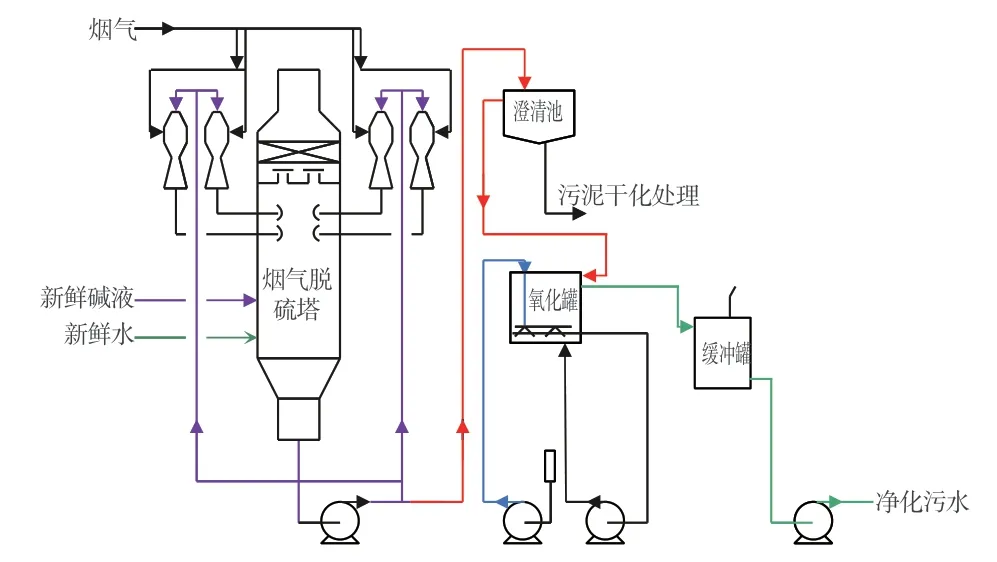

1 WGS外排污水COD控制工艺流程

烟气脱硫外排污水处理工艺流程,主要包含烟气洗涤塔单元和PTU(废液处理单元)。在烟气洗涤塔单元中,SO2浓度为3000mg·m-3,颗粒物浓度为35mg·m-3。经CO焚烧炉脱硝系统脱硝后,流量为521168Nm3·h-1(以湿基计)的烟气进入烟气脱硫塔,在4组文丘里管喷射器内,与烟气脱硫塔底循环液泵送来的、主要组分为碱液和新鲜水的碱性循环浆液逆向接触,以脱除烟气中的SO2、颗粒物等有害物质和杂质。其中的一部分碱性循环浆液,经烟气脱硫塔底循环泵送至PTU(废液处理单元)。在PTU(废液处理单元)中,自烟气脱硫塔底的循环泵来的含泥碱性污水,经澄清池沉降后,清液在澄清池顶部进入氧化罐,氧化罐内的污水经罐底循环泵与新鲜碱液混合后进入氧化罐底部,与鼓风机送来的新鲜空气在罐底分布管处接触反应,把污水内的亚硫酸盐转化为硫酸盐,以降低污水中的COD,满足污水直排要求。氧化后的污水从氧化罐顶部进入缓冲罐后,经外排泵送出装置(图1)。

图1 烟气脱硫外排污水处理流程

2 烟气脱硫外排污水COD的控制

2.1 烟气脱硫外排污水COD的来源

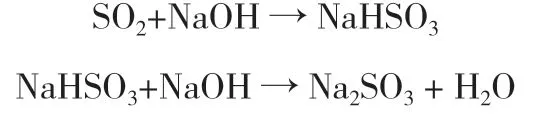

含有大量SO2的烟气在文丘里管喷射器内与碱性循环浆液主要发生以下化学反应:

反应生成的NaHSO3和Na2SO3均为还原性物质,且Na2SO3为3.5Mt·a-1重油催化裂化装置烟气脱硫外排污水中的主要还原性物质。

2.2 烟气脱硫外排污水COD的影响因素

2.2.1 降低烟气脱硫外排污水COD的工艺原理

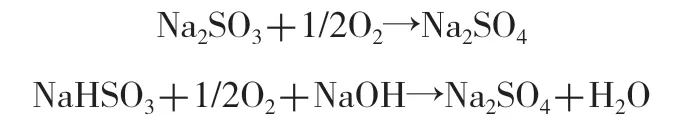

经澄清池沉降后的清液,在氧化罐内主要发生以下化学反应:

在弱碱性环境下,清液中的NaHSO3和Na2SO3与新鲜空气中的O2生成稳定的盐,达到降低外排污水COD的目的。

2.2.2 影响因素分析

某炼厂3.5Mt·a-1重油催化裂化装置烟气脱硫单元在运行过程中,先后出现了不同程度的外排污水COD超标事件,因此针对不同情况展开分析。

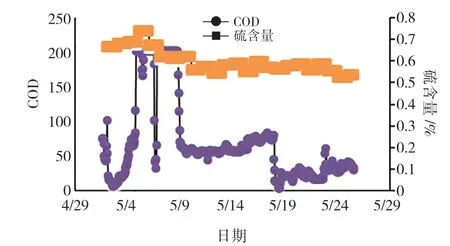

图2为该装置催化原料的硫含量与PTU排外污水COD的关系图。从图中可知,PTU排外污水的COD与催化原料的硫含量成正相关。为提高盈利能力,该装置的催化原料实施了重质化、劣质化措施,使得原料中的硫含量处于0.5wt%~0.74wt%高位,是设计值0.3wt%的2倍左右,导致烟气脱硫单元入口的SO2浓度高达2500~3500mg·Nm-3,是设计值1823mg·Nm-3的1.37~1.92倍,远大于PTU单元的设计处理能力。

图2 催化原料硫含量和PTU排外污水COD关系图

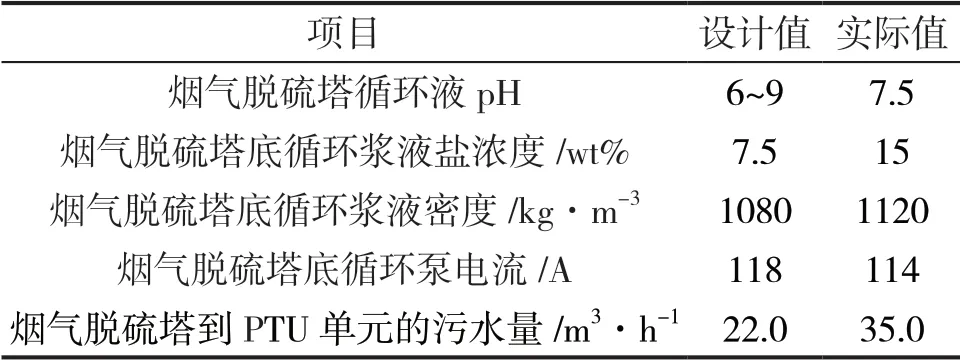

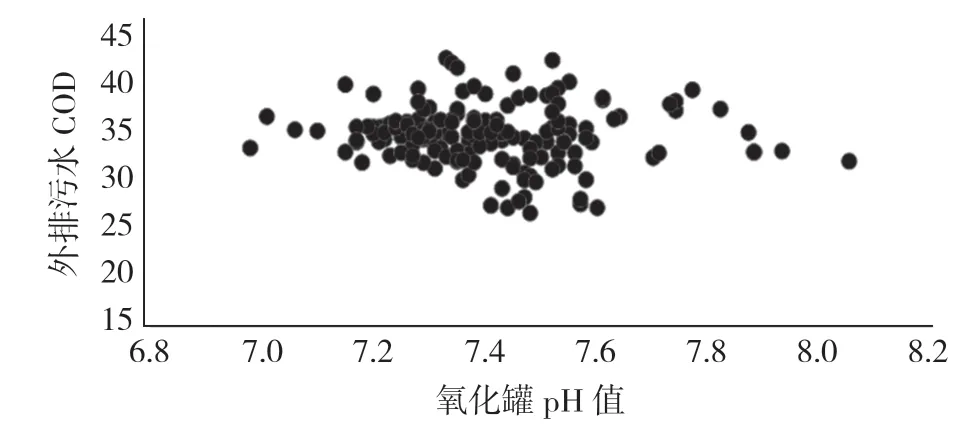

表1为该装置的烟气脱硫塔至PTU污水的主要操作参数。烟气脱硫塔底循环泵为开二备一,额定电流为118A。由表1可知,在催化原料重质化、劣质化的工况下,烟气脱硫塔内的浆液浓度提高了1倍,密度也有明显上升。为保证烟气脱硫塔底的排放不超标,将从烟气脱硫塔到PTU单元的污水量,由设计值的22m3·h-1提高到了35m3·h-1,进一步增加了PTU单元的处理负荷。这是PTU单元外排污水COD控制困难的主要原因之一。

表1 烟气脱硫塔至PTU污水的主要操作参数

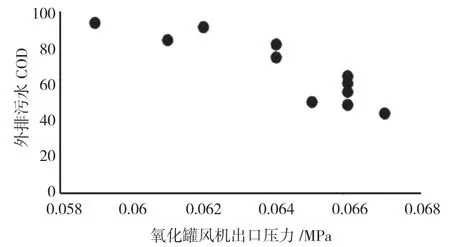

图3为该装置PTU单元的氧化罐风机出口压力与外排污水COD关系图。从图中可知,当其他条件一定时,随着氧化罐风机的出口压力提高,PTU单元外排污水的COD逐渐下降。当氧化罐风机出口压力达到0.067MPa时,外排污水的COD稳定在50以下。

图3 PTU单元氧化罐风机出口压力和外排污水COD关系图

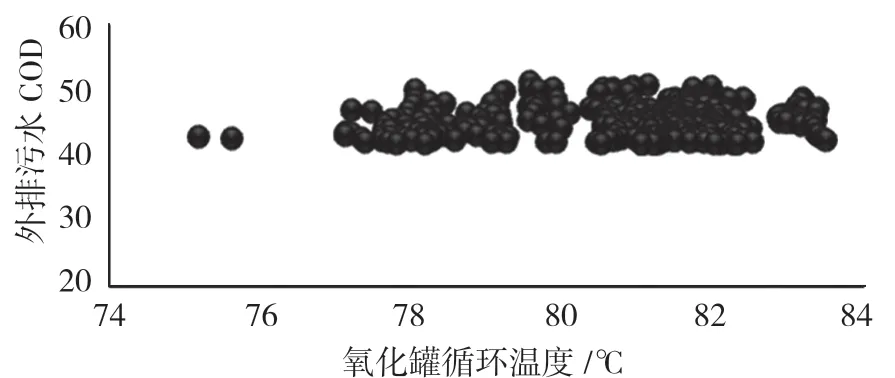

图4为该装置PTU单元的氧化罐循环温度与外排污水COD关系图。从图中可知,当其他条件一定时,氧化罐的循环温度卢外排污水的COD不存在一定的趋势性关系。虽然温度变化会在一定程度上影响氧在水中的溶解度,但是正常操作时,氧化罐的循环温度一般都低于85℃,波动小于10℃,因此氧化罐的循环温度对外排污水COD的影响有限,不是主要因素。

图4 PTU单元氧化罐循环温度和外排污水COD关系图

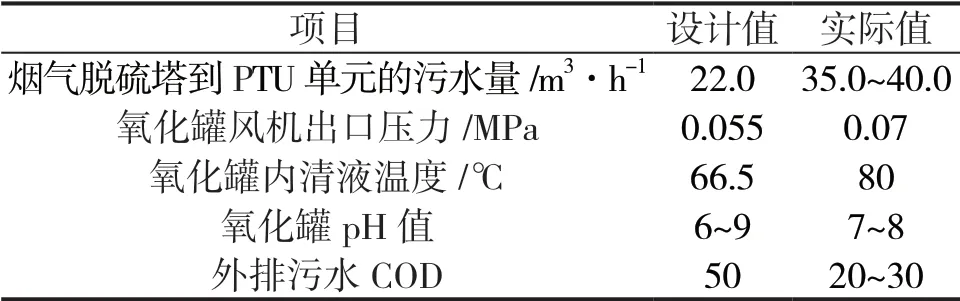

图5为该装置PTU单元的氧化罐pH与外排污水COD的关系图。从图中可知,当其他条件一定时,氧化罐的pH与COD没有一定的关系。当氧化罐的pH在7~8波动时,外排污水COD的数值没有明显的趋势性变化。

图5 PTU单元氧化罐pH和外排污水COD关系图

综上分析,该装置烟气脱硫PTU单元的外排污水超标的主要原因有:1)催化原料中的硫含量大幅上涨;2)烟气脱硫塔单元至PTU单元的污水量过高;3)氧化罐的风机出口压力低,新鲜空气量小,受制于罐体积有限,无法相应提高风机出口压力。

3 改进措施

3.1 烟气脱硫塔pH值投用APC控制

将以往关联烟气脱硫外排烟气SO2浓度控制脱硫塔的注碱量,改为烟气脱硫塔pH的APC控制,在满足SO2达标排放的同时,烟气脱硫塔的pH由7.5降至7.2,烟气脱硫塔内的盐含量降低约4%。

3.2 氧化罐扩容

将PTU氧化罐的出口压力由0.063MPa提高至0.07MPa。氧化罐的设计高度为9.8m,由PV=nRT可知,提高风机出口压力后,氧化风的流量提高约11%,因此需要将氧化罐扩容约11%。考虑到技改的经济性和可操作性,最终选择直接在罐的顶部增接1m,将罐的高度提高至10.8m。

3.3 改造后PTU的运行工况

PTU氧化罐的改造实施方便,操作简单,造价低,能耗低。经过一段时间的运行,PTU单元的主要参数见表2。

表2 改造后PTU单元主要操作参数

4 应用效果

1)实施技改和优化措施后,因催化原料重质化、劣质化带来的烟气脱硫入口SO2浓度超高、烟气脱硫塔内浆液的盐含量超高、烟气脱硫塔底循环泵的电流高、PTU外排污水频繁出现COD超标等难题得到了解决,保证了装置外排污水的达标排放,以较低的经济投入,解决了该炼厂3.5Mt·a-1重油催化裂化装置的重大环保难题,经济效益良好。

2)经测算,以50%碱液单价人民币1000元·t-1计算,将烟气脱硫出口烟气SO2浓度平稳控制在60~75mg·Nm-3,年降低碱液成本人民币30万元。

5 结论

1)催化烟气脱硫PTU单元氧化罐内的亚硫酸钠与新鲜空气的适宜比例,是PTU外排污水COD满足排放要求的关键。自2019年10月PTU单元氧化罐实施改造至今,装置运行平稳正常,未出现工艺和设备原因导致的COD超标排放事件,解决了催化装置烟气脱硫外排污水冲击污水处理厂的问题。

2)在未大幅改动原设计的基础上,对氧化罐实施增高的技改及投用烟气脱硫塔外排烟气二氧化硫APC控制,措施风险小,易操作,运行平稳。

3)改造的投资少,仅新增了φ6400mm、高度为1m的氧化罐。

此次技改解决了催化烟气脱硫环保的难题,为同类装置的达标排放和提质增效,提供了可借鉴的经验。