一种新型离心—振动复合环境振动台的研制

陈启山,董雪明,田自生

(1.扬州英迈克测控技术有限公司,扬州 225009; 2。北京长城测试技术研究所,北京 100095)

引言

在传统的校准或者环境试验中,大多数以单物理场为主,比如用离心机产生标准的恒加速度,用振动台产生标准的振动加速度,而各类飞行器实际使用时往往处在复杂的环境中,即不是单纯的某个物理场单独作用,而是多种物理场同时作用,例如飞行器在发射、加速及运行过程中处在振动[1,2]、过载、高低温等同时作用的复杂动态多物理场[3]中,用传统的单物理场校准或者试验的方法不能完全激励出其特性[4],会遗留各种各样的问题或者隐患,造成打靶或者实际使用时出现问题。美国“挑战者”号航天飞机在升空73 s后爆炸就是最典型的例证,导致这次爆炸事故的最主要的原因是其火箭助推器中用O型圈由于在低温和大过载加速度和振动加速度等共同作用小而失去了弹性,密封作用失效,造成飞机结构损坏。

欧美国家早在20世纪70年代就开始多物理场环境试验研究,美国的Sandia国家实验室[5]在离心机上安装了电动振动台以模拟离心-振动复合环境。80年代,该实验室对原系统进行了改进[6],并在1989年取得技术突破,研制出了一台较为完善的离心-振动复合设备[7,8]。2005年,该实验室采用一种新型的压电动作器构建高精度的压电振动系统,性能上大大超越了先前的电动振动台,唯一不足的是压电激振器的行程很小,最大振幅(峰峰值)为100 μm[9,10]。经过迭代发展,如今,Sandia国家实验室的离心-高频振动复合环境试验系统是目前所知功能最完备的系统之一[11]。

2013年,法国Actidyn公司生产的离心-振动产品[12],可产生5~80 g的加速度,加速度准确度±1 g。该振动台标称推力为48 kN,工作频率为0~2000 Hz,满载时可产生20 g的正弦振动加速度,能够实现正弦等多种振动控制模式[13]。

在离心-振动复合校准装置中,离心力对电磁振动台产生的影响是亟需解决的关键问题。浙江大学沈润杰等提出使用附加装置施加一个与离心力大小相等、方向相反的力来抵消离心力对动圈的影响[14,15]。随后,沈润杰等又提出一种气囊反馈控制的方案,以抵消离心力对动圈的影响,并通过多刚体力学的分析,给出了该方案对振动台本身特性的影响[16]。西安交通大学雷虎民等提出了配重克服法[17],讨论了对夹具使用同端配重、异端配重实现离心力的自恰克服,但未能设计出动态配重方式。后来,雷虎民等使用气体弹簧,对动圈受到的离心力进行补偿,使得振动台的振动平衡位置保持稳定,并取得良好的效果[18]。

以上方案虽然可以保证振动台在离心力场中运行的可靠性,但存在结构设计上存在两点不足:第一,气囊或者气体弹簧及其控制系统响应较慢,需要稳定的时间较长,同时增加的额外结构将改变振动台本身的输入输出特性,采用气体弹簧、气囊等的控制方案难以保证振动台输出精度;第二,对于需求的电磁振动台精度高、尺寸小(台面直径小于200 mm),安装空间十分有限,小尺寸的气体弹簧和气囊在这样的空间内难以发挥作用。

本文利用双线圈技术解决抗大加速度的振动台动圈平衡问题,利用无线传感技术解决离心偏移检测问题,设计并研制出了抗高线加速度的振动台实现了地面和基于离心机的两种方式都能正常工作的标准振动台的功能。

1 离心-振动复合校准中存在的问题

1.1 离心力对振动台输出特性的影响

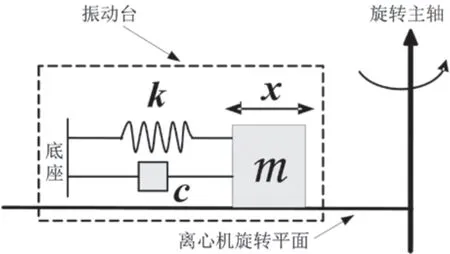

实际上,由于离心力对振动台的作用,振动台在离心力场中的输出特性会发生变化。在振动台上将直接反映为振动台的活动部件(包括对振动台动圈、振动台台面、被测单元及其夹具)将随着离心力的变化,其动态平衡位置不断变化;如果平衡位置发生偏移,就会限制振动台的正常振动行程,一旦平衡位置超出振动台的最大行程,振动台将失去振动功能,进而对振动台产生损坏。如图1是顺臂振动的安装示意图。这里仅考虑单自由度的振动。

设振动台的额定激振力表达式为:

式中:

m

P—周期性电磁力的幅度;

ω—电磁力的角频率,也是振动台的振动频率。

根据图1所示的弹簧-质量-阻尼模型,振动台结构的振动微分方程为:

图1 顺臂振动的安装示意图

式中:

x—振动位移;

m—活动部件的质量。

由于离心力的作用,实际上施加在活动部件上的(主振动方向的)合力是:

式中:

Pc—是因为离心力作用产生的“伪振动”干扰,表达式为:

公中:

Ω—离心-振动系统的旋转角速度;

R0—振动台初始平衡位置到离心机旋转主轴的距离。

联立公式(1)~(4),得:

则,公式(5)齐次通解的特征方程为:

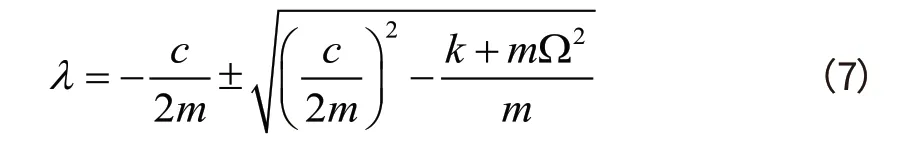

解得特征根:

故,振动台固有频率为:

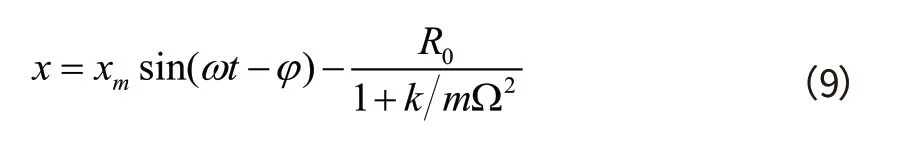

离心机角速度越大,则振动台固有频率变化越大。得到公式(5)的非齐次特解为:

其中,振动台的稳态振幅为:

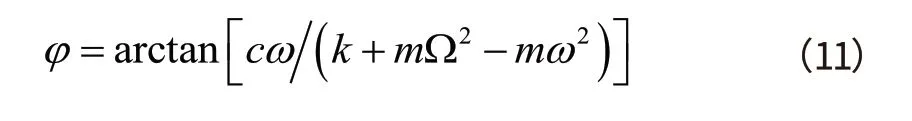

激振力与稳态振动的相位差:

根据公式(1)可知,因为离心力的影响,振动台的稳态振幅减小。并且由公式(9)可见,在离心力的影响下,激振力与稳态振动的相位差也会减小。

根据以上分析,离心力改变了振动台的输出特性。在离心力场中工作的振动台在产生基础振动同时也需要同步补偿离心力产生的“伪振动”cP。而离心力直接受到外界条件的影响,是一个不确定的变化量。离心机输出加速度的过程往往是一个启动、加速、稳定、减速、停止等不断变化的过程。cP大小和频率取决于离心机的角速度、振动台以及被测单元的安装位置等。

1.2 振动台动圈平衡问题

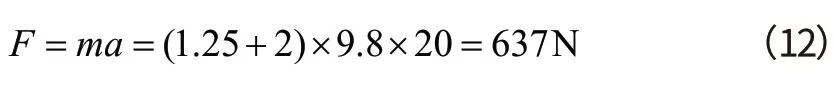

振动台动圈平衡问题可以描述为:以顺臂朝内方式安装振动台,不考虑离心机输出加速度误差,在离心机最大加速度为20 g时,振动台动圈及振动台负载组成的振动台活动部件将受到的离心力为

显然,该值大于选定的振动台最大激振推力,若不做特殊处理,当振动方向与离心力方向一致时,将会使振动台动圈进入振动“死区”,最后因为过热而烧毁。这是与常态下使用的振动台的不同点,也是复合环境试验系统中有关振动台的主要问题。

同时,由于是水平振动,振动台动圈受到重力及其他惯性力的影响。当负载重量较大时,会引起振动主轴沿垂直于理想振动方向的偏移,这时就需要设计承载及限位系统。一方面,确保振动方向与离心机转动平面平行;另一方面,限制振动台的横向振动,减少振动误差。

因此,本文在开展环境试验之前,对离心-振动装置进行了改造,以解决动圈平衡问题和活动部件限位问题。对于动圈平衡问题:在动圈线圈上增加一组平衡离心力的线圈,在该线圈中通以直流电。设计合理的反馈算法,当离心机产生的离心力变化时,可以通过功率放大器调节该线圈电流的大小,实现动圈的平衡,从而保证动圈的正常工作不受离心力的影响。对于活动部件限位问题:大幅度的提高激振器的非主运动方向的承载能力。

2 振动台研制

2.1 双线圈结构

针对离心力对振动台所产生的动圈平衡问题,设计了可独立工作与控制的两组线圈。一组为“基础线圈”,用以产生基础的振动信号;另一组为“补偿线圈”,产生用于抵消“伪振动”的激振信号,如图2所示。在台体内部设置一只位移传感器,实时监测振动台可动部件中心位置的变化情况,并根据位移的变化,动态调整补偿线圈内的激励电流大小,产生一个与实际“伪振动”大小相当、相位相反的振动,以达到补偿“伪振动”的目的。补偿线圈产生的激振力的大小就是公式(4)所示的Pc。如图3所示。动圈位置信号、振动台内部温度信号、标准传感器信号及被测传感器信号均通过多路采集器无线发送到控制中心。控制中心通过动圈的位置信息,实时控制补偿线圈的电流大小和相位,实现对“伪振动”的实时抵消。

图2 双线圈独立控制补偿离心力示意图

图3 电磁振动台控制系统

2.2 振动台结构

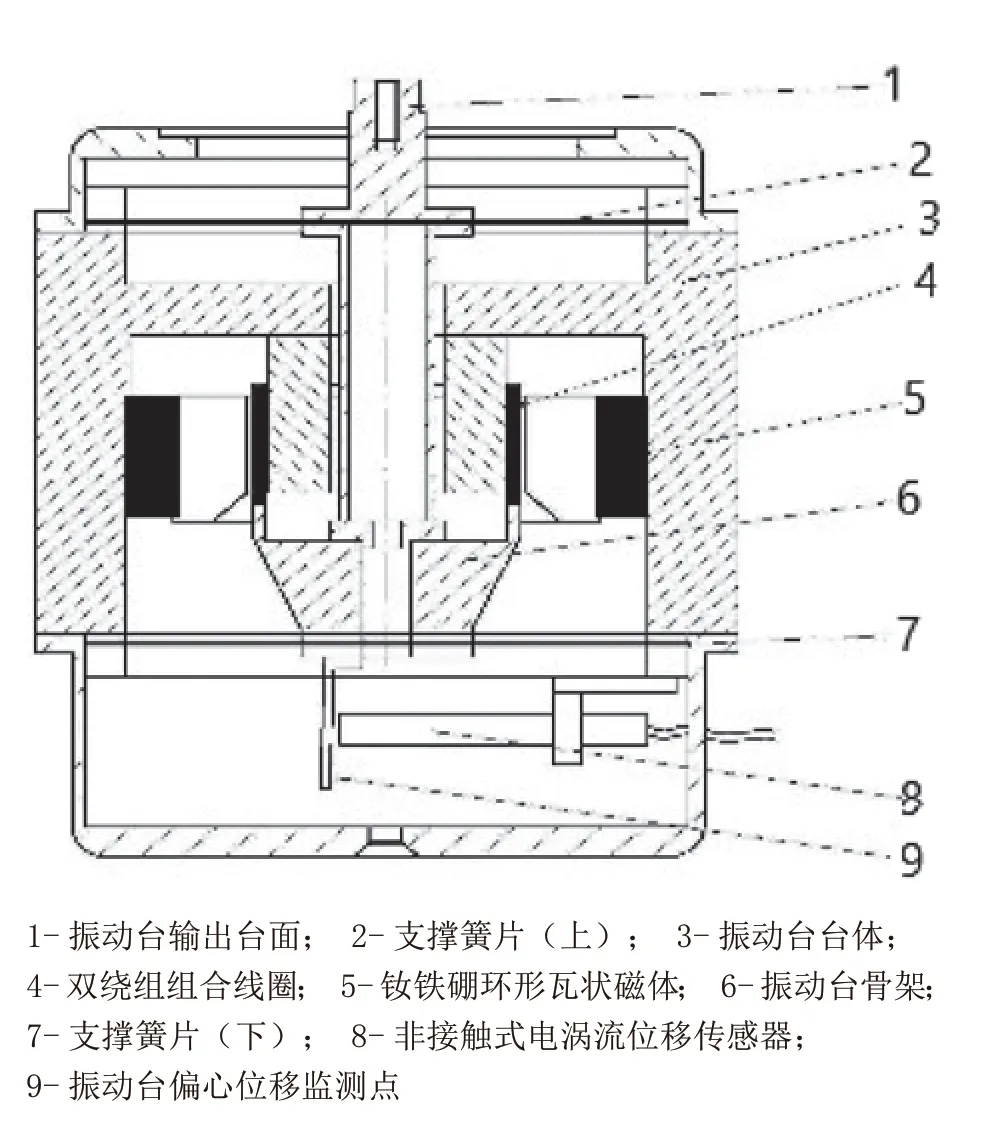

基于上述双线圈结构,对振动台的整体结构和功能进行了设计和说明,重点实现永磁式离心振动台抗离心力、抗变加速度、动圈中心保持能力、位移可测量、小信号传输(温度监测)、噪声小(振动台冷却方式)、重量轻的技术要求。振动台结构的设计图,如图4所示。

图4中,振动台输出台面是指与被试验对象连接面,是振动直接输出部件,采用铝镁合金材料制作,可有效减轻可动部件质量,并具有较高的强度和耐磨性。支撑簧片在振动台体中,不仅承担着支撑被测试物件的作用,同时其抗疲劳特性、频率特性直接影响到振动台的应用范围和性能;采用上下2片支撑簧片设计,增强支撑能力和振动方向的指向性,提高振动台的抗倾斜能力。振动台台体为振动台的安装基础。

图4 永磁式离心振动台结构示意图

双绕组组合线圈分为内外两层,内层为基础振动线圈;外层是离心力补偿线圈;线圈采用扁平绝缘漆包线,分别绕制,保证其骨架上绕制的一致性,同时解决在振动的情况下,其绕制的牢固性、抗冲击能力、安装方式等问题;并且,采用双组上下对称结构,在确保线圈在整个磁路中切割磁力线的均匀性、指向性的同时,提高有效切割磁力线的长度。

钕铁硼环形瓦状磁体是振动台的核心部件,其最大磁能积达到390(KJ/m3),是铁氧体的三倍,并且具有跟高的密度、维氏硬度、抗拉、抗压强度、冲击韧性。然而,大尺寸的永磁材料钕铁硼,磁场强度高,但其硬度也高,在加工、充磁等方法目前还没有有效的解决方法。为此拟采用环形瓦状磁体,化整为零,再通过特定的安装和装配工艺,将瓦状磁钢复原到一个完整的环形形状,解决加工局限性;根据电磁工作原理,在不增大体积和重量情况下,提高永磁体的磁场强度B和有效线圈长度L,可提高出力效率;而提高磁场强度,形成高效磁路,不仅要提高永磁体的磁能积,同时磁场间隙小、线圈承载电流能力大,也对台体出力有非常大的贡献;并且将短路环技术应用到永磁式振动台上,可拓展整机的有效频率和出力效率,改善频响特性。

振动台骨架是连接振动台复合簧片等可动部件与台体外壳的关键部件;采用铝合金材料制作,确保在离心力作用下具有一定的强度。非接触式电涡流位移传感器用于监测离心偏移量。振动台偏心位移监测点为一个斜面测试装置,用于偏心位置的监测,将垂直向的振动位移等效转成横向的偏移,实际测试量程等比例缩小,可采用小量程位移传感器,减小了位移传感器的尺寸,且不额外增大台体尺寸,也不影响振动台的最大行程。

3 振动台系统

3.1 系统组成

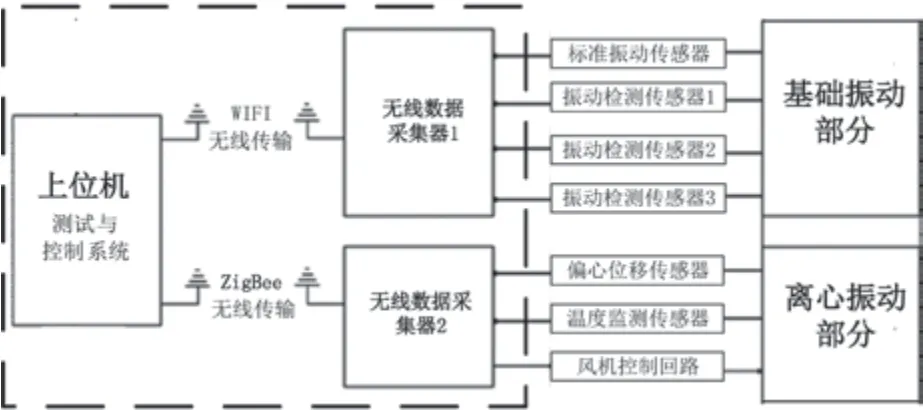

本文所设计的振动台系统是由振动台体、信号测试与无线传输、信号分析与控制等三大部分组成,如图5所示。

图5 永磁式离心振动台系统框图

3.2 各部分功能

1)振动台体

作为振动输出设备,本文设计的振动台在产生振动基础的同时还需同步补偿离心力产生的振动。其中,离心力直接受到外界条件的影响,在启动、加速、稳定、减速、停止等不断变化的过程,其大小和频率取决于离心运动的速度、设备的安装位置,是一个不确定的变化量。在振动台上将直接反应到振动台的可动部分(包括台面)将随着离心力的变化,其动态平衡位置不断变化;如果平衡位置发生偏移,就会限制振动台的正常振动行程,一旦平衡位置超出振动台的最大行程,振动台将失去振动功能,进而对振动台产生损坏;本项目通过位移传感器,实时监测振动台可动部件中心位置的偏移量,并根据偏移量的变化,实时动态调整补偿线圈的激励电流,达到控制可动部件偏移量在允许的范围内,达到补偿离心振动的目的;基础振动采用另一组激励线圈,产生所需要的基础振动。

2)信号测试与无线传输

本部分由偏心位移监测传感器、温度传感器、振动传感器、无线采集器等组成。无线数据采集器1采集基础振动部分(1个标准振动传感器和3个振动监测传感器)的信号。无线数据采集器1与上位机测试与控制系统通过WIFI无线传输协议来传递采集到的信号;无线数据采集器2与上位机测试与控制系统通过ZigBee无线传输协议来传递采集到的信号。

3)信号分析与控制

该部分由2路无线接收器、上位机控制软件、测试与分析软件组成。不仅对基础振动的多路信号进行测试与分析;还将对来自振动台台体的偏心位移传感器的信号进行检测和分析,并产生一种信号提供给离心功率放大器,以驱动离心线圈产生离心补偿振动。

4 整体性能及实施效果

4.1 技术指标

恒加速度:0.5~400 m/s2;

测量不确定度:5×10-5(k=2);

频率范围:10~3000 Hz;

振动加速度范围:9.8~300 m/s2;

测量不确定度:1.9%(k=3)。

4.2 实验验证

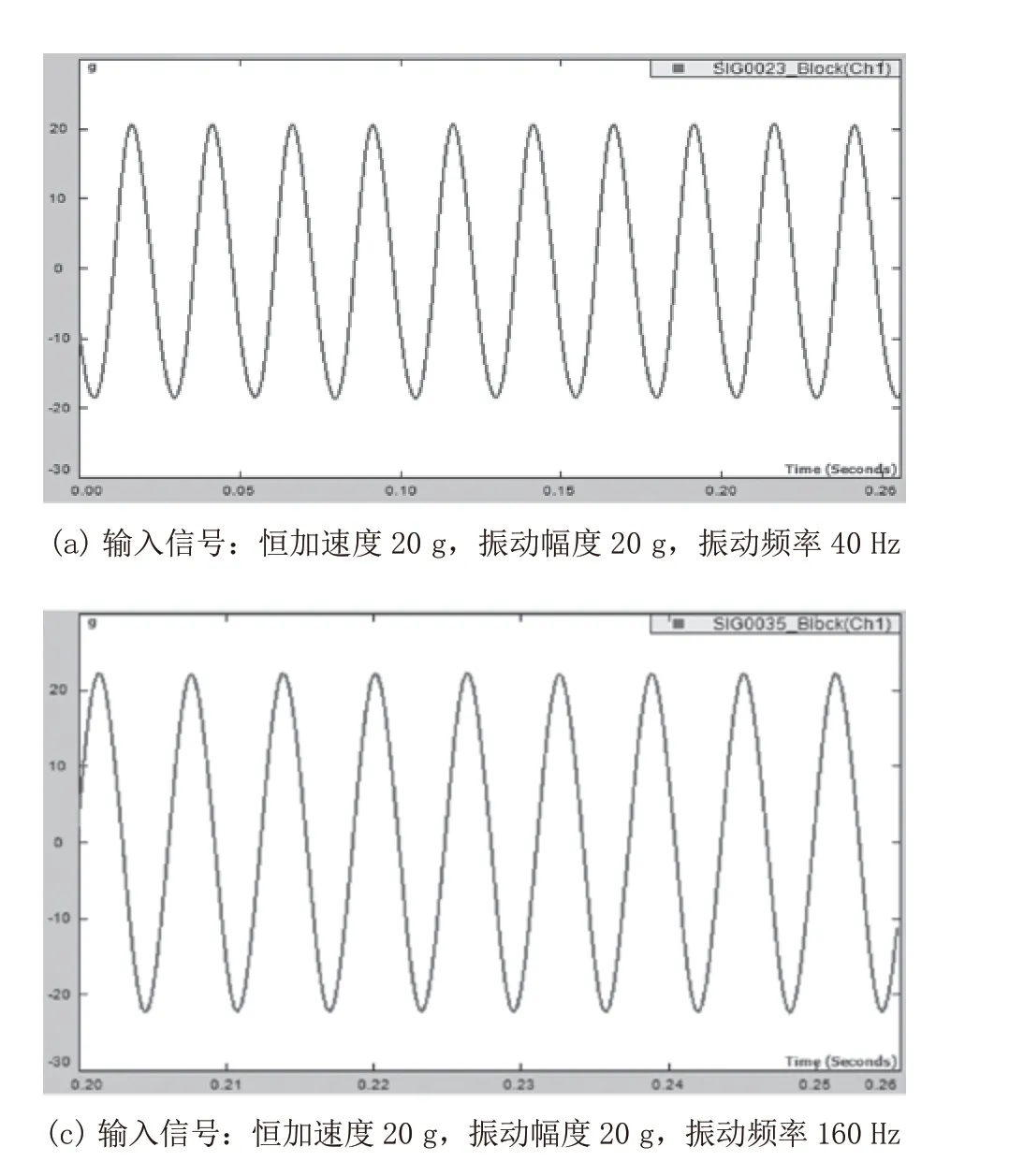

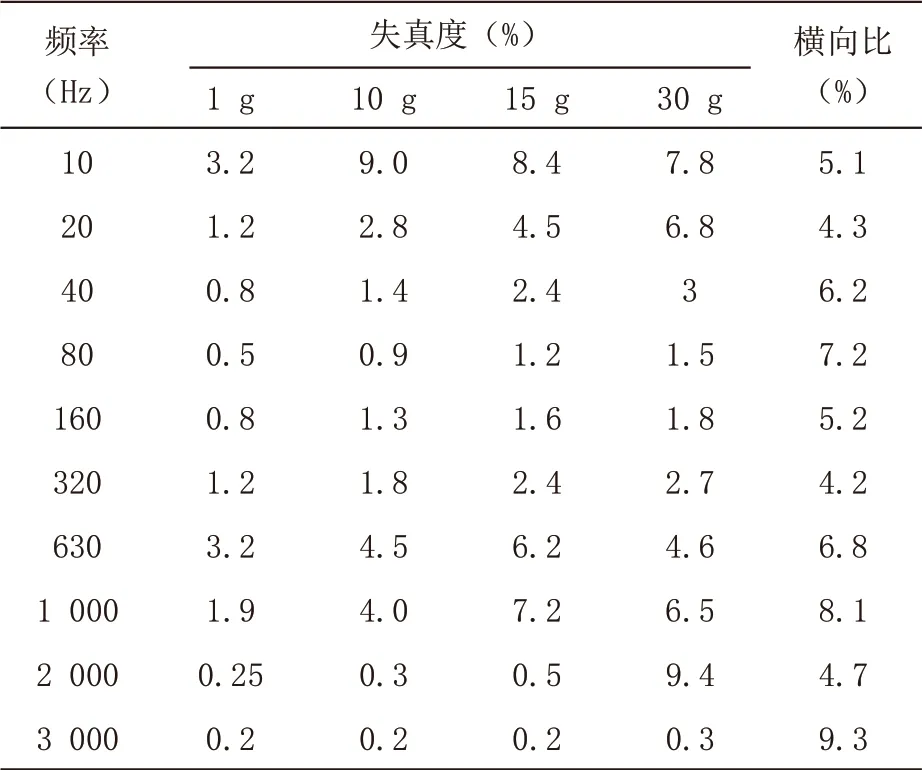

为了验证所设计双线圈结构的有效性,本文对离心-振动复合校准系统进行了不同频率和不同加速度情况下的测试,测试结果如图6所示,测试数据见表1。

图6 振动台输出信号

表1 振动波形失真度测试数据(离心加速度20 g条件下)

采用控制补偿线圈电流幅值和相位的方法,响应速度快、系统控制简单。根据实际测试的结果,中低频(100 Hz以下)范围内振动台能够很好的抵消“伪振动”的影响;在100~2000 Hz情况下,“伪振动”影响还是比较明显。如图6所示,是施加双线圈独立控制之后的振动台输出信号。如图6(a)所示,振动台输出信号的幅度与设置参数是一致的,说明补偿效果作用明显。如图6(b)所示,当振动频率较高时,“伪振动”影响没有得到很好的消除。由于补偿线圈提供了额外的激振力施加在振动台动圈上,使得振动台的实际振动幅度比设置的参数要大一些。

表1为在离心加速度20 g的条件下,离心-振动复合校准系统的基础振动波形的失真度、横向振动比满足了中频标准振动法的技术指标,达到了设计要求。

5 结论

本文提出了一种可抗高离心加速度的振动台设计和研制方案。针对抗大加速度的振动台动圈平衡问题,在动圈线圈的基础上增加一组平衡离心力的线圈,在该线圈中通以直流电并通过功率放大器自动调节该线圈电流的大小,实现动圈的平衡,从而保证动圈的正常工作不受离心力的影响。实验测试表明,所研制的振动台能够达到较高的抗线加速度水平,能够开展离心-振动的多参数复合校准。