工艺参数对吹氩结晶器内液态保护渣流动性的影响

黄思思,程常桂,张金磊,李 阳,刘 亮

(1. 武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081;2. 武汉科技大学钢铁冶金新工艺湖北省重点实验室,湖北 武汉,430081)

连铸生产中,常采用中间包水口或塞棒吹氩的方式来防止水口结瘤堵塞。吹入的氩气进入钢液后形成氩气泡,在钢液内上浮并穿透钢-渣界面,然后通过液态保护渣、烧结层、粉状层逸出结晶器外。氩气泡穿过液态保护渣时会引起渣体积变化,产生乳化现象,保护渣的流动性和传热行为随之改变,进而影响了保护渣的熔化和下渣行为[1-2]。若吹氩过程控制不当则可能引起钢液卷渣,或者因液态保护渣厚度不合适而导致铸坯表面产生缺陷等问题。

冶金工作者针对结晶器内钢液面上方保护渣的流动行为开展了大量研究。McDavid等[3]建立三维稳态耦合流动和传热的液态保护渣模型,考虑了液态保护渣底部钢液对其剪切作用,并将其作为液态保护渣流动和传热模型的边界条件,结果表明,液态保护渣中存在一个大循环区,其深度随液态保护渣热导率增加和黏度降低而增加。Sivaramakrishnan[4]研究了液态保护渣自然对流和强制对流的相互转变关系,其认为在液态保护渣底部剪切速度临界值之上时,自然对流未被抑制,液态保护渣的流动模式为单一的大循环区域流动。Zhao等[5]建立了耦合传热和流动的液态保护渣二维稳态模型,结果表明,液态保护渣中出现自然对流传热现象对应的雷诺数(Re)要大于未考虑温度对黏度影响时的情况,对结晶器内液态保护渣层而言,自然对流传热受到抑制,但强制对流传热则随着液态保护渣底部钢液产生的剪应力的增大而增强。吉新华等[6]建立了三维稳态的耦合传热和流动的结晶器液态保护渣模型,考虑了温度对物性参数的影响以及自然对流对传热的影响,结果显示,回流区域的对流传热使得水口附近区域的液态保护渣厚度增大。Lu等[7]建立了三维结晶器钢液-液态保护渣流动和传热耦合数学模型,结果表明,在浸入式水口中心到结晶器窄面区域,1/2结晶器厚度剖面内的液态保护渣中有一大一小的两个环流方向相反的涡流;随着拉坯速度的增大和保护渣基础黏度的降低,液态保护渣整体流动速度和温度均有所提升。但以上研究均没有考虑到结晶器吹氩后氩气泡对液态保护渣流动性的影响。

另一方面,吹氩结晶器内,保护渣熔化和流动与气泡逸出行为有重要关联。Orrling等[8]研究了保护渣中气泡与保护渣熔化和凝固的关系,发现气泡的产生速率与保护渣熔化有重要关联,但其研究指出,气泡是保护渣开始熔化时保护渣中的碳氧化而成的,这与结晶器吹氩产生的气泡通过液态保护渣层逸出的状态并不完全相同。本课题组前期研究显示,吹氩结晶器内氩气泡进入液态保护渣后,大气泡在液态保护渣中的上浮方式为通道式上浮,小气泡主要为自由曲线式上浮,当吹氩流量由2 L·min-1增至6 L·min-1时,液态保护渣乳化程度增强,随着吹氩流量进一步增大,液态保护渣乳化程度反而略有降低[9];此外,研究还发现,随着拉坯速度的增大,吹氩结晶器1/2厚度剖面上水口附近液态保护渣温度降低,结晶器中间部位温度则随之增高,在较高的拉坯速度下,适度吹氩可以改善液态保护渣流动和温度分布的均匀性,降低钢-渣界面液态保护渣的流动速度峰值[10]。事实上,保护渣的流动行为与其黏度密切相关,吹氩条件下,液态保护渣中含有较多氩气泡,故可用表观黏度来描述含气液渣的流动性(本文表观黏度是指通过黏度计直接测定的含气液渣黏度)。但目前有关吹氩条件下各工艺参数与液态保护渣表观黏度的相关性研究报道较少。

液态保护渣的表观黏度改变直接影响着保护渣的流动性和传热行为,与不吹氩条件相比,吹氩结晶器对保护渣的物性提出了更高的要求。基于此,本文通过建立吹氩结晶器水模型,采用黏度计测定不同工艺条件下液渣的表观黏度,研究了吹氩流量、拉坯速度和液渣初始黏度对结晶器内液渣流动性的影响,以期为合理选择结晶器保护渣黏度和优化连铸工艺参数提供参考。

1 实验方法

根据相似原理,为保证水模型与结晶器原型中流体运动行为相似,并且考虑到惯性力、重力、熔体表面张力和黏性力的影响,需保证原型与模型的弗劳德准数Fr和韦伯准数We相等,为此,本研究中原型与水模型比例设置为1∶0.6[11]。水模型实验装置及示意图如图1所示,其中结晶器、浸入式水口由有机玻璃制成。

(a)实验装置照片 (b)示意图

模拟钢液流量与实际连铸钢液流量之间的关系可由式(1)确定,考虑到实际钢液和模型中气体温度差异,结合理想气体状态方程和修正弗劳德准数相等原则,原型和模型氩气流量由式(2)确定[11]:

Qm=0.126Qp

(1)

QArp=4QArm

(2)

式中:Qm、Qp分别为水模型和实际结晶器内钢液流量,m3·h-1;QArp、QArm分别为原型和模型的气体流量,L·min-1。

基于国内某钢厂的连铸工艺条件,原型和水模型实验的工艺参数如表1所示,水模型中模拟钢液(水)流量是根据拉坯速度、铸坯截面积结合式(1)计算得到的。

本实验中,采用水模拟钢液,航空煤油和机油混合油模拟液态保护渣。根据相似原理,模型和原型中流体的运动黏度比需满足式(3):

(3)

式中:υ表示运动黏度,m2·s-1。常温下,水的运动黏度与钢液相差不大,故使用航空煤油和机油配比模型可以保证其运动黏度与液态保护渣相似。

表1 原型和水模型的工艺参数

为分析保护渣初始黏度对吹氩结晶器内液态保护渣流动性的影响,水模型实验中模拟保护渣用混合油的动力黏度分别为30、45、60、75 mPa·s,通过换算,得到对应液渣运动黏度分别为77.5、62.3、46.9、31.8 mm2·s-1,对应的液渣动力黏度为0.209、0.168、0.12、0.086 Pa·s,此值在实际生产中所使用保护渣的动力黏度范围内[12-13]。

连铸吹氩过程中,氩气随钢液通过浸入式水口进入结晶器内,在结晶器内以气泡形式存在,受水口结构参数、拉坯速度等因素的影响,沿整个结晶器宽度方向上,氩气泡大小和数量分布并不均匀,上浮进入液态保护渣中的气泡数量和大小存在差异,使得不同位置处液态保护渣的含气率有所不同,为得到结晶器内不同位置处保护渣的黏度变化,本实验将从结晶器窄面至浸入式水口中心区平均分成5个区域,依次用1~5标明,如图1(b)所示,利用NDJ-5S型数字黏度计测定不同区域液渣的动力黏度,利用高速相机拍摄邻近钢-渣界面的气泡分布。

2 实验结果与分析

2.1 吹氩流量对液态保护渣表观黏度的影响

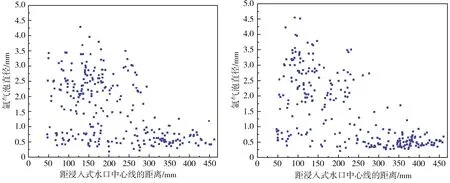

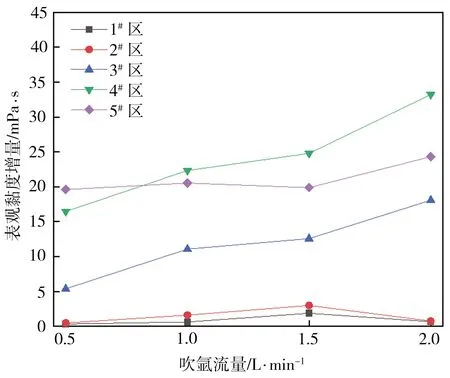

对应于实际拉坯速度1.0 m·min-1,实验用模拟保护渣初始黏度为60 mPa·s,不同吹氩流量下,结晶器水模型内邻近钢-渣界面区域的氩气泡分布如图2所示,保护渣各区域的表观黏度增量(测定值相对于未吹氩前液态保护渣初始黏度的变化)如图3所示。

由图2可知,其他条件相同时,随着吹氩流量的增大,由钢-渣界面进入液态保护渣的气泡数量逐渐增多,气泡尺寸逐渐增大。总体而言,靠近水口区域上浮氩气泡数量更多,结晶器窄面附近上浮氩气泡数量相对较少,这是因为拉坯速度较低时,钢液出浸入式水口的速度低,气泡被带离水口附近区域的数量相对较少,有更多的氩气泡在靠近浸入式水口区域上浮。

由图3可知,结晶器窄面附近区域液态保护渣的表观黏度增量比临近水口区域的表观黏度增量要低;吹氩流量较小(0.5 L/min)时,浸入式水口附近的5#区液态保护渣黏度增量最大,随着吹氩流量进一步增大,4#区液态保护渣黏度增量提升明显,逐渐高于5#区液态保护渣的相应值。这是因为液态保护渣内的氩气泡有阻碍液态保护渣流动的效果,使得水口附近液态保护渣的表观黏度测定值较高,当吹氩流量较小时,更多氩气泡在水口临近区域上浮,使得该处液态保护渣含气率高,液态保护渣表观黏度较大,而随着吹氩流量的增大,钢液内气泡数量增多,有更多气泡被带离水口区域,故4#区液态保护渣的表观黏度随着吹氩流量的增大提升明显。

另外,当吹氩流量较小时,靠近结晶器窄面区域(1#、2#区)液态保护渣表观黏度增量变化不大,这是因为该区域钢液内气泡含量本身很低,外加钢液上回流流动使钢-渣界面的气泡向水口方向移动,最终导致该区域保护渣内含气率低,保护渣黏度变化不明显。随着吹氩流量进一步增大,2#区保护渣黏度增量超过了1#区保护渣的相应值。这是因为随着吹氩流量的增大,气泡离开水口速度增大,这使得钢液内更多的气泡远离水口方向,从而导致保护渣内含气率峰值向窄面方向移动,最终导致远离水口方向保护渣黏度变化随着吹氩流量的增大而更加明显。

对比不同吹氩流量下液态保护渣表观黏度最大增量和最小增量之差可以看出,随着吹氩流量的增大,沿结晶器宽度方向上液态保护渣黏度差值增大,结晶器宽度方向上液态保护渣流动性的差异性也增大,相比较而言,靠近结晶器窄面处的液态保护渣由于流动性好,更有利于下渣,而靠近水口区域液态保护渣黏度大,流动性相对较差,不利于下渣。

(c) 吹氩流量1.5 L·min-1 (d) 吹氩流量2 L·min-1

图3 吹氩流量对结晶器内液态保护渣表观黏度的影响

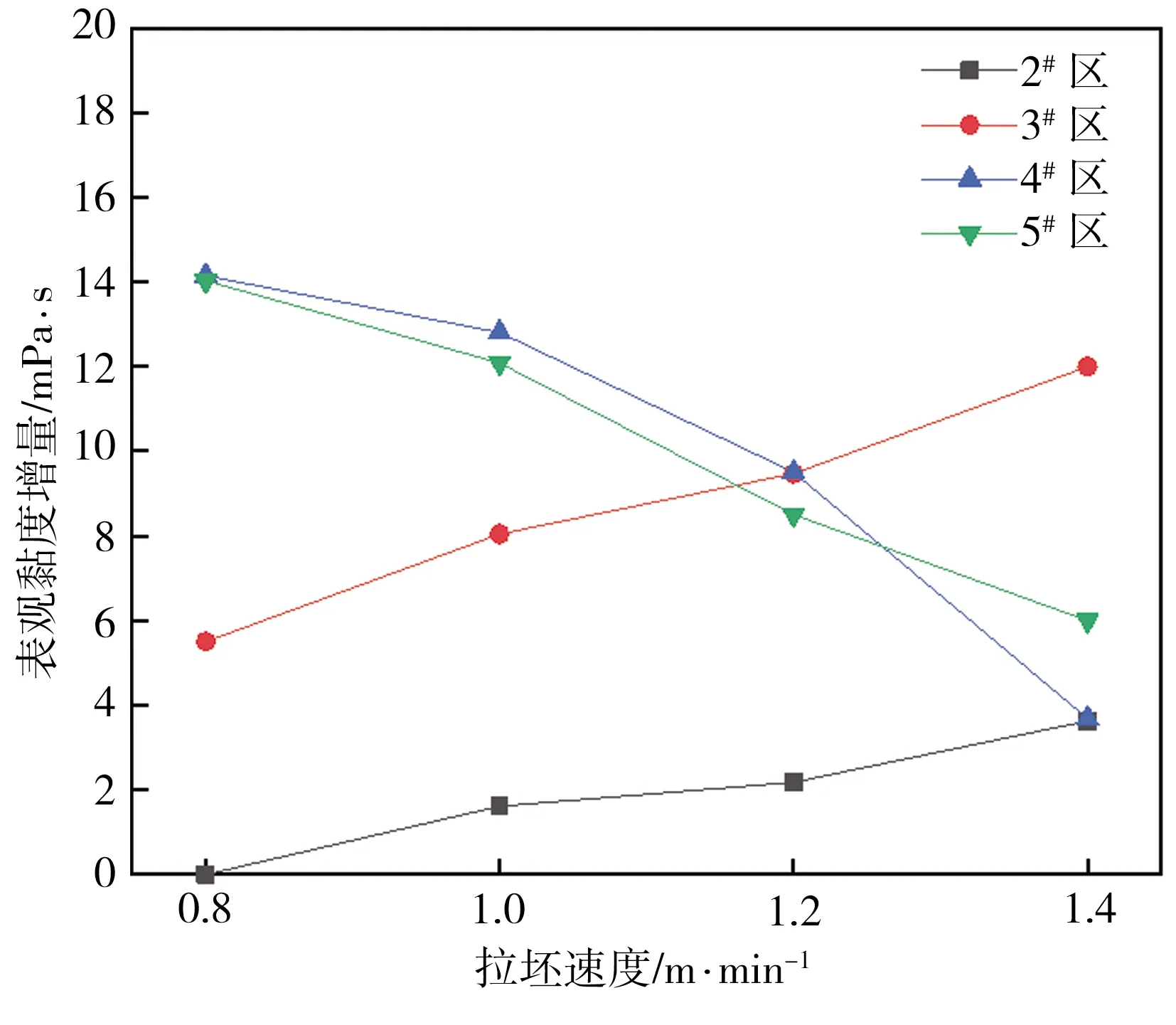

2.2 拉坯速度对液态保护渣表观黏度的影响

随着拉坯速度的提高,钢液冲击结晶器窄面的强度增大,结晶器内钢液上回流更强烈,上回流驱动着更多的液态保护渣向浸入式水口区域迁移。结晶器窄面附近区域(1#区)的液态保护渣层变得更薄,不能满足液态保护渣黏度测定实验对其厚度的要求,因此,在讨论拉坯速度对液态保护渣表观黏度影响时,不考虑1#区中液态保护渣黏度的变化规律。

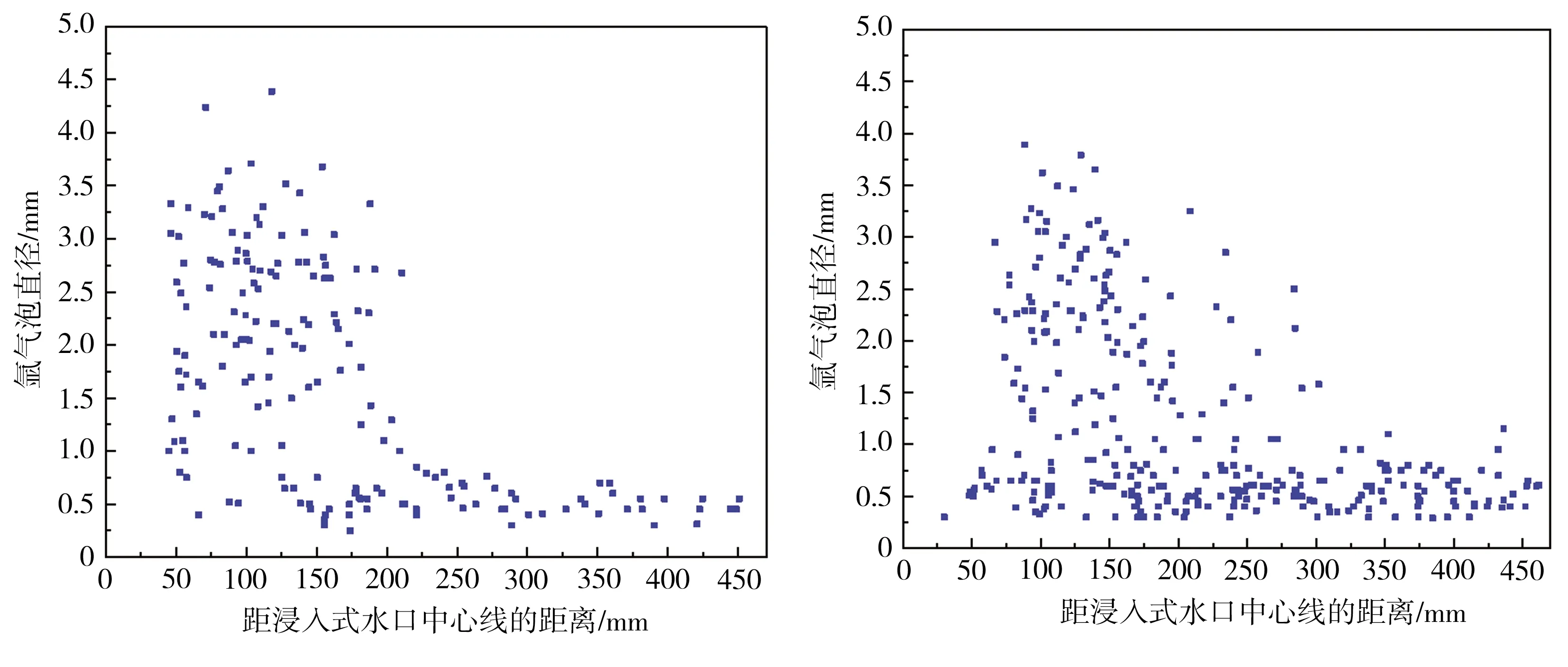

结晶器水模型中吹氩流量为1 L·min-1、模拟保护渣黏度为60 mPa·s以及实际拉坯速度分别为0.8、1.0、1.2、1.4 m·min-1时,结晶器水模型内氩气泡分布如图4所示,对应结晶器内各区域保护渣表观黏度增量的变化如图5所示。

由图4可知,其他条件相同时,随拉坯速度增大,结晶器内氩气泡分布更为均匀,这是因为拉坯速度越大,出水口侧孔的钢液流速越快,对浸入式水口内氩气泡的剪切作用增强,相应的结晶器内氩气泡尺寸降低,气泡更容易被高速流动的钢液带离水口区域,使得氩气泡在结晶器宽度方向分布更为分散。

从图5可以看出,随着拉坯速度的增大,水口附近区域(4#、5#区)的保护渣黏度增量呈下降趋势,靠近结晶器窄面区域(2#、3#区)的保护渣黏度增量呈上升趋势。这是因为拉坯速度为0.8 m·min-1时,结晶器内钢液流速偏低,导致从水口进入钢液内的气泡水平速度很低,大部分气泡刚出水口就由于浮力作用直接上浮进入保护渣中,这使得靠近水口区域保护渣黏度相对更大;随着拉坯速度的提高,钢液流速随之增大,在钢液携带作用下,钢液中气泡向结晶器窄面方向的移动速度也会增大,最终导致结晶器窄面区域气泡含量上升,该区域保护渣黏度增量上升,在吹氩流量不变的情况下,水口附近区域气泡含量下降,液态保护渣含气率低,保护渣表观黏度下降。

(a)拉坯速度0.8 m·min-1 (b) 拉坯速度1.0 m·min-1

(c) 拉坯速度1.2 m·min-1 (d) 拉坯速度1.4 m·min-1

图5 拉坯速度对结晶器内液态保护渣表观黏度的影响

在1.2 m·min-1的拉坯速度下,3#、4#、5#区域保护渣黏度增量相差不大,这是因为在此条件下,以上区域液态保护渣内氩气泡分布较为均匀,渣中含气率差异不大。当拉坯速度进一步增至1.4 m·min-1时,3#区保护渣黏度增量明显高于其他区域保护渣的相应值,这是因为随着拉坯速度的增大,更多的气泡随钢液流动向结晶器窄面附近移动,气泡的平衡分布被打破,在3#区域上浮的氩气泡数量更多,液态保护渣含气率较高,保护渣的表观黏度测定值也相对较高。

综上所述,拉坯速度对沿结晶器宽度方向上的液态保护渣流动性差异性有较大影响,拉坯速度为1.2 m·min-1时,沿结晶器宽度方向上的液态保护渣流动性差异性相对较小,而拉坯速度为1.4 m·min-1时,沿结晶器宽度方向上的液态保护渣流动性差异性增大,这一方面与氩气泡分散更为均匀有关,另一方面,由于氩气泡尺寸减小,其在液态保护渣内停留时间相对更长,使得单位时间液渣含气率增大。

2.3 液渣初始黏度对液态保护渣表观黏度的影响

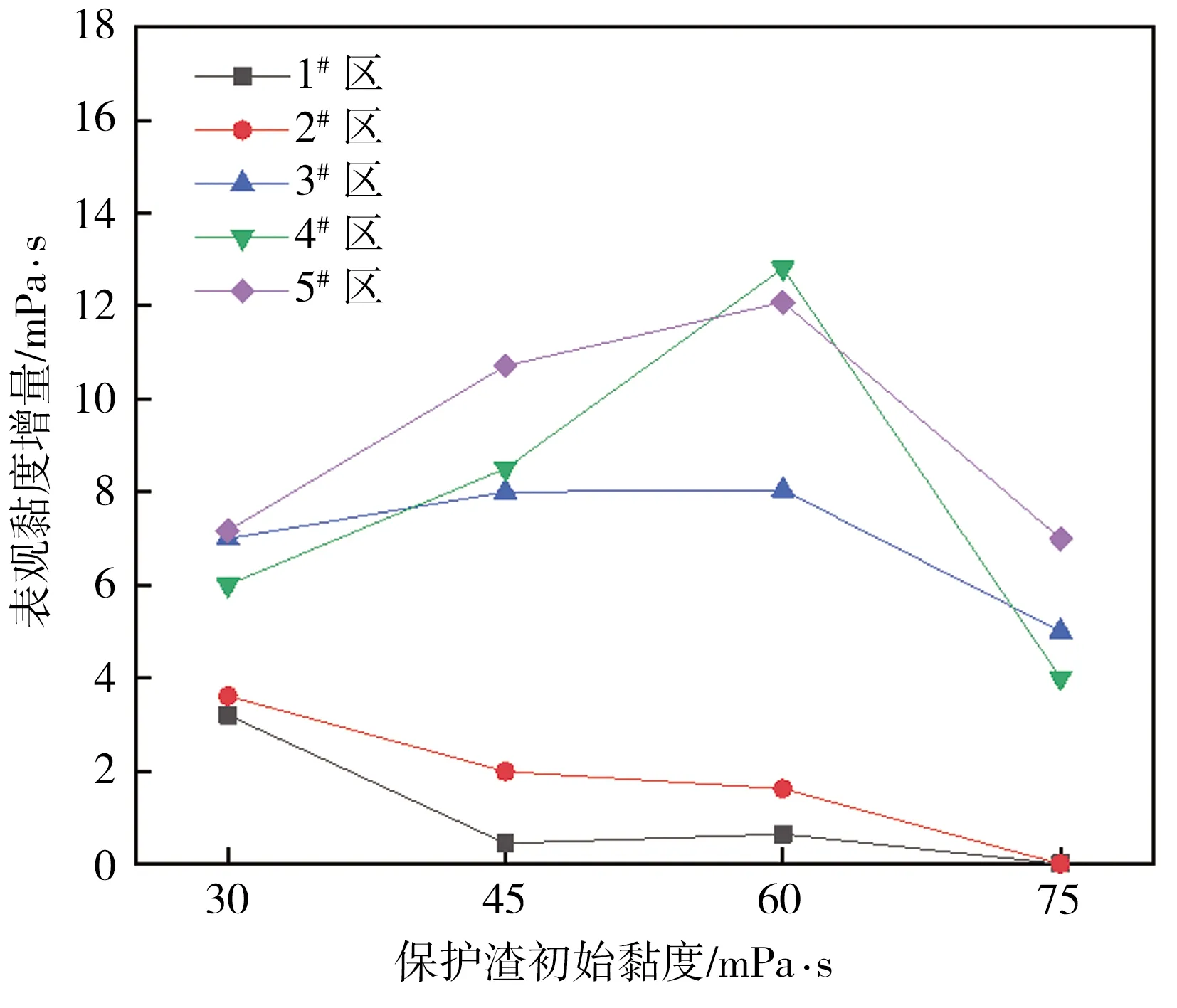

对应实际拉坯速度为1.0 m·min-1、结晶器水模型中吹氩流量为1.0 L·min-1,不同模拟保护渣初始黏度下结晶器水模型内各区域保护渣表观黏度增量的变化如图6所示。

图6 液渣初始黏度对结晶器内液态保护渣表观黏度的影响

从图6可以看出,随着液态保护渣初始黏度的增大,水口附近区域(3#~5#区)保护渣的表观黏度增量均呈先上升后下降的趋势,靠近结晶器窄面区域保护渣黏度变化不显著。这是因为随着保护渣初始黏度的增大,钢-渣界面张力变大,氩气泡克服张力进入液态保护渣内需要更大的浮力,这在某种程度促进了液态保护渣的聚集,使得气泡有合并长大的趋势,液态保护渣内气泡尺寸增大,此外,液态保护渣的界面张力也降低了氩气泡进入液态保护渣的初始速度。

当液态保护渣初始黏度较低(30 mPa·s)时,由于气泡数量较多的缘故,可能会出现气泡在液态保护渣中碰撞长大的现象,又因为液态保护渣黏度较低,这类大气泡会很快从液态保护渣中逸出,而氩气泡进入液态保护渣的起始速度也较大,两者综合作用使得保护渣含气率低,液态保护渣表观黏度增量相对较低。当液态保护渣黏度由30 mPa·s增至60 mPa·s,钢-渣界面张力降低了氩气泡进入液态保护渣内的初始速度,同时液态保护渣黏度增大也使得氩气泡上浮速度变慢,两者综合作用大于氩气泡长大带来的上浮力作用,使得液态保护渣含气率增大,对应的液态保护渣表观黏度增量也随之增大。当液态保护渣黏度为75 mPa·s时,氩气泡尺寸增大更为明显,上浮速度加快,此时氩气泡尺寸增大所产生的上浮力作用的影响更为显著,使得液态保护渣内含气率降低,对应的液态保护渣表观黏度增量也随之降低。

本实验条件下,液态保护渣初始黏度由30mPa·s增至60 mPa·s,结晶器宽度方向上液态保护渣的黏度差异性逐步增大。从降低结晶器宽度方向液态保护渣表观黏度差异性的角度来看,采用低黏度渣更利于其均匀性下渣。

3 结论

(1)其他条件不变,当吹氩流量较小时,更多氩气泡在临近水口区域上浮,该处液态保护渣含气率高,液态保护渣表观黏度大;随着吹氩流量的增大,有更多气泡被带离水口区域,液态保护渣黏度峰值向远离水口方向偏移,并且沿结晶器宽度方向上液态保护渣表观黏度差值和流动性差异性也随之增大。

(2)随着拉坯速度的提高,水口附近区域保护渣表观黏度的增量呈下降趋势,靠近结晶器窄面区域的保护渣表观黏度增量呈上升趋势。

(3)随着液态保护渣初始黏度的增大,水口附近区域保护渣表观黏度增量呈先上升后下降的趋势,靠近结晶器窄面区域保护渣表观黏度变化不显著。