风电塔筒焊缝全聚焦成像优化及缺陷识别方法

李忠虎,吕 鑫,薛婉婷,李 靖,王金明

(内蒙古科技大学 a.信息工程学院;b.内蒙古自治区光热与风能发电重点实验室,内蒙古 包头 014010)

0 引言

随着中国能源的绿色转型,风电等新能源发展迅速,已成为可再生能源的发展主体。大型风电机组常见的薄壁钢筒采用分段连接方式,钢材卷板焊接纵、环缝组成塔筒段,在现场进行法兰焊接组装。塔筒因受环境酸碱度、温差及风力等影响,再加之机组自身质量和应力的变化,易造成焊缝疲劳破坏,严重时会引发倒塔事故[1]。对于风电塔筒焊缝检测,在加工制作过程一般采用超声与射线的检测法[2],装机后则需人工爬塔检测,检测效率低且存在安全隐患。

全聚焦成像是一种超声信号后聚焦成像技术[3-5],各阵元声束在待测区域成像的每个像素聚焦,有很高的检测精度[6-8],其应用范围已逐步从金属[4,9]、混凝土[10-11]等扩展到合成树脂[12]、生物医学[13]等领域,将其应用于风电塔筒焊缝缺陷检测具有显著的优势。为了提高全聚焦成像精度,可从多个环节对全聚焦算法进行优化。文献[10]对信号进行卷积滤波、提取包络及锐化来提高成像精度。文献[13]使用双层折射修正全聚焦算法修正声波穿过双层介质时产生的偏移。文献[14]使用场校准的方法实现检测区域缺陷的均匀提取。文献[15]使用数据均方根误差自适应算法和图像强度分布特征去除全聚焦成像中的伪缺陷。在超声换能器方面,相对于压电式,电磁超声换能器通常阵元间距更大,全聚焦成像会产生较大栅瓣[16],成像结果较难优化;但由于无需清理检测表面及添加耦合剂[17],能够无接触地在金属内部激励和接收超声波[18],更适用于与待测物间接接触的工况。对于风电塔筒等厚壁钢板焊缝,单侧探头检测范围有限,使用双侧探头可实现更高的缺陷检出率。基于此,本文提出一种使用两组电磁超声换能器阵列在塔筒焊缝两侧对缺陷进行全聚焦成像与分析的方法,对于全聚焦成像时出现的等声程线伪缺陷问题,以拓扑细化算法提取骨架的方法对缺陷进行识别。

1 检测方案设计与有限元仿真

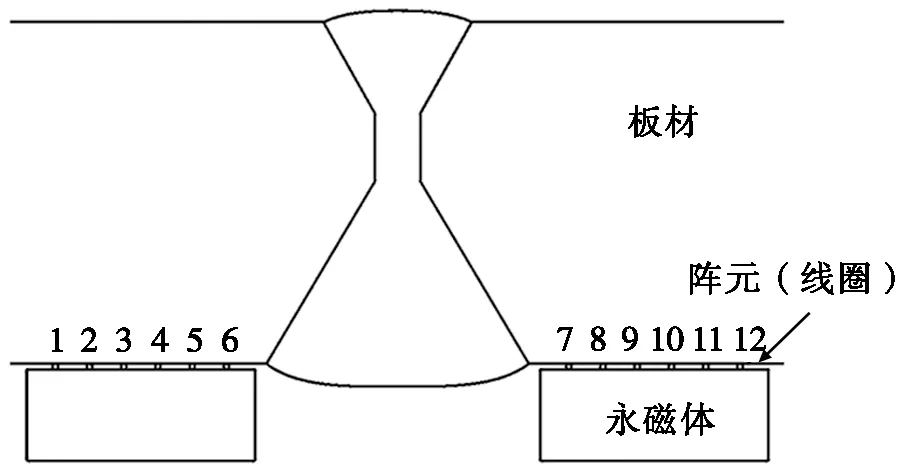

风电塔筒环焊缝检测示意图如图1所示,12个阵元为独立线圈,呈线阵置于焊缝两侧。激励信号选择汉宁窗调制的3周期2 MHz正弦波,采用一发多收的形式对焊缝进行检测与全聚焦成像。

图1 风电塔筒环焊缝检测示意图

在COMSOL多物理场仿真软件声学环境下,建立风电塔筒环焊缝的无缺陷标准试块和有缺陷试块(试块1、试块2)的二维模型,如图2所示。

图2中,焊缝上方即塔筒内侧余高为1 mm,焊缝下方即塔筒外侧余高为2 mm。板材填充材料为合成钢Q345。材料密度为7 850 m/s3,杨氏模量为2.06E11 Pa,泊松比为0.28。试块1的中间为圆孔缺陷,试块2的上方为椭圆孔缺陷1、下方为圆孔缺陷2,缺陷处的填充材料为空气。焊缝两侧各设置6个电磁超声等效阵元。阵元宽度等效线圈导线宽度为0.5 mm,阵元间距为3 mm。

2 全聚焦成像优化方法

全聚焦算法成像的本质是一个数值矩阵[6-8]。超声阵列的n个阵元以一发多收的形式依次发射并采集n×n个信号,数值矩阵中每个点的数值为该点在每个接收信号中对应幅值之和[5]。

全聚焦成像优化流程包括希尔伯特(Hilbert)变换取包络、场校准、分层去均值化3个步骤。

2.1 希尔伯特变换取包络

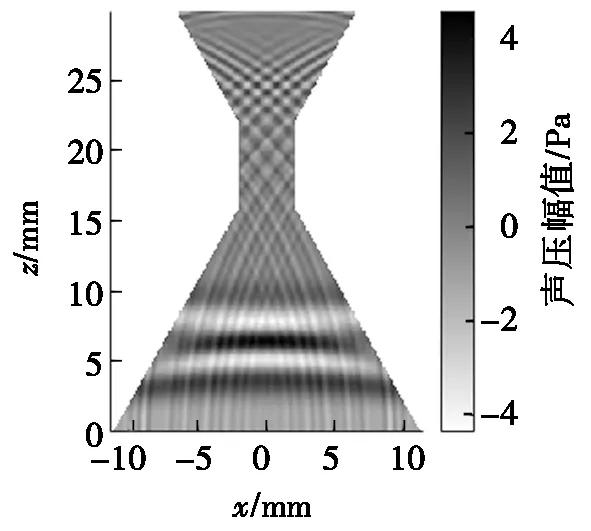

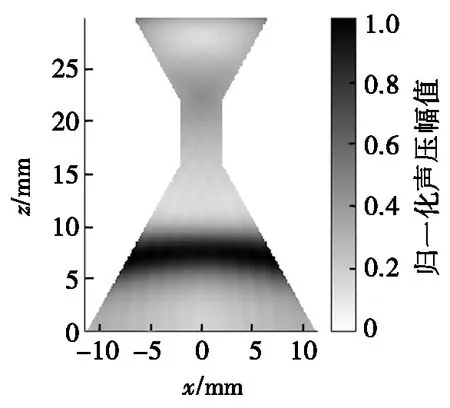

标准试块、试块1、试块2在230*300分辨率下,使用全聚焦成像法生成的图像如图3所示。

由图3可知:标准试块中存在声压幅值的高能量区与低能量区,无信号聚焦;试块1缺陷、试块2缺陷2处有较明显的信号聚焦,但由于原始信号正负不一,聚焦后波幅叠加时容易正负相消,不能很好地反映缺陷形状与大小;试块2缺陷1处因位置较深、缺陷较小,信号聚焦难以观测。因此,对原始波形使用希尔伯特变换进行包络处理。

希尔伯特变换可以视为函数f(x)与函数1/(πx)的卷积,计算公式如下:

(1)

函数f(x)的包络函数可表示为[19]:

(2)

图4 包络信号与原始信号对比示意图

以试块1中由阵元9发出、阵元7接收的信号波形为例,将包络信号与原始信号进行对比,如图4所示。图4中,3处波包从左到右依次为激励信号、缺陷回波和端面回波。包络信号与原始信号相比有明显的波包,且均为正值,更利于表现波幅叠加效果。

使用包络信号再次对标准试块、试块1、试块2进行全聚焦成像,如图5所示。由图5可以更清晰地看到:标准试块中存在声压幅值的高能量区与低能量区,无信号聚焦;试块1缺陷处存在信号聚焦,声压幅值低于高能量区;试块2缺陷1处可观测到信号聚焦,但幅值仍远小于缺陷2处,缺陷2处信号聚焦效果明显,且能分辨出缺陷轮廓。使用包络信号进行全聚焦成像大幅增加了成像的可读性。

2.2 场校准

在利用全聚焦算法成像时,存在激励波、端面回波和深度距离等干扰因素,检测风电塔筒等厚壁结构的焊缝时尤为明显。这些干扰会使成像产生高能量区与低能量区。但由于全聚焦成像法提取出的缺陷具有信噪比高的特点,所以可对其进行场校准,对低能量区加以增益,对高能量区进行减益[14],以实现成像区域内缺陷的均匀提取。

本文以无缺陷时全聚焦成像每个像素点幅值倒数矩阵为基准,设计场校准系数矩阵C:

C=k×S-1+τ,

(3)

其中:S为希尔伯特变换取包络信号后得到的全聚焦成像数值矩阵;k和τ为场校准系数。

在倒数矩阵S-1中,最高值与最低值可相差几十倍。若k值过高会导致低能量区增益过高,τ值过低会导致高能量区减益过高,此处取经验值k=0.6,τ=0.3。

将矩阵C中的场校准系数与S中的幅值对应相乘,场校准后试块1、试块2的成像结果如图6所示。经场校准后试块1缺陷处声压幅值升高,原高能量区声压幅值降低;试块2缺陷1处信号聚焦效果更加明显,更接近于缺陷2处声压幅值。场校准提升了全聚焦成像的信噪比。

2.3 分层去均值化

去均值化是图像处理中常用的处理方法,可以增强对比度,凸显图像特征。由于本文中的阵元排布为线性阵列,分布于焊缝两侧且间距较大,全聚焦成像中缺陷两侧存在近似横向的高能量区。本文采用横向分层去均值化对缺陷进行提取,计算公式如下:

(4)

其中:Sij为全聚焦成像数值矩阵中第i行第j列的幅值;n为横向像素点的数量,此处取230。

分层去均值化并划定成像阈值后,全聚焦成像如图7所示,试块1缺陷的形状更加明确;试块2缺陷1的形状明确的同时,其声压幅值也更接近缺陷2,有利于缺陷的标定。分层去均值化在减少缺陷两侧高能量区影响的同时,保留了缺陷的特征。

3 缺陷识别方法

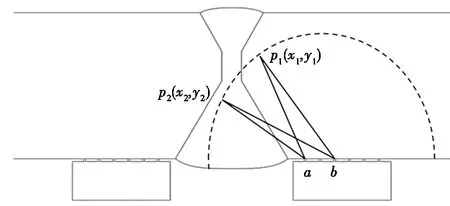

等声程线示意图如图8所示,当信号由a阵元发射,b阵元接收时,p1点、p2点与a点、b点距离之和相等,则其在该信号中取相同幅值。这些点的集合称作等声程线,在全聚焦成像的缺陷识别中会对结果造成干扰。

图8 等声程线示意图

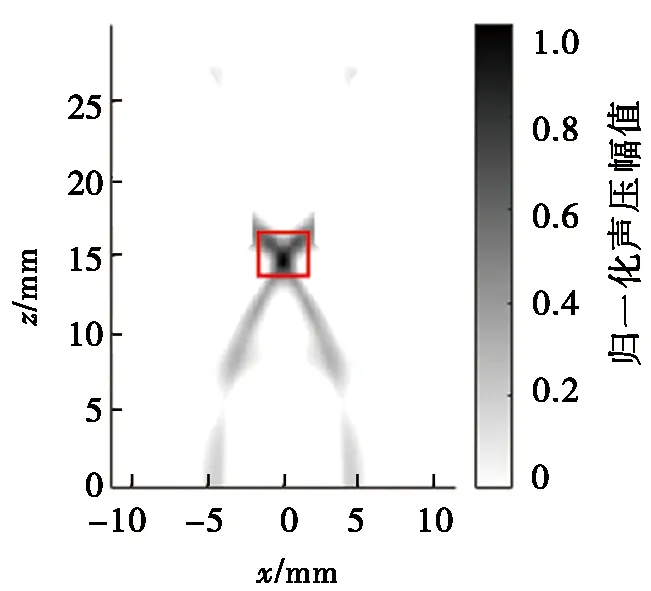

设定缺陷识别阈值后,对试块1和试块2的全聚焦成像结果进行缺陷识别,如图9所示。由图9可以看出:对试块2缺陷2处等声程线上的高能量区产生了错标。

为解决等声程线上的高能量区影响缺陷标定的问题,本文以拓扑细化算法提取等声程线骨架,实现对真缺陷与伪缺陷的识别。该算法从边界向内迭代,逐层剥离像素直到剩下最里层的一维骨架[20]。缺陷识别流程如图10所示。

图10 缺陷识别流程图

选定缺陷标记范围3倍区域作为待处理区域,将归一化声压幅值以0.3为界二值化,其余位置归0,获得的缺陷等声程线区域图如图11所示。

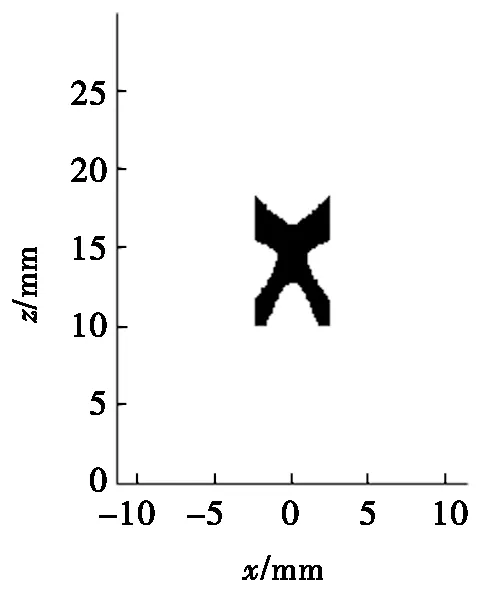

骨架化结构是对图像的重要拓扑描述[21]。缺陷识别示意图如图12所示。图12a~图12c中,提取等声程线骨架后,标记原缺陷识别区域,可以看到真实缺陷处存在等声程线骨架交叉,而图12c中等声程线上的伪缺陷处仅有单条骨架,根据标记区域中等声程线骨架交叉情况可判断出缺陷的真伪。将原待处理区域中伪缺陷区域归0,调整成像颜色阈值使缺陷范围更加明确。图12d为试块2剔除伪缺陷后的全聚焦成像图。

统计全聚焦成像中归一化声压幅值大于0.4的像素面积大小,与模型中缺陷面积对比可得缺陷面积检测量化误差。经多组含缺陷试块仿真,使用拓扑细化算法提取等声程线骨架的方法可以识别真伪缺陷。缺陷深度定位误差小于0.1 mm,横向定位平均误差为0.5 mm,缺陷面积平均量化误差约19.6%。

4 结论

本文根据超声全聚焦算法成像原理,对风电塔筒环焊缝的扫查成像通过希尔伯特变换、场校准及分层去均值化进行了针对性的优化;在解释全聚焦成像伪缺陷形成原因的基础上,使用拓扑细化算法提取等声程线的骨架,判别缺陷的真伪。通过不同位置、大小的缺陷仿真,证明本方法可以实现风电塔筒焊缝缺陷成像与定位、量化分析。限于实验设备与COMSOL多物理场仿真软件的性能,本文仅对二维模型成像进行分析与优化,后续可通过多组连续采样对焊缝进行三维重建,通过机器学习的方式提高真伪缺陷判别效率。