F-T/PODE 掺混燃料对混合动力柴油机起动特性的影响

陈东东,王 铁,李国兴,乔天佑,侯振宁

(太原理工大学 机械与运载工程学院,山西 太原 030024)

内燃机是混合动力汽车最重要的动力源之一,发动机的优化匹配也是混合动力汽车的关键技术,根据混合动力汽车运行工况的特点对发动机进行专门研究具有重要的意义.混合动力汽车需要发动机快速起动,其瞬态程度更高,势必造成起动过程排放控制困难.国内外研究学者针对混合动力汽车发动机瞬态起/停的研究表明,混合动力汽车汽油机燃烧开始的几个循环与普通汽车存在很大不同,发动机最开始的几个循环对起动过程后续阶段的燃烧有很大影响,直接影响发动机的燃烧稳定性[1-3];混合动力汽车发动机在起动和停机时都会出现排放峰值,运行模式切换时其瞬态特性和动态特性更明显[4-6];高速拖动起动时的转速瞬态特性小、油耗降低,起动过程前期的HC、CO 和NOx排放减少[7].

为了进一步降低混合动力汽车柴油机起动时的排放,同时基于国家煤炭高效清洁利用的要求,将煤间接液化得到的费托合成柴油(F-T 柴油)应用于柴油机,其高十六烷值特性使得燃烧更加柔和,控制预混燃烧量降低最高燃烧温度使得NOx降低,在F-T柴油中掺混含氧燃料聚甲氧基二甲醚(PODE)有利于后期燃烧速度,缩短扩散燃烧期,提高燃油经济性和降低碳烟排放.因此,将F-T 柴油与PODE 掺混燃烧可以实现燃料间性能互补,进一步优化柴油机的燃烧与排放特性.

国内外学者对F-T 柴油和PODE 在柴油机上的应用研究[8-13]表明,F-T 柴油是一种高十六烷值、低硫和低芳香烃的柴油清洁代用燃料,PODE 是一种高含氧量煤基含氧燃料,两者可以以任意比例掺混燃烧,掺混后的燃料可以进一步改善柴油机的燃烧与排放特性.在稳态工况下,与 0 号柴油相比,F-T 柴油/PODE 混合燃料的燃烧始点提前,缸内压力峰值、压力升高率和放热率峰值降低,HC、CO 和碳烟均有所降低.PODE/柴油掺混燃料随着PODE 比例增加,热效率提高,但燃油消耗率上升,CO、HC 和烟度排放下降,掺混燃料可以改善燃烧、降低排放[14-15].

当前,国内研究很少涉及到多元掺混燃料在混合动力发动机上的应用,针对其在混合动力汽车柴油机瞬态起动工况的研究鲜见报道.闫荣彬[16]研究发现,醇类燃料能够改善混合动力车用汽油发动机的快速起动性能,包括减小能耗、改善燃烧及降低HC 和NOx排放.王乐俊[17]研究发现,汽油发动机燃用甲醇起动时燃烧稳定性明显提高,并且甲醇也有利于降低准恒速起动各循环的能量消耗,减少起动过程中的HC、CO 和NOx排放.

为了研究F-T 柴油/PODE 掺混燃料对混合动力汽车柴油机起动工况燃烧和排放特性的影响,笔者通过混合动力汽车柴油机,分别燃用0 号柴油、F-T 柴油、F90P10(PODE 体积分数为 10%)和 F80P20(PODE 体积分数为20%)这4 种燃油,分析不同的起动瞬变条件下的柴油机燃烧和排放特性,为多元燃料在混合动力汽车柴油机上的应用提供试验依据.混合动力是内燃机汽车最有效的节能技术,清洁代用燃料结合混合动力技术能综合提升混合动力系统的燃油经济性和排放性能,对缓解中国日益严峻的环境危机和石油对外依存度意义重大.

1 试验燃料

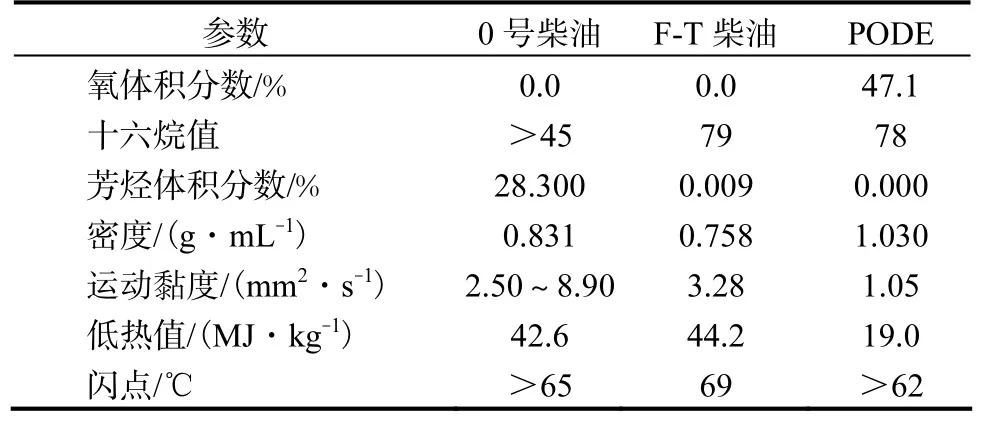

试验所用的基础燃料包括0 号柴油、F-T 柴油和PODE,其理化性质如表1 所示.以F-T 柴油为基础燃料,配制PODE 体积分数为10%和20%的F-T 柴油/PODE 掺混燃料,分别记为F90P10 和F80P20.

表1 燃料理化指标Tab.1 Physical and chemical index of fuel

2 试验设备及方案

2.1 试验设备

试验所用发动机为云内D25TCIE1 高压共轨柴油机,原机ECU 未对发动机做任何改造,未安装后处理系统,该机主要技术参数如表2 所示.试验过程基于单轴并联式油电混合动力试验台架进行,油电混合动力台架如图1 所示.试验所用测试设备主要有四川诚邦ET4000 发动机测控系统、160 kW 电力测功机、AVL SES-AM i60 FT 多组分尾气排放分析仪、AVL Micro soot Sensor 483 微碳烟排放测试系统、Kistler 燃烧分析仪、Kistler 2614C 角标仪和Kistler 6125B 缸压传感器.

表2 发动机技术参数Tab.2 Engine specifications

图1 油电混合动力台架Fig.1 Oil-electric hybrid power bench

2.2 试验方案

根据GB/T 18297—2001《汽车发动机性能试验方法》,对4 种油品分别采用原机24 V 起动和800 r/min 拖动起动,常温冷机起动时发动机水温为25 ℃左右,热机起动时发动机水温为85 ℃左右.为了保证试验的可靠性和结果的准确性,在试验前所有测试仪器都进行标定和校准.高速拖动的设备为电力测功机,当达到设定的速度时断开驱动转为无负载模式,试验中,发动机测试系统每0.5 s 记录一组数据;燃烧分析仪自动记录起动前10 s 和后200 个循环的数据;25 组分尾气排放分析仪(采样频率为1 kHz)和微碳烟排放测试系统(采样频率为5 kHz)在起动过程中持续测量,试验结果除去无效值.

3 试验结果分析

3.1 起动瞬态特性

图2 为柴油机燃用4 种油品在不同起动方式下的瞬时转速随时间的变化.800 r/min 拖动起动的时间明显小于24 V 原机起动,800 r/min 拖动起动时转速在第6 循环的时候达到怠速,而24 V 原机起动在20 个循环的时候达到怠速,在24 V 原机起动方式下,相比0 号柴油,F-T 柴油及其混合燃料的起动时间较少.

图2 起动过程转速对比Fig.2 Comparison of starting speeds in first cycle of combustion

3.2 燃烧特性分析

3.2.1 首循环缸内压力及放热率

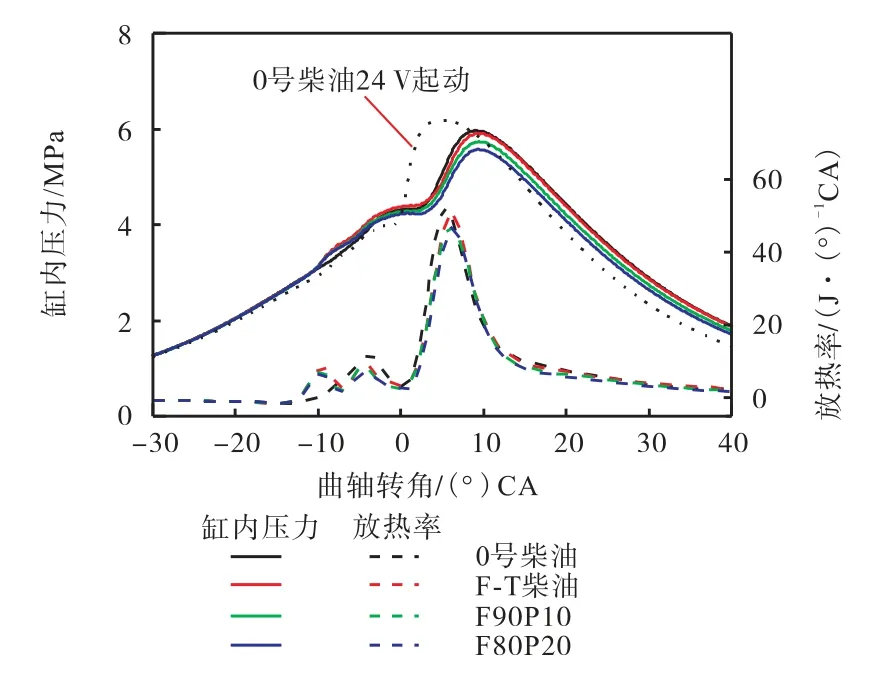

图3 为起动工况下燃用4 种油品时首循环缸内压力及放热率对比.相比24 V 原机起动,800 r/min拖动快速起动,首循环缸内压力降低,峰值相位推迟,燃烧柔和.快速起动时,相比燃用0 号柴油,燃用F-T 柴油时其缸内压力和瞬时放热率在预喷阶段有所提高,对应的燃烧相位提前,主喷阶段相反.原因在于正构直链烷烃是组成F-T 柴油的主要成分,导致其十六烷值和m(H)/m(C)比较高,着火性能好,滞燃期短,预喷放热有所提前,滞燃期的缩短导致较少的燃油参与预混燃烧、较多的燃油参加扩散燃烧.另外,由于F-T 柴油密度较小,同一工况下每循环需要的燃料减少,导致主喷阶段的缸内压力峰值和放热率略有降低.

图3 燃烧首循环缸内压力及放热率对比Fig.3 Comparison of cylinder pressure and heat release rate in first cycle of combustion

相比燃用F-T 柴油,随着PODE 比例的增加,缸内压力峰值和放热率逐渐降低,这主要是因为PODE燃料的热值较低,使得掺混燃料的热值降低,同一起动工况下,放热量减少,同时PODE 具有较高的十六烷值和含氧量,滞燃期短,预混快速燃烧,扩散燃烧减少,导致缸内压力峰值和放热率有所降低.

3.2.2 首循环压力升高率

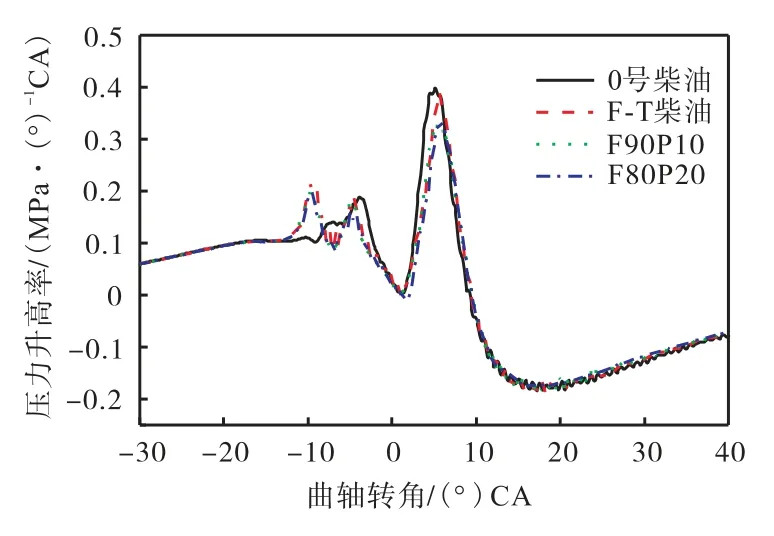

图4 为起动工况下燃用4 种油品时首循环缸内压力升高率对比.预喷阶段F-T 柴油及其混合物的压力升高率随曲轴转角的变化呈现双峰,0 号柴油的双峰现象不明显,相比0 号柴油,燃用F-T 柴油及其混合物时其压力升高率有所降低,随着PODE 比例的增加,压力升高率降低.这主要是因为F-T 柴油和PODE 都具有高的十六烷值,滞燃期较短,产生的预混合较少,压力升高率降低.另外,由于PODE 的热值较低,掺混燃料的放热率降低,进而导致压力升高率降低.预喷阶段由于F-T 柴油/PODE 混合燃料的十六烷值大、易着火,导致少量喷油就可以快速燃烧,压力升高率较0 号柴油大.F-T 柴油/PODE 掺混燃料可以有效降低缸内压力升高率,燃烧柔和,降低了发动机的振动及燃烧噪声.

图4 燃烧首循环压力升高率对比Fig.4 Comparison of pressure rise rate in first cycle of combustion

3.2.3 首循环燃烧特征参数

图5 为快速起动工况发动机燃用4 种油品时首循环燃烧特征参数对比.燃烧始点CA 5、燃烧重心CA 50 和燃烧终点CA 90 分别为燃烧积分热值占总放热量的5%、50%和90%时对应的曲轴转角,相比0 号柴油,燃用F-T 柴油时发动机的CA 5 提前、CA 90 滞后,燃烧持续期延长.

究其原因是:正构直链烷烃是组成F-T 柴油的主要成分,其化学键相比环烷烃更容易断裂,导致其燃烧速度更快,同时F-T 柴油的十六烷值高、滞燃期短,预混燃烧较短,燃烧的定容性较差,导致其燃烧持续期延长.

相比燃用F-T 柴油,随着PODE 比例的增加,CA 5 延迟、CA 90 提前,燃烧持续期缩短.主要原因在于PODE 为含氧燃料,加快了缸内燃烧速度,致使预混燃烧和扩散燃烧时间都缩短,进而燃烧持续期缩短.同时PODE 具有较高的十六烷值、滞燃期短,导致其燃烧始点和燃烧终点都有所提前.

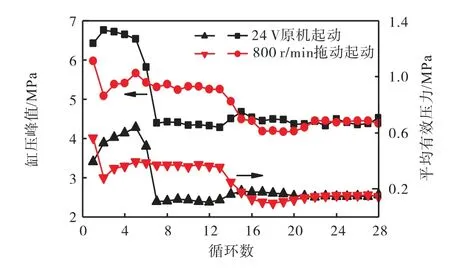

3.2.4 起动过程燃烧特性

通过不同方式起动发动机时,发动机的瞬态特性有所不同,进而导致发动机起动时的燃烧边界条件发生变化,燃烧特性也随之变化.缸内压力峰值和平均有效压力是表征内燃机缸内燃烧状况的重要参考指标.图6 为不同起动方式燃用F-T 柴油起动过程中各循环爆发压力峰值和平均有效压力的对比.随着拖动转速的升高,缸内压力峰值趋于稳定的循环数越多;随着循环数的增大,24 V 原机起动时,缸压峰值和平均有效压力先升高后降低,然后在第8 个循环时开始趋于稳定.800 r/min 拖动起动时,缸压峰值和平均有效压力先降低再升高,然后在第22 循环的时候趋于稳定.起动的时候,缸压峰值和平均有效压力都会有回落和超调的情况发生,主要是起动机或拖动电机脱开瞬间,负荷加大、喷油量不变,缸压峰值会瞬间降低,然后加大喷油量,缸压峰值增大,速度回调趋于稳定.

图6 起动过程燃烧特性对比Fig.6 Comparison of combustion characteristics in starting process

3.3 排放特性分析

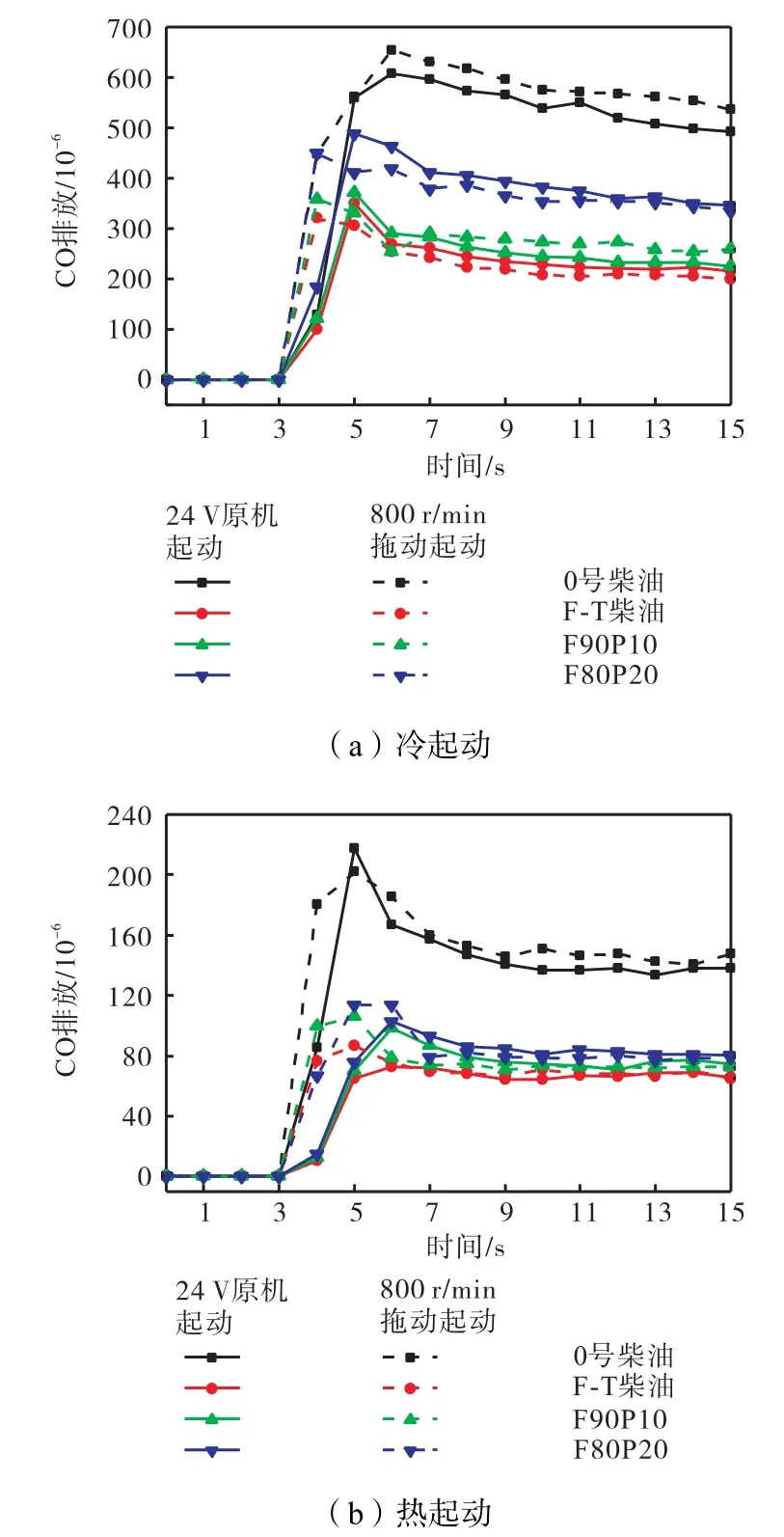

3.3.1 CO 排放

图7 为4 种油品在不同起动方式下CO 排放随时间的变化.从图7a 中可以看出,冷起动工况下,CO 排放对燃油的理化特性较为敏感,相比燃用0 号柴油,燃用F-T 柴油时起动过程中CO 排放峰值降低,24 V 原机起动时降低42.3%,800 r/min 拖动起动时降低50.9%.这是因为0 号柴油的黏度较F-T 柴油高,雾化性能较差,浓度较大的区域较多,此区域的CO 氧化不完全;同时F-T 柴油的终馏温度较低,燃油蒸发较快,从而减少过浓混合区的形成,芳香烃含量低,燃烧更完全也促使CO 降低.随着PODE 比例的增大,CO 排放略微增大.由图5 可知,添加了PODE 后,混合燃料的燃烧持续期缩短、燃烧速度快;同时混合燃料的十六烷值增大、滞燃期短,混合气不均匀,导致燃烧不充分,所以CO 排放增多.从图7b 可以看出,热起动工况下,相比燃用0 号柴油,燃用F-T 柴油时CO 排放峰值降低,24 V 原机起动时降低66.4%,800 r/min 拖动起动时降低57.0%.随着PODE 比例的增大,CO 排放略微增大.

图7 起动过程CO排放对比Fig.7 Comparison of CO emissions in starting process

冷起动方式相比热起动方式,CO 排放量增大3倍,这主要是因为冷起动的时候阻力矩较大,发动机过浓喷射,且缸内温度较低,导致燃料不能完全燃烧,生成不完全氧化物CO.无论在冷或热起动工况,24 V 原机起动和800 r/min 拖动起动过程中的CO 排放随时间的变化趋势一样,先升高后降低,过程中的CO 排放均高于怠速稳定值,主要原因是起动瞬态特性强,发动机需要通过加浓喷射来保证加速成功,起动早期混合气过浓,CO 排放增加.当发动机进入稳定的怠速工况后,不同起动方式的发动机喷油量都是一样的,且进气质量也几乎一样(相对于早期都有所减少),因而CO 排放相近.快速起动方式对起动过程中的CO 排放的影响较小.

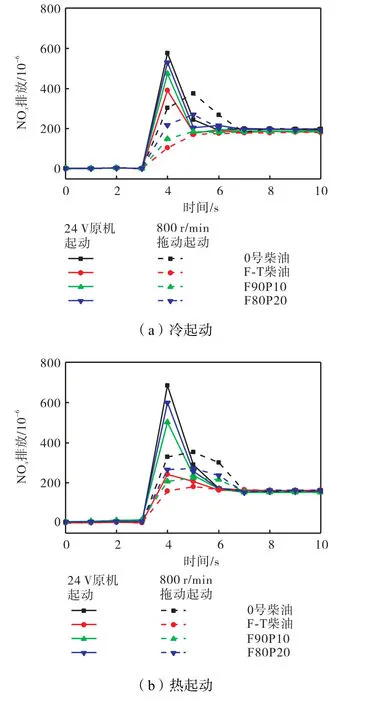

3.3.2 NOx排放

图8 为4 种油品在不同起动方式下NOx排放随时间的变化.从图8a 可以看出,冷机起动工况下,相比燃用0 号柴油,燃用F-T 柴油时,NOx排放峰值下降,24 V 原机起动时降低32.4%,800 r/min 拖动起动时降低55.0%.这是因为F-T 柴油的十六烷值比0 号柴油高,燃用F-T 柴油时,发动机的滞燃期缩短,缸内燃烧温度降低,所以发动机的NOx排放较小.随着PODE 比例的增大NOx排放增大.这是因为PODE是含氧燃料,为NOx的生成提供了富氧的环境.由图8b 可以看出,热机快速起动工况下,相比燃用0 号柴油,燃用F-T 柴油时NOx排放峰值下降,24 V 原机起动时降低64.5%,800 r/min 拖动起动时降低48.6%.随着PODE 比例增大,NOx排放增大.

图8 起动过程NOx 排放对比Fig.8 Comparison of NOx emissions in starting process

冷起动相比热起动,起动过程中NOx排放峰值相差不大,热起动时NOx排放略大于冷起动,这主要是因为热起动过程中为NOx的生成提供高温富氧的环境.24 V 原机起动和800 r/min 拖动起动时的NOx排放随着时间的变化,先升高后降低然后趋于平稳,瞬态特性明显,起动过程中的NOx排放高于怠速时的排放值.相比原机24 V 起动,高速拖动起动的瞬态NOx排放明显减少.究其原因是:24 V 原机起动时需要缸内燃烧做功使得转速到达怠速,在起动初期,24 V 原机起动时缸内燃烧的混合气质量大,初期燃烧放热多,缸内温度高,产生较多的NOx排放.当发动机达到稳定怠速工况后,缸内喷油量和进气量趋于稳定,NOx排放也趋于稳定.

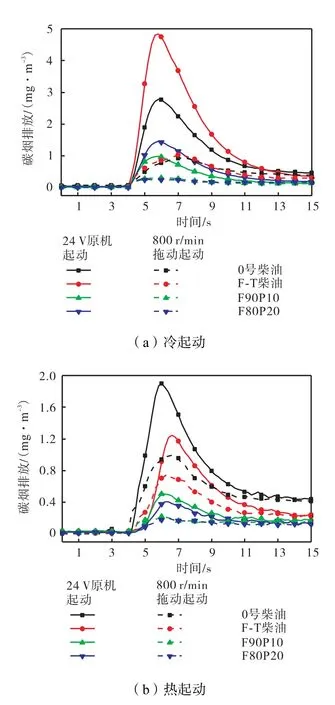

3.3.3 碳烟排放

图9 为4 种油品在不同起动方式下碳烟排放随时间的变化.从图9a 可以看出,冷起动工况下,相比燃用0 号柴油,燃用F-T 柴油时起动过程中碳烟排放峰值大幅上升,24 V 原机起动时增大75.3%,800 r/min 拖动起动时增大9.1%.这是因为F-T 柴油的十六烷值比0 号柴油高,燃用F-T 柴油时发动机的滞燃期缩短,导致冷机工况下发动机的不完全燃烧,所以发动机的碳烟排放有所增加.随着PODE 比例的增大,碳烟排放减小,起动过程中,相比燃用F-T 柴油,F90P10 和F80P20 的碳烟排放峰值在24 V 原机起动时分别减小79.7%和70.1%,800 r/min 拖动起动时分别减小69.9%和75.0%.这是因为PODE 是含氧燃料,一些中间产物会被氧化.

从图9b 可以看出,热起动工况下,相比燃用0号柴油,燃用F-T 柴油时起动过程中碳烟排放峰值大幅下降,24 V 原机起动时减小34.4%,800 r/min 拖动起动时减小24.8%.随着PODE 比例的增大,碳烟排放峰值减小,与燃用F-T 柴油相比,燃用F90P10 和F80P20 时碳烟排放峰值在24 V 原机起动时分别减小59.6%和67.4%,800 r/min 拖动起动时分别减小70.1%和73.2%.

图9 起动过程碳烟排放对比Fig.9 Comparison of soot emissions in starting process

冷起动相比热起动,起动过程中碳烟排放峰值明显增大,这主要是因为热起动过程中,缸内喷油量较少,缸内燃空混合气与燃烧质量较好而导致的.24 V原机起动和800 r/min 拖动起动时的碳烟排放随着时间的变化,先升高后降低然后趋于平缓.相比原机24 V 起动,800 r/min 拖动起动过程中的碳烟排放峰值明显降低,燃用4 种油品快速起动时分别降低47.3%、39.7%、56.7%和50.5%.这主要是因为原机24 V 起动时更多的循环采用了较浓的喷油策略,缸内燃烧峰值压力较高速拖动起动时大,缸内温度较高,有利于碳烟排放的生成;其次原机起动时的拖动转速较低,进气压力较高,恶化了燃油的蒸发雾化能量,缸内的混合气质量变差、燃烧恶化.

4 结论

(1) 相比燃用0 号柴油,燃用F-T 柴油时起动首循环缸内压力峰值、瞬时放热率和压力升高率都有所降低,发动机的CA 5 提前、CA 90 滞后及燃烧持续期延长;无论24 V 原机起动还是800 r/min 拖动起动,起动过程中的 CO、NOx和碳烟排放峰值都明显降低.

(2) 相比燃用F-T 柴油,燃用F-T 柴油/PODE混合燃料时,随着燃料中PODE 比例的增大,起动首循环缸内压力峰值、瞬时放热率和压力升高率都有所降低,CA 10 和CA 90 提前、燃烧持续期缩短;无论24 V 原机起动还是800 r/min 拖动起动,起动过程中的CO、NOx排放峰值都会略微增大,碳烟排放峰值明显降低.

(3) 相比24 V 原机起动,800 r/min 拖动起动时起动时间明显减少,燃烧首循环缸内压力变小,峰值相位后移,燃烧柔和,起动过程中的各循环爆发压力峰值和平均有效压力降低,NOx排放峰值和碳烟排放峰值都明显降低,起动方式对起动过程中CO 排放影响不大.

(4) 相同起动方式下,与冷起动相比,热起动过程中的CO 和碳烟排放峰值都大幅降低,但NOx排放峰值略有升高.

(5) F-T 柴油/PODE 掺混燃料可明显改善混合动力发动机的起动性能,为混合动力柴油机起动过程排放控制提供新的思路.