柴油混合燃料液滴微爆现象及规律研究

齐正达,韩 恺, ,倪兆静

(1.北京理工大学 机械与车辆学院,北京 100081;2.北京理工大学 重庆创新中心,重庆 401120)

随着排放法规的日趋严格,柴油车的污染问题也越来越突出,开发柴油机的清洁代用燃料具有重要意义.目前,国际上公认最有前途的内燃机清洁代用燃料是醇类燃料,主要指甲醇、乙醇等,它们都具有使用、储存和运输方便的特点,且来源丰富,在生产价格等方面具有很大的竞争优势[1].在柴油中添加甲醇制成的乳化油在燃烧室内会发生微爆现象.乳化油液滴的微爆现象类似于液柱的“闪沸”,其发生过程伴随气泡的产生与破灭,具有提升燃油经济性、改善发动机排放的应用潜力.液滴各组分之间的沸点差异性是微爆的直接原因,乳化油和互溶燃油在高温环境下都存在微爆现象,但两种液滴的微观结构差异会导致不同的微观过程[2].深入研究乳化油和互溶燃油的微爆特性有助于揭示发生微爆的微观机理,实现柴油机缸内液滴微爆过程的可控.

近年来,研究者们用多种方法研究了不同条件下的乳化油微爆特征.Ismael 等[3]试验发现,在较高的喷射压力下,喷雾中发生喷气和微爆的液滴数量变少.Tanaka 等[4]通过热平板的方法研究了不同参数下乳化油的微爆,并拟合出了微爆速率随乳化油温度和水含量的公式.Antonov 等[5]试验证明,黏度和表面张力会影响液滴破碎的时间,这是因为可燃组分的黏度和表面张力越大,液滴发生破碎所需要的气泡能量就越多.Mura 等[6]研究发现,随着分散相水滴索特平均直径的减小,破碎发生时的液滴温度也就越高.Califano 等[7]采用挂滴法在单液滴燃烧室内研究了乳化油的微爆,通过改变表面活性剂的种类、水的体积分数和分散相水滴的直径大小等影响乳化油稳定性的参数,证明了乳化油的稳定性与微爆发生频率有关.Suzuki 等[2]利用亚甲蓝染色剂给乳化油中的水组分染色,发现随着乳化油中分散水相的直径增大,分散水相的聚合速率和微爆的发生频率都在增大.目前对微爆的试验方法绝大多数为挂滴法和热板法.但挂滴法和热平板法试验装置会影响液滴的形状,促进非均相成核,改变液滴内气泡生成和成长过程;挂丝对液滴内传热的影响也不可忽略[8].因此,这两种方法均会导致液滴微爆试验结果发生偏差.

有关互溶燃油的微爆研究多集中于对其微爆宏观规律的分析.Botero 等[9]利用飞滴式的试验装置研究发现,当柴油分别和生物柴油、乙醇等比例混合时,液滴破碎发生最早且程度最剧烈.Hoxie 等[10]利用挂滴法研究发现,在两者等比例混合时,液滴破碎的时刻最早且微爆程度最剧烈.Avulapati 等[11]利用挂滴法试验发现,当乙醇体积分数为10%~40%时发生微爆现象,并观察到次级液滴再次发生破碎.互溶燃油和乳化油微观结构的不同会导致不同的微爆现象,但鲜见文献报道.

为了排除试验装置对液滴微爆过程的影响,更准确研究乳化油的微爆过程及规律,笔者建立了飞滴式单液滴试验装置,选用了沸点差异性较大的甲醇和柴油以一定的比例配制成乳化油,并选用与甲醇沸点接近的正己烷与柴油配制成互溶燃油,以探究燃料的互溶性对微爆过程的影响.在此基础上,研究了高温环境条件下甲醇-柴油乳化油液滴的微爆规律.

1 试验装置与燃料特性

1.1 试验装置

图1 为飞滴式单液滴试验装置示意.该装置包括液滴生成系统(信号驱动电源、液滴喷射器)、高温热源(高温弹体、温控仪和高压氮气等)及图像采集系统(高速相机、光源等).试验操作是:调节信号驱动电源输出矩形波电压信号的电压幅值和频率,使液滴喷射器达到持续稳定喷射液滴的状态.将高速相机固定在某一拍摄点,计算机控制高速相机以与液滴喷射器喷射液滴相同的频率进行拍摄.液滴从喷口自由下落到高速相机拍摄点需要一定时间,因而拍摄时刻应晚于液滴喷射器喷射液滴的时刻.调整这一延迟时间,直至高速相机拍摄到该点的液滴.不同拍摄点处的延迟时间之差即为液滴经过两点所需的时间.改变拍摄点的竖直位置,记录完整的液滴微爆历程.高温弹体采用耐高温的陶瓷纤维材料制成,多根加热炉丝沿着竖直方向均匀嵌入在高温弹体内壁,温度通过温控仪进行调节,调节精度为±5 K,所能提供的最高温度为1 273 K.惰性环境由高压氮气提供.

图1 高温飞滴法试验装置示意Fig.1 Schematic diagram of experimental device for high temperature free falling drop method

为验证高温弹体内在竖直方向温度分布的均匀性,利用热电偶测量高温弹体内竖直方向温度变化.以环境温度为1 123 K 为例,将喷射器出口设为起点,沿竖直方向的300 mm 范围内进行温度测量,测量点间距为20 mm,热电偶传感器的测温误差为±1 K.图2 为高温弹体内竖直方向的温度分布.由于高温弹体顶部需滴入液滴留有开口散热量较大,导致顶部温度仅为1 085 K,略低于目标温度,但最大误差仅为4.5%.除此位置以外,温度场在竖直方向具有良好的均匀性.

图2 高温弹体内竖直方向的温度分布Fig.2 Temperature distribution in the vertical direction of the high temperature bomb

选用Photron Fastcam SA4 型高速摄像机配合Pentax7528 型镜头,以8 000 幅/s 拍摄燃油液滴的微爆过程,其最大分辨率为1 024×1 024.试验所采用的液滴的初始直径分别为192、284 和373 μm .液滴喷射器产生液滴的稳定性良好.经测试,产生液滴直径的最大误差不超过1%.液滴喷射器处于某一频率的喷射状态时,通过同步触发方式,利用高速相机对不同竖直位置上的液滴图像进行采集,在每个拍摄点采集50 个液滴的图像,记录该点处的液滴在竖直方向上的位置并计算平均误差.图3 为液滴在竖直位置上的平均误差.在试验所使用的观察范围(79~330 mm)内,液滴竖直位置的平均误差不超过0.6 mm,远小于相机的视野范围(6 mm×6 mm),既满足了图像采集的需求,又可配合较低的触发频率,排除相邻液滴间的相互干扰.因此,试验采用的飞滴法装置有良好稳定性.

图3 液滴竖直位置平均误差Fig.3 Drop vertical position average error

气泡生成前的蒸发阶段时间较长,下落的距离远,需要上、下移动高速相机拍摄不同竖直位置的液滴图像,即该阶段记录的是不同液滴的图像;气泡成长至液滴破碎的时间极短,高速相机在某一固定位置便可完整拍摄某一液滴的气泡成长过程.

1.2 参数定义

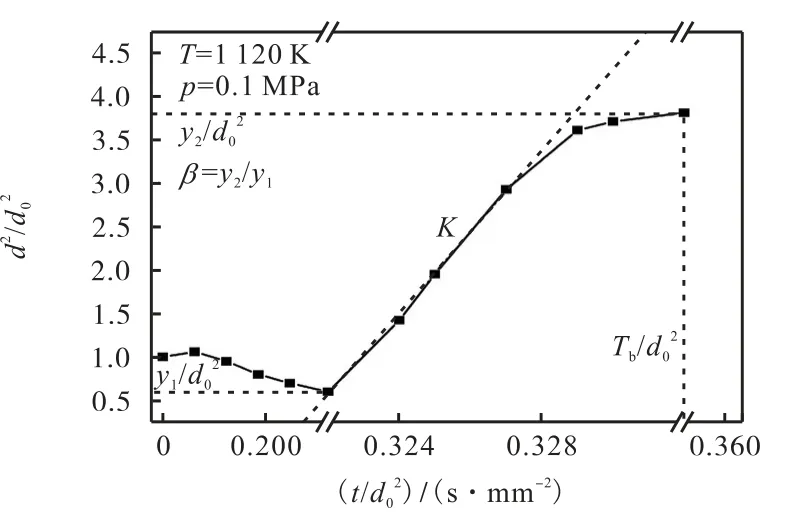

以甲醇-柴油液滴在1 120 K、常压下的微爆过程为例对特征参数进行表征,其归一化直径平方随归一化时间的变化曲线如图4 所示.膨胀阶段呈线性阶段和减速阶段两段分布,线性膨胀阶段的斜率为膨胀速率K.取液滴膨胀阶段结束和开始时刻对应的直径平方 y2、y1,其 y2/y1比值为膨胀比β.膨胀阶段结束时刻即为破碎时刻 Tb.

图4 膨胀速率K、膨胀比β 和破碎时刻Tb 的参数定义Fig.4 Parameter definition of expansion rate K,expansion rate β and breakup time Tb

1.3 燃料特性

选用柴油和甲醇配制乳化油,油酸作乳化剂,磁力搅拌器高速搅拌1 h 后静止72 h 未出现分层现象,即认为形成了稳定的乳化油.选用正己烷与柴油配成互溶燃油,3 种油品在常压下的物理性质见表1.

表1 试验所用3种油品在常压下的物理性质Tab.1 Physical properties of oils used in the experiment

参考乳化剂含量对微爆结果影响的相关研究,选取油酸的体积分数为2%,油酸对试验结果的影响可以忽略[12].甲醇、柴油和油酸分别以体积比为10∶88∶2、20∶78∶2、30∶68∶2 和40∶58∶2 混合,配制成甲醇体积分数为10%、20%、30%和40%的乳化油,简称为M10、M20、M30 和M40.将正己烷、柴油和油酸以体积比30∶68∶2 混合,配制成正己烷体积分数为30%的互溶燃油,简称为H30.

2 液滴温度数值计算模型验证

采用单液滴蒸发模型计算蒸发阶段的液滴温度变化,获取气泡生成时刻的液滴温度,以对比不同条件下气泡生成时低沸点组分的过热度.模型引用文献[13]中的计算式,构建了多组分液滴蒸发的有效扩散模型.该模型基于假定:(1)由于气相的热扩散率远大于液相,假定液滴周围的气相处于准稳态;(2)环境气体混合物不溶于液相,因而仅存在一个方向上的扩散,即Stefan 流动;(3)液滴表面的气相和液相均处于热力学平衡状态;(4)液滴为球对称,将液滴蒸发过程简化为一维瞬态问题;(5)忽略液滴热辐射的热量.

液滴的蒸发速率为

式中:i 为组分;n 为组分数;rs为液滴半径;Sh 为舍伍德数;BM,i为组分Spalding 传质数;下标g 表示燃料蒸气和空气组成的混合气.

对流液相加热量可由式(2)计算.

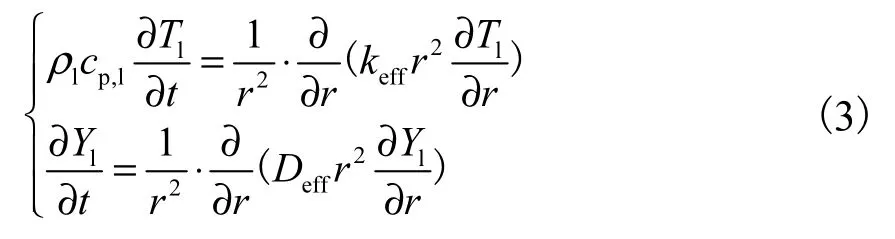

式中:BT,i为组分Spalding 传热数;Li为各组分汽化潜热;cpi,v为各组分的气相定压比热;T∞为环境温度;sT 为液滴表面温度.燃料蒸气和空气组成的混合气的物性参数(气相密度ρg、质量扩散系数Dg)采用1/3 混合定律来计算.液相的温度和浓度采用有效导热扩散模型为

式中:Tl为液相温度;Yl为液相质量分数;下标l 表示液相;keff为有效导热率;Deff为有效扩散率.

为了考虑液滴内部环流的影响,在原有的导热率 kl、扩散系数Dl的基础上乘以修正系数χk、χD,修正系数大小分别取决于液相普朗特数Pr、雷诺数Re 与施密特数Sc 的乘积.

初始条件和边界条件包括:(1)初始的液滴温度和各组分质量分数均一;(2)液滴中心的温度梯度和质量分数梯度为0;(3)液滴表面的温度梯度和质量分数梯度均一.该模型的计算流程是:采用有效导热扩散模型计算液滴液相温度和组分浓度,通过活度系数修正的Raoult 定律计算液相周围气相中各燃料组分的浓度,进而计算液滴的蒸发量和换热量,得到蒸发过程中液滴粒径随时间的变化过程及温度变化.

选用的飞滴式试验方法无法直接对液滴的温度进行测量,难以直接验证液滴的温度变化过程.考虑到温度变化的计算是蒸发量计算的前提,通过验证液滴粒径的变化,可间接验证该蒸发模型计算的液滴温度变化也适用于研究.选用甲苯、正癸烷、正十二烷、正十四烷、正十六烷和正十八烷6 种组分作为柴油的替代燃料,分别计算1 123 K、常压下,初始直径为284µm 的M30、H30 液滴蒸发阶段的归一化直径平方,并与蒸发阶段的试验值对比,结果见图5.液滴蒸发阶段归一化直径平方的仿真值与试验值相符合,说明该蒸发模型适用于研究,因而该蒸发模型中对液滴温度的计算也是有效的.

图5 M30和H30液滴蒸发过程仿真值与试验值对比Fig.5 Comparison of simulated and experimental values of M30 and H30 droplets evaporation process

3 结果与讨论

3.1 高温环境下燃油液滴的微爆过程

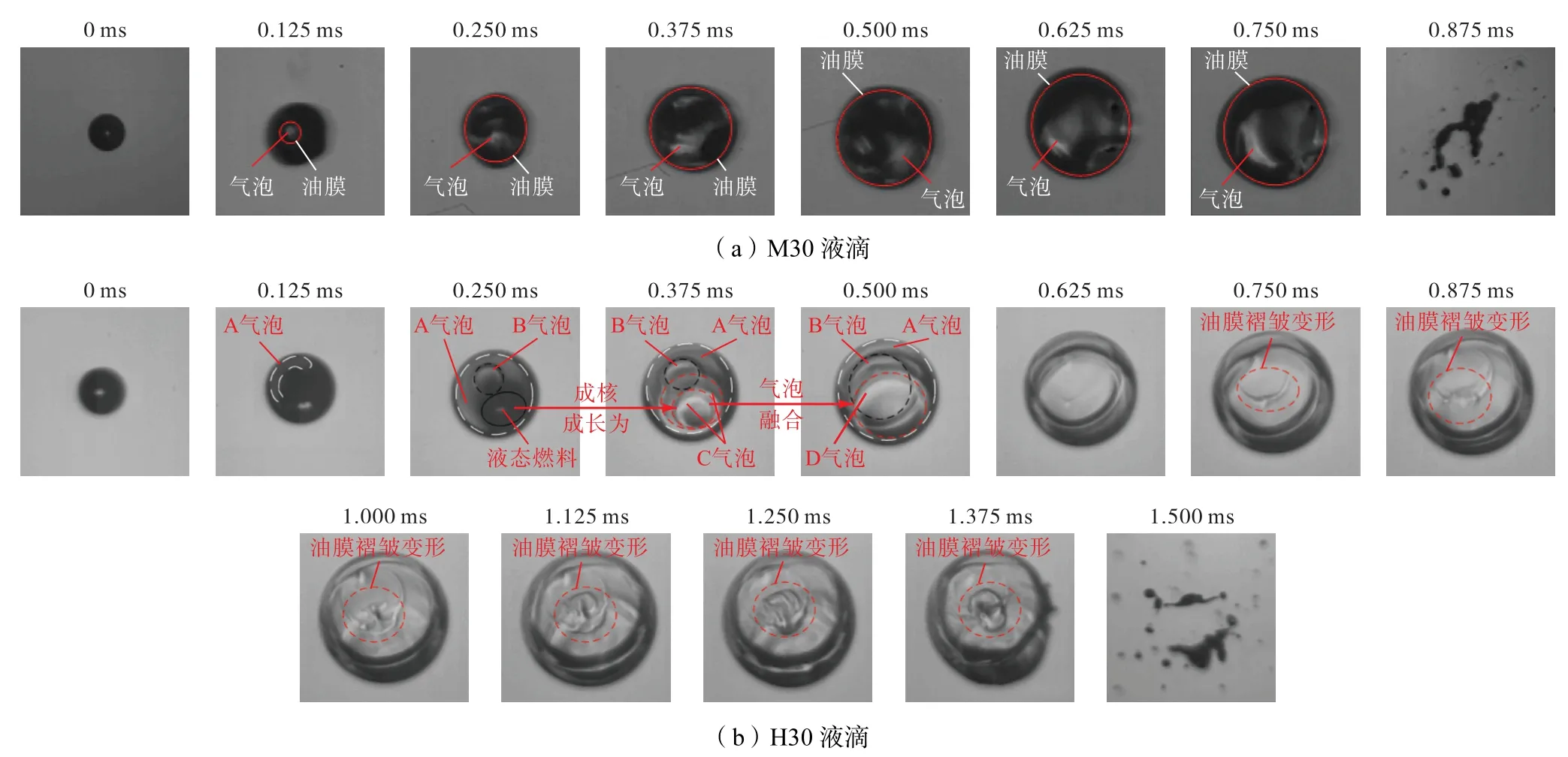

图6 示出温度为1 120 K、压力为0.1 MPa 时初始直径为284µm 的柴油、M30 和H30 液滴微爆历程(以进入高温环境为0 时刻).柴油液滴迅速蒸发耗尽,没有发生微爆,生存时间为115 ms.M30 和H30液滴均发生微爆,生存时间分别为 27.2 ms 和61.0 ms.微爆的发生大大加快了液滴的消耗,M30 和H30 液滴的微爆历程可分为单纯蒸发阶段、膨胀阶段(此阶段伴随着气泡膨胀和融合过程)和破碎蒸发阶段.由液滴破碎对应的时刻结合液滴温度的数值计算式(1)~(4)可得到M30 和H30 液滴的温度分别为450 K 和501 K,即破碎时甲醇和正己烷的过热度分别为112.5 K 和160.0 K.

图6 柴油、M30和H30液滴微爆历程Fig.6 Diesel,M30 and H30 droplet evaporation and breakup

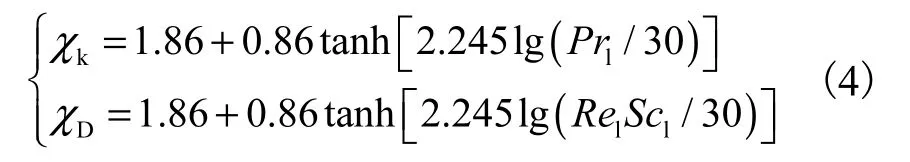

图7 为M30 和H30 液滴的气泡演化过程(以气泡生成为0 时刻).两种液滴在破碎前均有气泡的生成和成长现象.图7b 中A、B 和C 气泡相继生成并成长,C 气泡还与周围气泡融合成D 气泡.随着气泡不断成长,油膜厚度变薄,致使液滴大部分呈现半透明状,且透明度逐渐增强.气泡之间相互挤压变形,导致油膜褶皱变形.图7a 中未观察到气泡的融合过程,且透明度较低.

图7 M30和H30液滴的气泡演化过程Fig.7 Bubble evolution process of M30 and H30 droplets

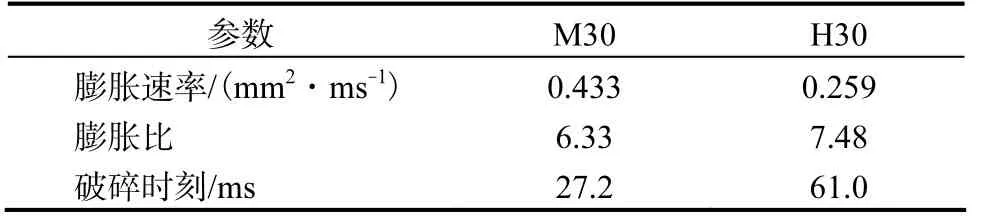

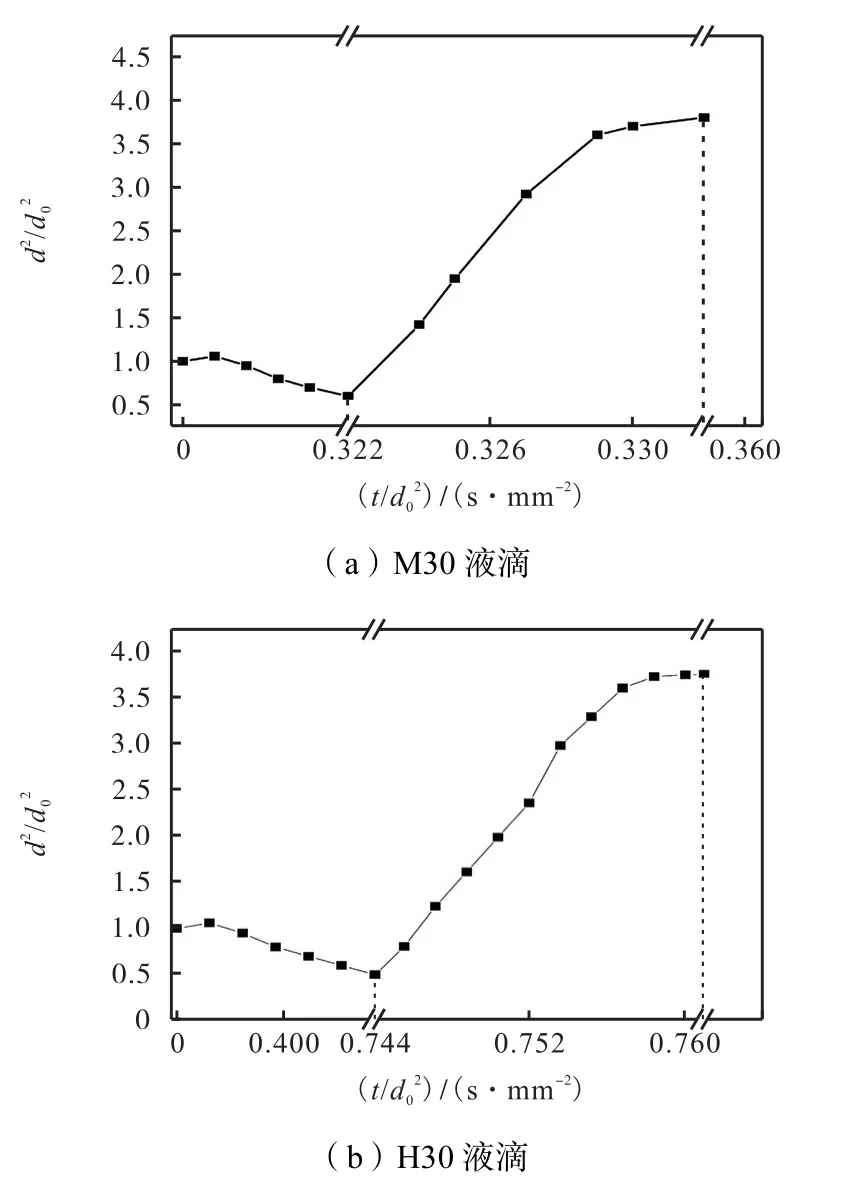

M30 和H30 液滴微爆特性对比见表2.图8 对比了M30 和H30 液滴微爆过程归一化直径平方随归一化时间的变化.H30 液滴的膨胀速率小于M30 液滴,但膨胀比大于M30 液滴,破碎时刻也比M30 液滴晚得多.油膜的黏度和表面张力越大,气泡成长过程中所受到的阻力越大,膨胀速率就越低.由表1 可知在试验所涉及的温度范围内,甲醇的动力黏度和表面张力系数均大于正己烷,但M30 液滴的膨胀速率反而大于H30 液滴的膨胀速率.这主要是由于乳化油和互溶燃油微观结构不同,乳化油内存在分散相小液滴,并在较低温度时发生聚合,当温度达到一定的过热度后,聚合后的甲醇分散相和柴油间的界面效应促进了成核及气泡成长[14];在互溶燃油液滴中没有分散相和聚合过程,成核及气泡成长过程较慢.图6的H30 液滴直到59.9 ms 时才生成气泡,比M30 液滴晚得多,因而H30 液滴的破碎时刻也晚得多.气泡成长越快,油膜越不稳定,越容易破碎[15].因此,M30 液滴的气泡成长过程结束更快,膨胀比小于H30.

表2 M30和H30液滴微爆特征对比Tab.2 Micro-explosion characteristics of M30 and H30

图8 两种液滴微爆过程归一化直径平方随时间的变化Fig.8 Variation of normalized diameter squared over time

3.2 乳化油的微爆规律

3.2.1 甲醇体积分数对乳化油液滴微爆特性的影响

图9 为1 120 K、常压下甲醇体积分数对乳化油液滴微爆特性的影响规律.随着甲醇体积分数的增加,乳化油液滴的破碎时刻先提前后推迟,在甲醇体积分数为30%时达到最小值;最大膨胀比先增大后减小,在甲醇体积分数为30%时达到最大值.在Zeng等[15]的仿真结果中也有相似结论.这是由于随着甲醇体积分数的增加,一方面当液滴达到甲醇成核所需的过热度时,参与核汽化的甲醇体积分数增加,进而加快积聚成核的速率,从而有利于破碎时刻的提前;另一方面甲醇沸点低、汽化潜热大,降低液滴的升温速率,会推迟破碎时刻.当甲醇体积分数低于30%时,甲醇加快成核速率的作用占主导地位,因而破碎时刻随着甲醇体积分数的增大而提前;当甲醇体积分数高于30%时,甲醇降低液滴升温速率的作用占主导地位,因而破碎时刻随着甲醇体积分数的增大而推迟.

图9 不同甲醇体积分数下的破碎时刻及膨胀比Fig.9 Breakup time and expansion ratio under different methanol contents

图10 为不同甲醇体积分数和液滴初始直径下的膨胀速率.试验条件为1 120 K、常压及不同初始直径为192、284 和373 μm,甲醇体积分数越高,液滴的膨胀速率越快.这是由于甲醇体积分数越高,在气泡生成后的蒸发速率越快,产生更多的气体推动气泡成长.对比3 条曲线可以发现,液滴初始直径越大,液滴的膨胀速率越慢.这一规律主要是因为随着液滴初始直径的增大,液滴膨胀阶段中气泡所受阻力会显著增大,膨胀速率因而降低.

图10 不同甲醇体积分数和初始直径下的膨胀速率Fig.10 Expansion rate under different methanol contents and initial diameters

3.2.2 初始直径对乳化油微爆特性的影响

选取3 组甲醇-柴油乳化油液滴的初始直径分别为192、284 和373µm,甲醇的体积分数都是30%.图11 为不同液滴初始直径下微爆特征参数的变化规律.随着液滴直径的增大,破碎时刻逐渐推迟,膨胀比逐渐减小.液滴初始直径越大,在单纯蒸发阶段的升温速率也越慢,达到甲醇成核所需要的过热度的时间越长,因而液滴破碎时刻越晚;液滴初始直径越大,维持气泡的膨胀所需的蒸气能量总量就越多,但气泡生成时的温度越来越低,分别为468、450 和440 K,气泡内无法积累足够的蒸气能量.因此,膨胀比越来越小;而破碎时刻的推迟和膨胀比的减小直接导致了膨胀速率变慢.

图11 不同初始直径下的破碎时刻和膨胀比Fig.11 Breakup time and expansion ratio under different initial diameters

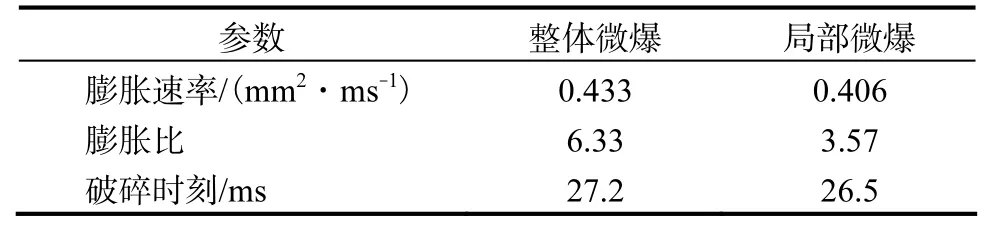

3.3 整体微爆和局部微爆

图12 为1 120 K、常压下M30 与H30 液滴的两种微爆过程,根据程度不同分为整体微爆和局部微爆.在相同的条件下,液滴内部各个径向位置的成核速率基本相同[16],因而汽化的低沸点组分可能在液滴的各个位置积聚成核,即气泡的生成位置具有随机性.当气泡的生成位置在液滴中心或者接近液滴中心时,气泡膨胀后会形成均匀的油膜,破碎后形成许多细碎的小液滴,即发生“整体微爆”;当气泡的生成位置偏离液滴中心时,气泡周围的油膜厚度不均匀,破碎后的雾化效果较差,即发生“局部微爆”.Shinjo等[17]通过仿真手段模拟不同气泡生成位置诱发的微爆,得到了相似的结果.

图12 M30和H30液滴整体微爆和局部微爆过程Fig.12 M30 and H30 entire micro-explosion and partial micro-explosion

图13 对比了M30 液滴两类微爆过程中液滴归一化直径平方随归一化时间的变化.两类微爆过程在单纯蒸发阶段的曲线基本重合,且膨胀阶段开始时的液滴直径近似相等.表3 对比了M30 液滴整体微爆和局部微爆的特征,整体微爆的膨胀速率和膨胀比均大于局部微爆,两者的破碎时刻近似相同.

表3 M30液滴整体微爆和局部微爆特征对比Tab.3 Characteristics of the entire and partial microexplosion of M30 droplet

图13 M30液滴两类微爆归一化直径平方随时间的变化Fig.13 Variation of normalized diameter squared of M30 droplet over time

4 结论

(1) 在试验中甲醇-柴油液滴和正己烷-柴油液滴均会发生微爆,其发生大大缩短了液滴的生存时间,促进了液滴的消耗;液滴的微爆历程可分为单纯蒸发阶段、膨胀阶段和破碎蒸发阶段.

(2) 甲醇-柴油液滴和正己烷-柴油液滴微观结构的差异是两种液滴不同微爆过程的主要原因;两种液滴的微爆过程都伴随气泡的成长,但正己烷-柴油液滴中可观察到气泡的融合过程;甲醇-柴油液滴中聚合的分散相能够促进成核及气泡成长,因而其膨胀速率更快,破碎时刻更早,正己烷-柴油液滴的膨胀比更大;随着甲醇体积分数的增加,甲醇-柴油液滴的膨胀速率加快,破碎时刻先提前后推迟,膨胀比先增大后减小;甲醇体积分数为30%时,破碎最早,膨胀比最大;随着液滴初始直径的增大,甲醇-柴油液滴的膨胀速率加快,但破碎时刻推迟,膨胀比减小.

(3) 甲醇-柴油液滴中不同的气泡生成位置诱发了整体微爆和局部微爆,这两类微爆过程的破碎时刻近似相同,但整体微爆的膨胀速率和膨胀比都大于局部微爆,因而其雾化效果更好.