符合TSI标准的双层动车组转向架构架侧梁下盖板工艺放量研究

曹 竞,谭 鑫

(中车株机公司转向架事业部,湖南 株洲 412000)

0 引言

符合TSI标准的双层动车组(以下简称双层动车组)是国产轨道交通装备挺进欧洲市场的新型产品,大量采用轻量化设计与全新结构,对产品质量要求极高。焊接作业过程中由于焊接过程中的变形及后续残余应力的作用下产生的焊接板料的变形,将会导致原始的板料产生波浪变形、角变形、弯曲变形、收缩变形、扭曲变形等。为使零部件达到设计要求的尺寸,在进行焊接作业前,须对焊接结构进行分析,提出合理的工艺放量。

本文以双层动车组下盖板组成工艺放量进行研究,并提出可供后续项目进行借鉴的下盖板工艺放量。

1 结构特点

双层动车组侧梁下盖板组成由中间下盖板、转臂定位座、端部下盖板、端部补板等部件组成,总体板厚约20 mm,总长约2 900 mm,如图1所示。

图1 双层动车组下盖板组成

其中,端部下盖板结构与常规地铁项目存在较大差异性:常规地铁项目的端部下盖板结构由圆弹簧导筒及多块端部下盖板等独立零部件组焊而成,但为了提升双层动车组项目整体强度,将圆弹簧导筒与端部下盖板设计为整体锻件。下盖板组成焊后的圆弹簧导筒、转臂定位座、端部补板等部件将整体加工,单边允许加工量为3 mm,相较下盖板2 900 mm的总长,尺寸精度要求极高。故工艺放量的控制重、难点在保证总长的前提下,确保圆弹簧导筒、转臂定位座、端部补板的焊后尺寸。

2 工艺放量研究

2.1 双层动车组原始放量

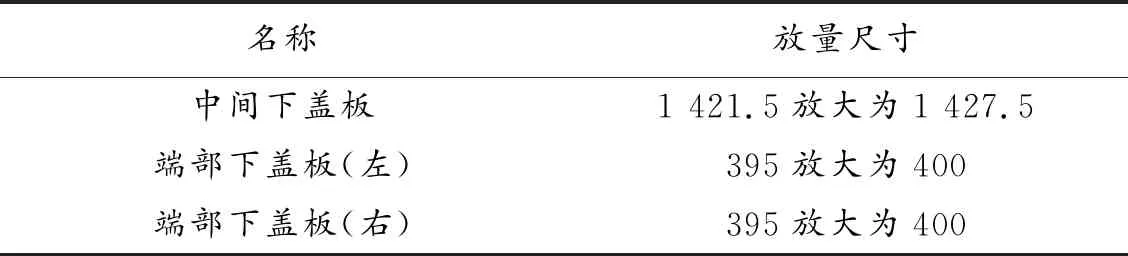

为减少焊接收缩变形导致的尺寸偏差,对双层动车组的下盖板组成的各零部件进行放量。本项目侧梁下盖板板厚总体约为20 mm,按照事业部中薄板对接焊缝“12.5%板厚”的内部放量经验,对接焊缝两侧零部件x向尺寸均放量2.5 mm,具体放量尺寸如表1所示,反映到具体各部件的放量位置如图2所示。中间下盖板处放量了6 mm,端部下盖板在端部放量5 mm。

图2 原始放量尺寸示意图

表1 原始下盖板的放量表 单位:mm

2.2 原始放量存在的问题

焊后经三维检测发现,该放量总体长度较为合理,其端部补板的加工量得到有效保证,梁体总成符合设计图纸要求,说明事业部中薄板对接焊缝“12.5%板厚”的内部放量经验仍有效。但该工艺放量将端部下盖板长度尺寸均放量在端部下盖板端部,未能充分考虑侧梁焊缝焊接后的收缩量,导致下盖板组成焊接、侧梁内部焊缝焊接、侧梁主焊缝焊接后的圆弹簧导筒中心距离尺寸偏差严重,导致单边加工量最大达6 mm,极大地超出了2 mm的允许偏差值。

2.3 工艺放量变更

1)现场焊接变形情况收集:跟踪梁体在下盖板组焊前、下盖板组焊后、侧梁内部焊缝焊接后、侧梁主焊缝焊接后、侧梁附件焊接后等5个影响纵向侧梁收缩变形工序的变形情况,如表2所示。

表2 各工序纵向变形收缩跟踪 单位:mm

2)根据各工序变形情况,重新修订工艺放量。将端部下盖板放量5 mm重新修订为端部放量3 mm,靠近侧梁中心侧放量2 mm,最后形成工艺放量,如图3所示。

图3 修订后的放量示意图

3)持续跟踪修正后工艺放量的实际收缩情况,重新进行工艺验证。图4为优化放量后的圆弹簧导筒加工前划线检查示意图,圆弹簧导筒两侧加工量均匀(均为3 mm左右)。其结果表明,该放量合理,圆弹簧导筒附近加工量符合设计图纸要求,其梁体总长满足设计要求。

图4 优化放量后的圆弹簧导筒加工前划线检查示意图

3 结语

1)转向架事业部最新放量经验公式:中薄板对接焊缝按照“12.5%板厚”放量对本项目适用,具备一定的推广意义。

2)制定工艺放量时,应对后续工序中涉及到焊接变形的所有工序进行全面分析评估,尤其要注意后续梁体长度方向需要加工的部位,须提前预估加工量。

3)类似双层动车组下盖板组成的结构,其放量不能将放量均放在端部,须在前后均进行放量。