基于防滑效率提升的架控制动系统制动力分配的优化设计

孙宪红,娄宁峰,刘凯兰,委玉佳

(中车株洲电力机车有限公司,湖南 株洲 412000)

1 概述

制动系统是列车最重要的系统之一,其主要功能是保证列车可以按要求完成减速,并安全停车,城轨车辆及动车组大多采用基于微机控制的直通式电空制动系统,根据控制方法的不同又可以分为车控方式与架控方式,其中架控方式因其可实现对各转向架的单独制动控制,具有控制精度高、响应速度快、故障时损失制动力少等优点,被更加广泛应用于国内外各项目车辆上。

采用架控制动系统的车辆,通常会在每车配置2个制动控制装置(G阀和S阀),全列车的制动控制装置(G阀和S阀)组成多个CAN网单元。具有网关功能的G阀,可接收车辆制动指令并向车辆输出制动状态反馈信息,而仅有制动控制功能的S阀,则通过内部CAN总线接收G阀制动指令,完成制动控制。基于架控制动系统的配置特点,架控制动系统车辆的制动力分配及管理基本都在同一CAN单元内进行,目前常见的制动力分配模式有“等减速度”分配模式、“等磨耗”分配模式等。

“等减速度”分配模式是根据各车重量,按比例在各车施加制动,以保证施加制动后各车减速度相同。此种方式的优点是制动冲击小、轮轨粘着利用率高,但其具有较为明显的缺点:由于其根据车重按等减速度进行制动力分配,没有充分考虑动力车可施加电制动的影响,造成动力车电制动利用率低,同时拖车需要经常施加空气制动,其闸片磨耗较大,车辆维护性差,维护成本高,不符合车辆运营低能耗需求。

目前城轨车辆及动车组项目大多采用“等磨耗”分配模式进行车辆制动力管理,即:电制动与空气制动协调配合时,电制动优先投入,当电制动力不足时,在各转向架平均补充空气制动,实现各转向架闸片磨耗相等。此模式具有电制动利用率高、车辆运营可维护性好、维护成本低等优点。

但此种制动力分配方式也存在一个弊端,受电制动优先原则的影响,在车辆施加制动时,动力车相比拖车需要承担更大的制动力,即动力车需要更高的轮轨粘着来满足制动力的粘着需求,在低轮轨粘着条件下,此种制动力分配方式相对“等减速度”分配方式更容易发生滑行,且滑行主要发生在车辆动力车上,造成车辆对轮轨粘着利用率不足,影响整车防滑控制效率。车辆由于制动距离延长,甚至会发生擦轮故障,影响行车安全。

基于以上分析,本文从某型动车组运行过程中的动力车擦轮故障案例着手进行研究,提出一种涉及制动力分配方案、防滑控制参考速度计算等方面的优化设计方案,以提升架控制动系统“等磨耗”制动力分配模式的车辆防滑效率,降低车辆擦轮风险。

2 某型动车组擦轮案例分析

某型动车组为2动2拖的四编组车辆,采用架控制动系统,根据编组形式划分为2个CAN单元,在每个CAN单元内采用“等磨耗”原则进行制动力分配及管理,其列车编组及制动系统配置方案如图1所示。

图1 某型项目列车编组图

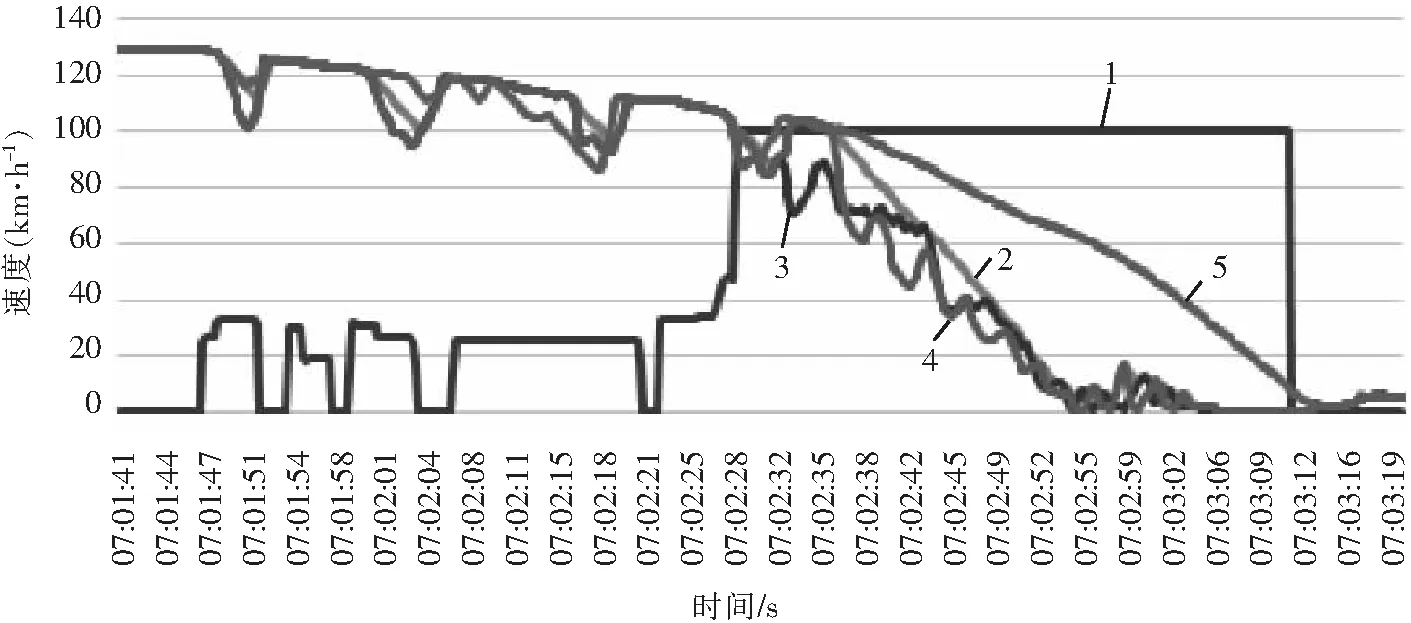

车辆运营过程中,在低粘着、长坡道施加常用全制动时,动力车发生了多次滑行并最终因滑行控制失效,造成多个动力车转向架轮对抱死擦轮的故障。选取发生擦轮故障的一个动力转向架(M4车1架)和同一CAN单元内的一个拖车转向架(T3车1架)进行防滑数据分析,如图2所示。

1—常用制动指令-81端口;2—基准轴速度(参考速度)-481端口;3—1轴速度值-481端口;4—2轴速度值-481端口;5—拖车基准轴速度(参考速度)-481端口。

车辆在同一CAN单元内采用“等磨耗”原则进行制动力分配,在制动前期(07:01:44—07:02:25)车辆施加小极位制动时,在“电制动优先”控制策略下,动力车施加电制动,由于电制动力较大,造成在低粘着条件下制动力超过粘着力,发生了3次滑行,而此时拖车未施加空气制动,没有出现滑行现象。

在后期司机追加制动到常用全制动(07:02:25—07:03:11),由于电制动力大幅提升,而此时由于轮轨粘着较小,电制动产生深度滑行,动力车制切除了电制动投入,车辆根据“等磨耗”原则平均施加空气制动力,此时粘着仍然很低,各节车辆空气制动滑行激活。

故障发生时段车辆以Mc4车作为头车运行,轨道粘着条件较差,防滑系统控制逻辑中,没有考虑车辆较低粘着运行过程中发生连续滑行的极端情况,各转向架防滑控制参考速度计算方法为:选本架2根轴速中较大的轴速作为本架防滑控制的参考速度,当出现2轴均发生滑行时采用模拟参考速度,且在车辆连续滑行控制过程中,防滑系统仅能进行一次对地测速,即:对滑行轴的防滑阀进行排风动作以恢复实际轴速(07:02:30—07:02:35),此时防滑控制纠正有效,滑行短暂恢复。但由于Mc4车作为头车运行,其轮轨粘着恢复相对较差,当对其2轴进行一次对地测速纠正后,又再次出现了连续深度滑行,防滑系统无法再次对地测速,此时本转向架的防滑参考速度只能采用本架的模拟参考速度进行控制,使得防滑系统参考速度(图2中481端口)与车辆实际运行速度(图2中484端口)偏差较大,即本转向架防滑参考速度失真,最终导致防滑控制失效,发生轮对抱死的擦轮故障;而T3车1架由于粘着恢复较好,防滑系统在一次对地测速过程中已纠正滑行,因此未出现抱轴现象。

1—常用制动指令-81端口;2—基准轴速度(参考速度)-481端口;3—1轴速度值-481端口;4—轴速度值-481端口。

3 优化设计方案

为解决上述故障并消除“等磨耗”制动力管理模式的弊端,提出以下优化设计方案。

3.1 优化制动力分配方案

参考CRH1型动车组的制动力分配方式[1],对某型动车组制动力分配模式进行了设计优化,在原来“等磨耗”制动力分配的基础上,增加“等减速度”模式,具体方案为:正常情况下车辆采用“等磨耗”进行制动力分配,但是当车辆处于低速运行或电制动滑行时,车辆将转入“等减速度”模式进行制动力分配,此时车辆根据制动极位需求按各车的重量进行制动力分配,使各车的减速度保持一致,以最大限度的利用轮轨粘着。

优化后的制动力分配方案车辆正常情况下仍按“等磨耗”原则进行制动力分配,保留了“等磨耗”分配原则的电制动利用率高、各车闸片磨耗均衡、车辆可维护性好的优点,同时在低粘着情况下动力车电制动滑行激活时,自动转入“等减速度”模式,可以有效避免原来“等磨耗”模式下的动力车由于电制动优先施加时造成的需要承担较大制动力的情况,降低了车辆发生滑行的概率,提高了车辆轮轨粘着的利用率。

3.2 优化防滑参考速度计算方法

从上述分析可知,某型动车组此次动力车擦轮故障,除受“等磨耗”原则制动力分配方案影响外,还有一个关键的原因是:防滑参考速度的计算方法存在一些缺点,当发生连续深度滑行时,防滑系统不能进行多次对地测速,且参考速度的计算仅与本架2根轴速相关,没有参考其他转向架的轴速进行控制,防滑参考速度的准确性无法保证。

为避免类似故障的发生,对防滑系统参考速度的计算方法进行了优化设计,具体方案为:当本架滑行参考速度与本CAN单元内最高的架参考速度差值较大时,则本架参考速度切换为本CAN单元内最高的架参考速度,当两者之间的速度差达到规定范围时,则切换回自身计算的参考速度值,同时在连续防滑控制过程中,可多次制定防滑阀排风的对地测速以恢复实际轴速,提升防滑参考速度计算的准确性,可有效避免因参考速度失真而引起防滑控制失效的情况。

4 方案实施及验证

在某型项目车辆按上述方案实施优化后,再次进行了车辆防滑功能验证试验:在湿滑轨道下,对车辆施加最大常用制动,记录各转向架防滑数据,同一个CAN单元内的T3车与M4车各转向架防滑数据分析如图4所示。

从图4中可直观地看出,车辆实施设计优化后,在低轮轨粘着施加常用制动停车时,各转向架防滑控制效果良好,同一CAN单元内各架防滑参考速度相差较小,且在制动过程中动力车转向架滑行次数及滑行程度均得到明显改善,本优化设计方案的实施对车辆防滑控制的提升有一定的效果。

图4 优化后各转向架防滑数据

为进一步验证优化后的设计方案对车辆防滑效率的提升效果,对设计优化实施前后车辆低粘着条件施加常用全制动时的防滑效率进行计算[2]。使用初始滑行时的减速度作为理论可利用最大粘着时实现的减速度,同时假设减速度为线性变化,计算车辆在防滑激活的时间里可能的最短停车距离S理论,得出防滑效率(n)的简易计算公式如下:

(1)

其中:S实际为车辆在防滑控制过程中的实际制动距离;V1为车辆防滑开始时的初始车速;a1为防滑激活时的减速度。

在车辆优化设计方案实施前,在厂内进行的低轮轨粘着、低运行速度施加常用全制动的滑行数据进行整理,根据公式(1)计算车辆优化设计实施前后的防滑效率,证明通过设计优化方案的实施,在同等运行条件下车辆防滑效率提升了14.7%,即此优化设计方案对提升车辆防滑效率具有明显效果。

5 结语

本文通过分析架控制动系统制动力分配方案的优缺点,结合某型动车组项目运营擦轮案例的故障分析,提出一种针对架控制动系统采用等磨耗制动力分配方案的优化设计方案,并通过试验验证及数据计算证明了本优化设计方案对车辆防滑效率的提升具有明显效果。目前,某型动车组实施本优化设计方案后投入运营一年多再未发生擦轮故障。本优化设计方案的实施效果对其他类似项目车辆的制动系统设计具有极大的参考意义。