火箭贮箱机铣零件非阳极氧化表面涂漆可行性分析

尚洪帅,刘凤财,李曼,韩磊,范全胜,索雁伟

(1.天津航天长征火箭制造有限公司,天津 300462;2.首都航天机械有限公司,北京 100076)

铝合金硫酸阳极氧化工艺广泛应用于航空航天产品加工过程中[1-3],但该工艺具有污染重、毒性大、耗能高的缺点。因此,从缩短运载火箭产品生产周期、降低制造成本、满足未来高密度发射任务需求方面考虑,对于火箭贮箱零件,需要取消阳极氧化生产,在提高生产效率的基础上,进一步实现运载火箭的绿色制造。

现阶段,运载火箭贮箱铝合金零部组件多采用机械铣切(简称机铣)的方式进行减薄、减重[4]。然而机铣零件表面光滑,粗糙度低,容易导致漆层大面积脱粘。本文提出微腐蚀工艺方案,有效解决了上述问题,经微腐蚀后的铝合金机铣零件涂漆后的漆层附着力满足航天型号产品的要求。

1 实验

1.1 材料及设备

2219铝合金机铣试片,200 mm × 50 mm × 5 mm;2219铝合金贮箱壁板,直径3 350 mm;FH-1四防漆;超声波测厚仪,美国GE公司;粗糙度测量仪,德国马尔公司;附着力检测仪,上海普申公司。

1.2 试验方法

1.2.1 机铣表面喷漆试验方法

按照航天产品涂装工艺要求,2219铝合金机铣试片进行除油、清理后直接在基材表面喷涂20 ~ 30 μm四防漆,经室温(≥15 °C)固化24 h后,检测漆层的附着力等级。

同步开展对比试验,对2219铝合金机铣试片上50%的面积进行硫酸阳极氧化,随后喷涂四防漆,分别检测阳极氧化表面、机铣表面漆层的附着力等级。

1.2.2 微腐蚀试验方案

在NaOH的质量浓度均为40 ~ 60 g/L,温度为50 ~ 70 °C的条件下研究NaOH−添加剂A和纯NaOH两种溶液体系中腐蚀不同时间(前者5、10、15或20 min,后者2、5、10或15 min)对铝合金试片表面状态的影响。通过检测试片表面形貌以及表面粗糙度、腐蚀速率、腐蚀后漆层附着力等性能指标,得出最佳腐蚀溶液体系及该体系下的最优腐蚀时间。

1.2.3 典型试验件的验证试验

在上述优化溶液体系和工艺参数下进行贮箱典型筒段壁板和短壳壁板的微腐蚀试验,验证上述方案在具有曲率结构的产品上的适用性。

1.3 评价方法与标准

(1) 表面形貌:目视观察腐蚀前后试片的光亮程度,检查腐蚀试片的表面形貌。

(2) 表面粗糙度:在试样表面选取8个点,用电刻笔进行标注,采用粗糙度测量仪测量腐蚀前后的粗糙度Ra。

(3) 腐蚀速率:采用超声波测厚仪对试片标注处进行厚度(δ)测量,记录减薄厚度Δδ。通过Δδ/t计算腐蚀速率vcorr,其中t为腐蚀时间。

(4) 附着力:按照GB/T 9286–2021《色漆和清漆 划格试验》的要求进行划格测试,运载型号漆层的附着力小于等于1级即为合格。

2 结果与讨论

2.1 机铣表面喷漆试验

机铣试片直接喷漆后,漆层与基材表面出现大面积脱粘现象(如图1所示),脱粘均面积不少于15%,附着力≥2级,不满足质量要求。

图1 机铣表面漆层附着力测试结果Figure 1 Adhesion test result of the coating on milled surface

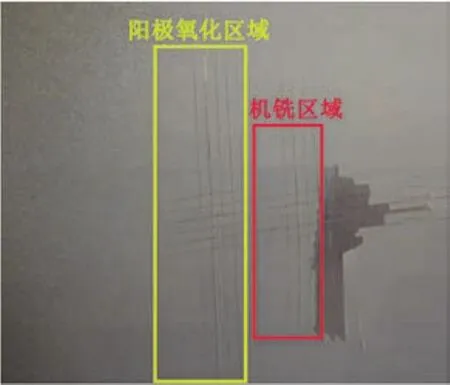

从图2所示的对比试验结果可以看出,进行阳极氧化后的试片与漆层附着力良好,无起皮、脱粘现象,附着力等级均≤1级。未进行阳极氧化后的试片出现大面积脱粘现象。试验结果表明,机铣后试片表面过于光滑,表面状态不满足喷漆要求,而表面经阳极氧化处理后,膜层多孔结构有助于漆料中分子吸附,有利于提高基材与漆层附着力强度。

图2 阳极氧化表面与机铣表面漆层附着力的测试结果Figure 2 Adhesion test results of the coatings on anodized surface and milled surface

2.2 微腐蚀试验

2.2.1 腐蚀形貌及粗糙度

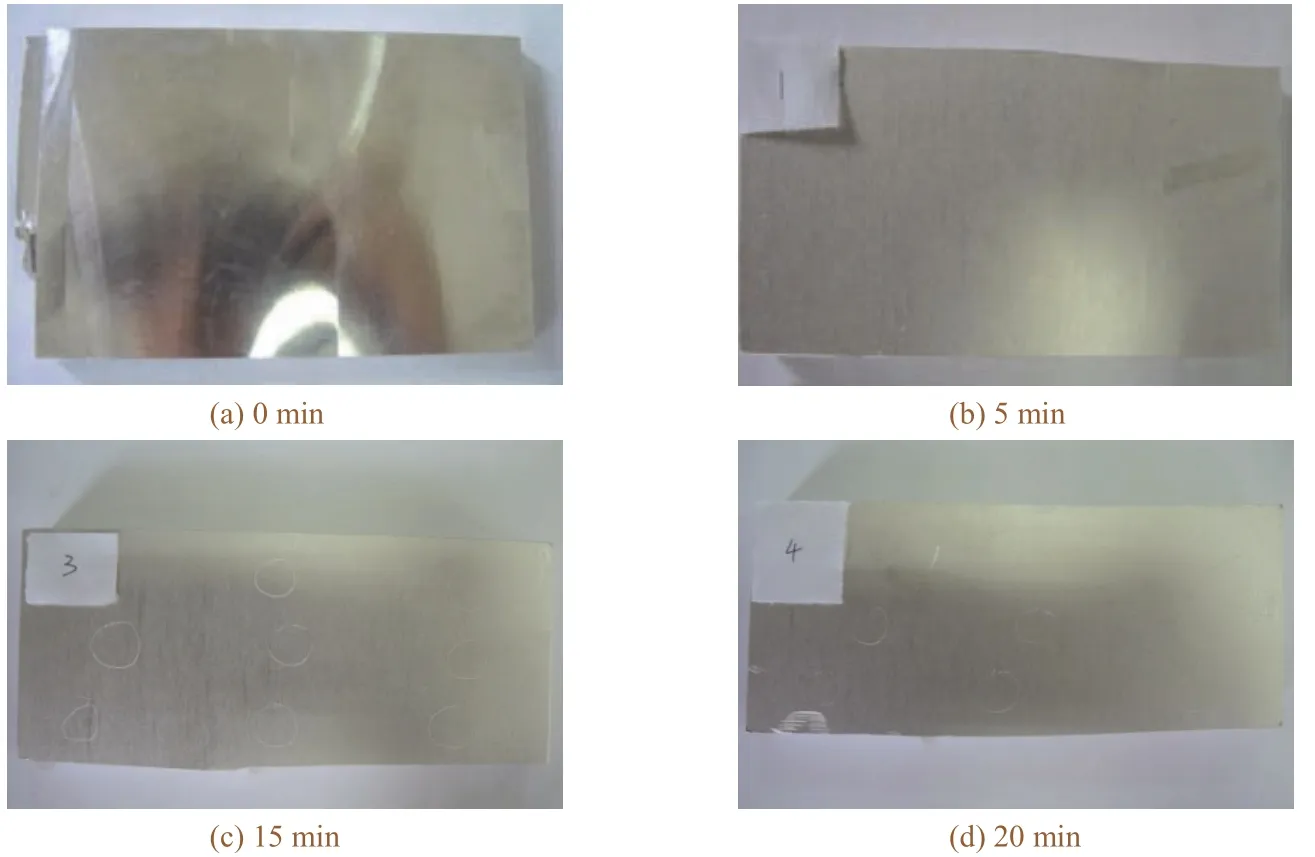

在NaOH−添加剂A溶液体系中,试片经过5 min及更长时间腐蚀后,原本的光亮色褪去,变成哑光色,表面呈现出“坑坑洼洼”腐蚀点,如图3所示。显然该腐蚀反应对试片毛化和粗化具有促进作用。从表1可以看出,随着腐蚀时间不断延长,表面粗糙度持续增大,进一步表明腐蚀可有效提高基材的表面粗糙度。

图3 NaOH−添加剂A溶液体系中腐蚀不同时间后试片的外观Figure 3 Appearance of specimens after being corroded in NaOH solution containing additive A for different time

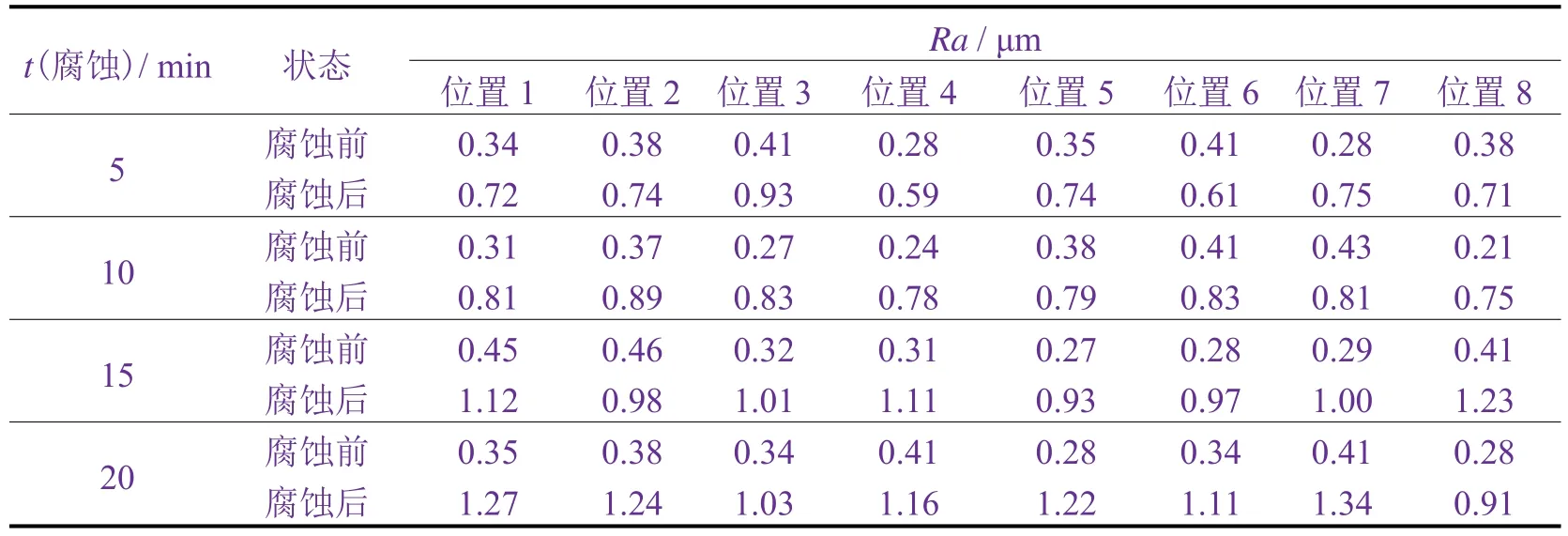

表1 NaOH−添加剂A溶液体系中腐蚀不同时间后试片的表面粗糙度Table 1 Surface roughness of specimens after being corroded in NaOH solution containing additive A for different time

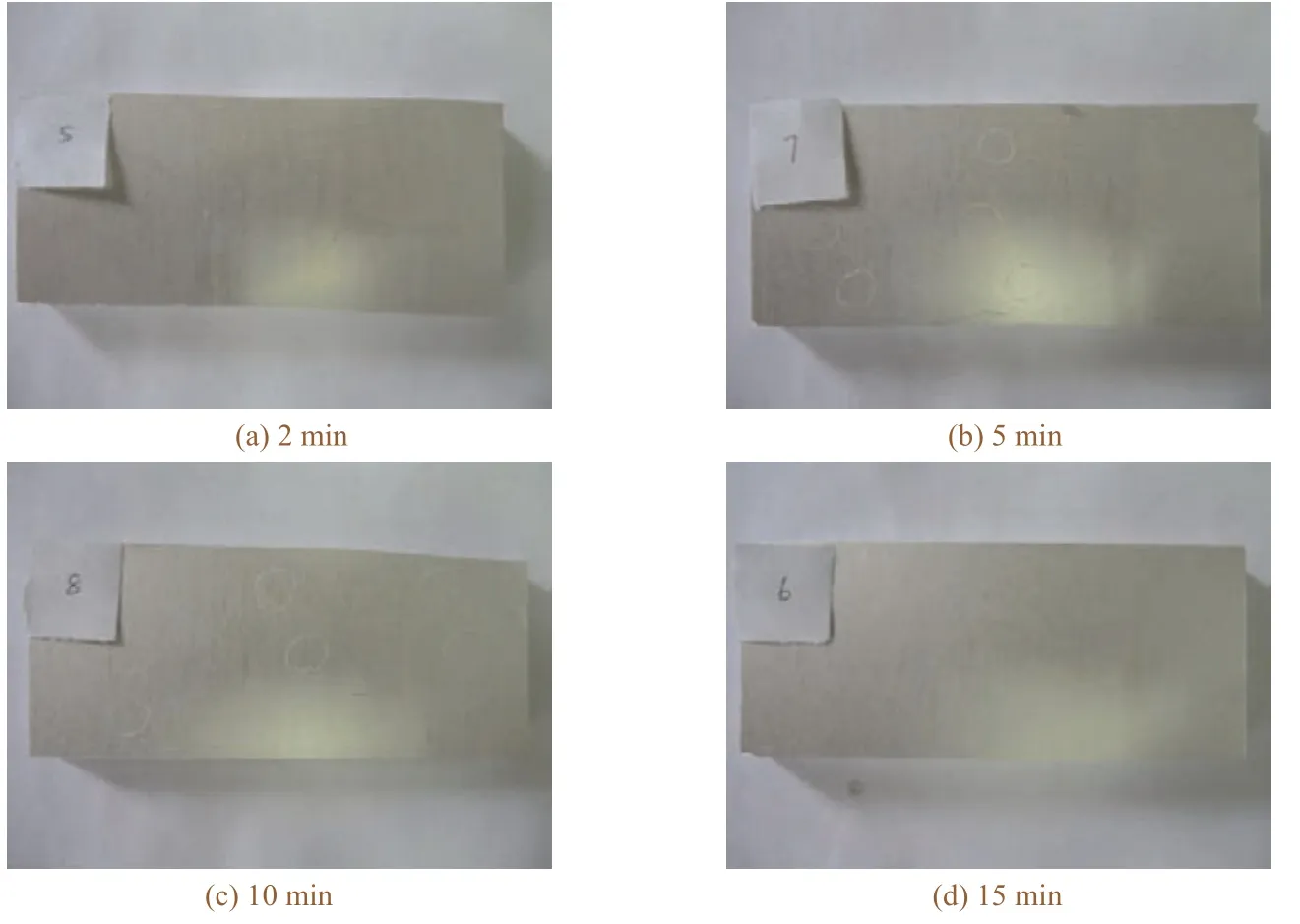

NaOH溶液体系中,试片经过2 min浸泡后机加光面同样褪去,变成哑光色(如图4所示),此时的腐蚀状态与在NaOH−添加剂A溶液体系中浸泡5 min时的腐蚀状态基本相同。表2表明,在NaOH溶液体系中随着腐蚀时间不断延长,试样的表面粗糙度同样持续增大。

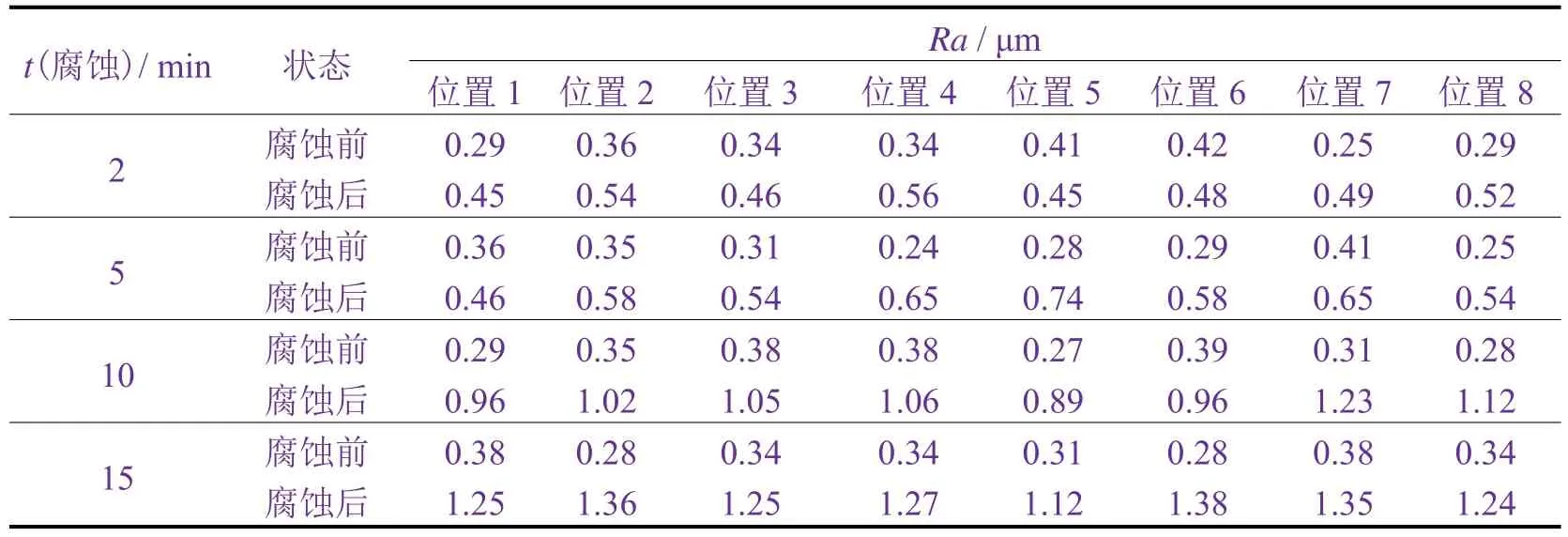

表2 NaOH溶液体系中腐蚀不同时间后试片的表面粗糙度Table 2 Surrface roughness of specimens after being corroded in pure NaOH solution for different time

图4 NaOH溶液体系中腐蚀不同时间后试片的外观Figure 4 Appearance of specimens after being corroded in pure NaOH solution for different time

2.2.2 腐蚀速率测试

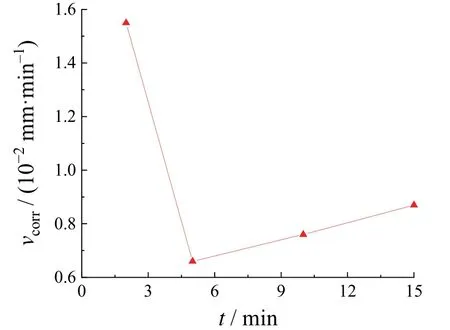

如图5所示,NaOH−添加剂A溶液体系中铝合金的腐蚀速率与腐蚀时间基本成线性关系,在0.005 ~0.006 mm/min范围内变化。对比图5和图6可知,铝合金在单一NaOH溶液体系中的腐蚀速率比在NaOH−添加剂A溶液体系中快,浸泡2 min时的腐蚀减薄量已达0.03 mm,进一步表明了添加剂A在铝合金腐蚀溶液中具有缓蚀作用。另外,NaOH溶液体系的腐蚀速率前期变化较快,后期变慢。

图5 NaOH−添加剂A溶液体系中铝合金的腐蚀速率Figure 5 Corrosion rate of aluminum alloy in NaOH solution containing additive A

图6 NaOH溶液体系下的腐蚀速率Figure 6 Corrosion rate of aluminum alloy in pure NaOH soluti

综上所述,在两种腐蚀溶液体系中,机铣试片经过不同时间腐蚀后其表面粗糙度均有提高,其中含添加剂A的NaOH溶液体系中铝合金的腐蚀速率稳定性更高。

2.2.3 喷漆试验

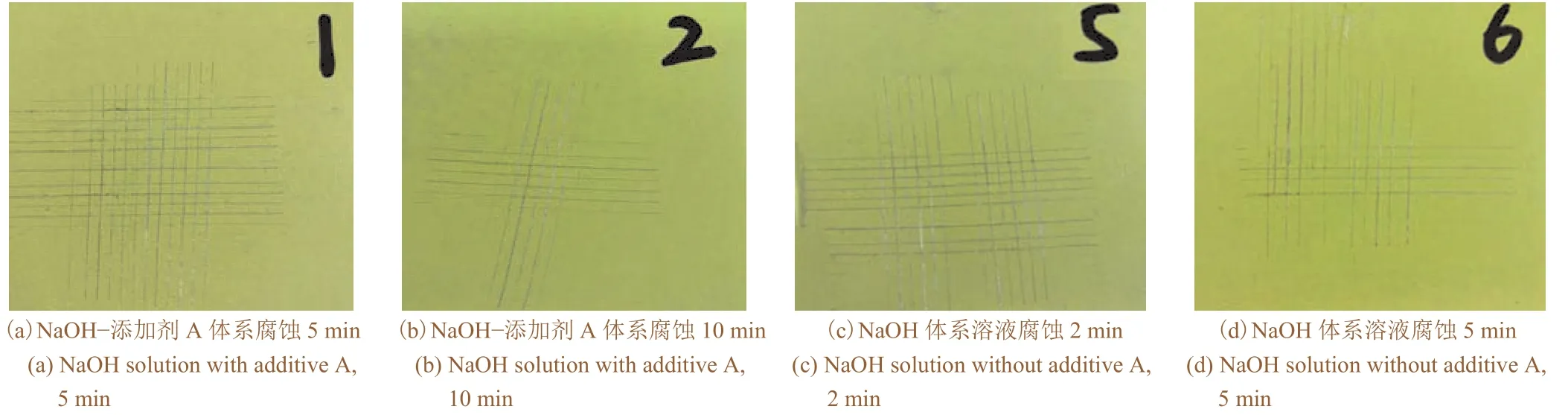

试验结果表明,在纯NaOH溶液中经过至少2 min或在NaOH−添加剂A体系溶液中经过至少5 min腐蚀之后,试片切口交叉处漆层在室温固化24 h后无脱落现象出现,符合附着力不大于1级的要求,如图7所示。这进一步说明试片经不同时间腐蚀后均可提高漆层在基材上的附着力,满足喷漆质量要求。

图7 微腐蚀后漆层附着力检测结果Figure 7 Adhesion test results of the coatings on micro-etched substrates

2.2.4 典型试验件的验证实验

贮箱壁板试验件经腐蚀后表面呈哑光色,存在大量微腐蚀坑(如图8所示),表面粗糙度得到了一定提高。

图8 试验件腐蚀前(a)、后(b)的外观Figure 8 Appearance of the specimens before (a) and after (b) corrosion

如图9所示,试验件表面喷漆后,表面漆层平整性良好,无起皮现象,附着力均在0级或1级,满足喷漆附着力要求。

图9 微腐蚀后试验件漆层外观(a)及附着力检测结果(b)Figure 9 Appearance (a) and adhesion test result (b) of the coatings on micro-etched specimens

综上所述,从工艺稳定性、生产效率方面考虑,最终选定微腐蚀工艺是在含添加剂A的40 ~ 60 g/L NaOH溶液(50 ~ 70 °C)中腐蚀 5 min。

3 结语

针对火箭贮箱铝合金机铣零件,制定了微腐蚀工艺方案。在该工艺方案下能够保证机铣零件非阳极化表面基材上四防漆的附着力,满足质量要求。