基于Mastercam的扩口式管接头数控车削加工

张学民,董秋阳,王恒

(空军工程大学航空机务士官学校,河南 信阳 464000)

管接头是液压和气压管路中的常用件,起着连接管子、改变方向等作用。管接头分为卡套式、扩口式、焊接式和其他式等四类,其中扩口式管接头利用接头的外锥和导管扩口后的内锥相接触,形成金属对金属的密封,在小直径、薄壁管的连接中得到了广泛的应用。

在CAD/CAM技术领域,Mastercam软件由于价格较低和功能完善等独特优势,在产品设计和编程加工应用市场占有率非常高。本文以扩口式直通管接头为例,介绍了基于Mastercam的零件设计和数控加工过程,分析和阐述了扩口式直通管接头加工工艺和数控加工的具体方法。

1 基于Mastercam的零件设计和数控加工过程

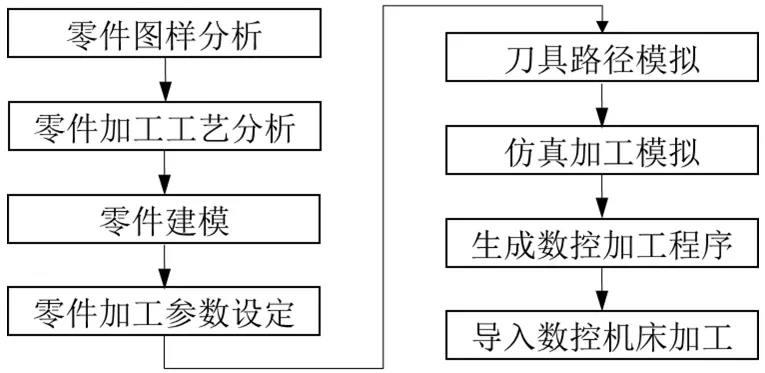

Mastercam软件可以实现包括零件二维绘图、三维实体造型设计、精确刀具路径创建、加工过程仿真模拟和数控加工程序生成在内的多种工作,基于Mastercam的零件设计和数控加工过程如图1所示。

图1 基于Mastercam的零件设计和数控加工过程图

2 基于Mastercam的扩口式管接头数控车削加工

2.1 零件图样分析

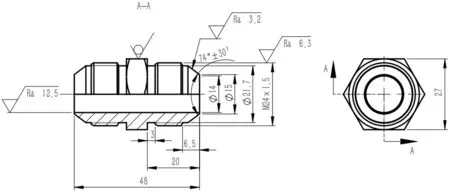

图2所示为扩口式直通管接头的零件图,零件由外圆、内孔、外圆锥、外沟槽及外螺纹等要素组成。为了保证接头与导管连接的密封性,要求:(1)74°的锥面必须锥角准确、表面光洁;(2)74°的锥面、Φ14的内孔和M24×1.5的螺纹三者的轴线同轴度高。

毛坯选用45钢Φ35棒料,长52mm,无热处理和其他特殊要求。由于本文仅涉及管接头的数控车削加工,因此略去图2中六方体的铣削加工。

图2 扩口式直通管接头零件图

2.2 零件加工工艺分析

因为管接头外形比较复杂且加工余量较大,而且内外圆均需要加工,因此,在加工时安排粗加工和精加工,加工顺序按照先粗后精、先内后外、先近后远的原则确定。

考虑到管接头左右对称,可以采用三爪自定心卡盘夹紧毛坯,先加工一端,然后调头,使用专用夹具(如六方螺母)装夹已加工端,以相同的方法加工另一端。

由于是经过两次装夹才完成整个零件的加工,为了保证同一端的锥面、内孔和螺纹轴线的同轴度,内孔不能一次钻通,即孔的加工也分为两次,每次钻削深度超过全长的一半即可。

为了保证74°外锥面的表面粗糙度,精加工外圆及锥面时采用数控系统的恒线速功能。

综上所述,管接头一端的车削加工工序为:车端面→钻孔→粗车外圆及锥面→精车外圆及锥面→车退刀槽→车螺纹。

2.3 零件建模

启动Mastercam2021软件,利用软件中的直线、平行线、倒角、修剪、分割等命令绘制扩口式直通管接头的二维图形。

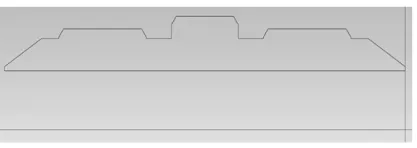

由于车削工件一般都是回转体,故无须画出整个零件的模型,只需画出其加工部分的轮廓线即可(如图3所示)。

图3 车削加工轮廓线

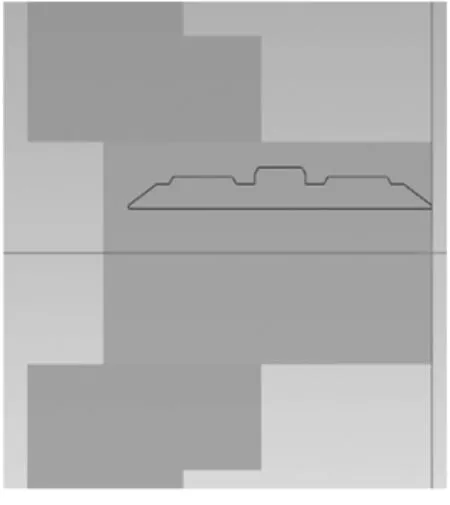

在“机床群组属性”或“毛坯设置”中设置毛坯参数,外径35mm、长度52mm、轴向位置Z为0;设置夹爪参数位置“依照毛坯”和“夹在最大直径处”,夹持长度25mm,完成毛坯和毛坯的装夹设置,如图4所示。

图4 毛坯和毛坯的装夹设置

2.4 零件加工参数设定及刀具路径模拟

(1)车端面参数设定。采用“车削”或“车端面”进行端面的车削加工。选择车刀【T0101 R0.8 OD ROUGH RIGHT】为车削刀具,切削参数为主轴转速800r/min,进给速度0.15mm/r,开启冷却液功能,参考点坐标X60,Z60。车端面参数为进刀延伸量2mm,精车步进量0.3mm,退刀延伸量2mm,快速提刀,预留量0。

(2)钻孔参数设定。采用“车削”或“钻孔”进行钻孔加工。选择钻头【T0505 14.Dia DRILL】为钻孔刀具,切削参数为主轴转速400r/min,进给速度0.1mm/r,开启冷却液功能,参考点坐标 X60,Z60。深孔钻-无啄孔端面参数为深度-30mm,钻孔位置坐标X0,Z0,安全高度5mm,参考高度2mm。

(3)粗车外圆及锥面参数设定及刀具路径模拟。采用“车削”或“粗车”进行外圆及锥面的粗车加工。使用“部分串连”选择按钮,串选管接头一端(从锥面至退刀槽后部倒角)为粗车外形。选择车刀【T0101 R0.8 OD ROUGH RIGHT】为车削刀具,切削参数为主轴转速800r/min,进给速度0.2mm/r,开启冷却液功能,参考点坐标X60,Z60。粗车参数为等距步进,切削深度1.5mm,X预留量0.5mm,Z预留量0.2mm,进入延伸量2mm,退出延伸量1mm,切削方式单向,粗车方向外径,剩余毛坯识别。

粗车外圆及锥面的刀具路径模拟如图5所示。

图5 粗车外圆及锥面的刀具路径

(4)精车外圆及锥面参数设定。采用“车削”或“精车”进行外圆及锥面的精车加工。使用“部分串连”选择按钮,串选管接头一端(从锥面至退刀槽后部倒角)为精车外形。选择车刀【T0202 R0.4 OD FINISH RIGHT】为车削刀具,切削参数为主轴转速恒线速100m/min,最高限速2000r/min,开启冷却液功能,参考点坐标X60,Z60。精车参数为X预留量0,Z预留量0。

(5)车退刀槽参数设定。采用“车削”或“沟槽”进行退刀槽车削加工。使用“部分串连”选择按钮,串选管接头一端(从退刀槽前部倒角至退刀槽后部直角)为退刀槽车削外形。选择车刀【T0303 R0.3 W3.OD GROOVE RIGHT-MEDIUM】为车削刀具,切削参数为主轴转速600r/min,进给速度0.1mm/r,开启冷却液功能,参考点坐标X60,Z60。沟槽粗车参数为X预留量0,Z预留量 0,槽壁平滑。不进行沟槽精车。

(6)车螺纹参数设定。采用“车削”/“车螺纹”进行螺纹的车削加工。选择车刀【T0404 R0.081 OD THREAD RIGHT-SMALL】为车削刀具,切削参数为主轴转速600r/min,进给速度1.5mm/r,开启冷却液功能,参考点坐标X60,Z60。螺纹外形参数为导程1.5mm,牙型角度60°,牙型半角30°,大径24mm,螺纹深度0.975mm,起始位置-7mm,结束位置-19mm。螺纹切削参数为螺纹车削G32代码格式,相等切削量切削深度方式,切削次数5次。

(7)调头装夹。采用“车削”/“毛坯翻转”进行工件调头装夹。车削毛坯翻转参数为调动后位置-48mm,完成工件的调头。

(8)另一端的加工。另一端的加工工序及加工参数与第一端完全相同。

2.5 仿真加工模拟

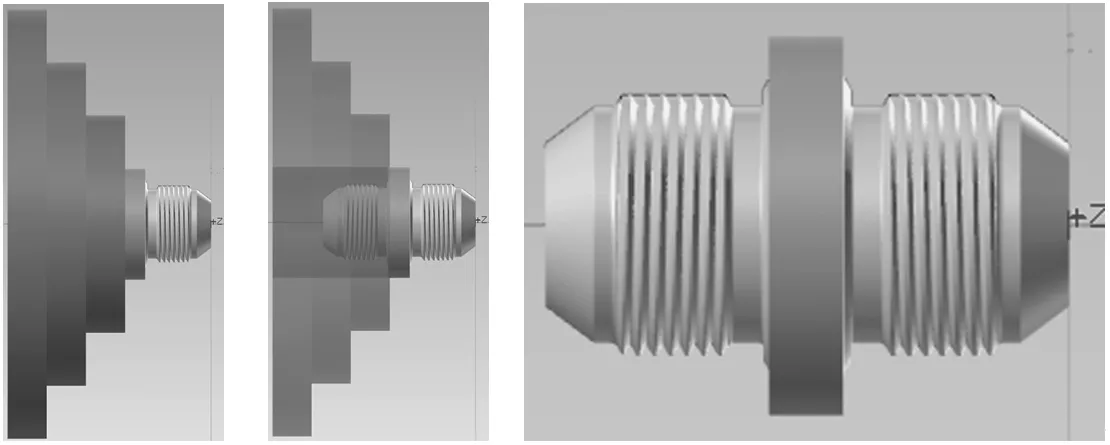

采用“机床”或“实体仿真”进行零件车削验证,仿真加工效果如图6所示。

图6 仿真加工效果图

2.6 生成数控加工程序

采用“机床”或“生成”进行数控加工程序的生成,利用软件中与所用数控车床对应的后处理系统生成NC代码,经适当修改后,采用网络或U盘传输给数控车床的控制系统,完成接头的加工。

3 结语

与普通车床加工相比,基于Mastercam的扩口式管接头数控车削,具有精度高、速度快、质量稳定的优点,适用于气压、液压管路所需接头体的快速配制,为同类产品的数控车削加工提供了一定的参考价值。