多孔材料M-MOF-74(M=Mg,Co,Ni)的成型及CO2/N2分离性能研究

刘小华,陈 杨,b,李金龙,卢春宇,王 毅,李立博,b,c,李晋平,b,c

(太原理工大学 a.化学工程与技术学院,b.气体能源高效清洁利用山西省重点实验室, c.煤科学与技术重点实验室,太原 030024)

能源是人类社会存在和发展的物质基础,随着世界经济的不断发展,人类对于能源的需求量与日俱增[1]。据统计,在2012年,世界一次能源消耗就达到了1.25×1010t油当量[2]。目前,世界能源需求总量的85%依旧是由火力发电站提供。化石燃料的燃烧,产生了大量的CO2,每年发电站所排放的CO2量约占全球CO2排放总量的40%。随着世界能源需求量逐年增长,释放到大气中的CO2量每年都在稳步增加,2011年已达到34.5亿t.到2015年,大气中的CO2体积分数已从前工业时代的0.28‰上升到0.41‰[3].随着CO2的大量排放,温室效应越来越严重,全球变暖带来的问题也越来越多,对大自然带来了很大的影响[4]。城市是CO2的高排放地区,为保护世界环境,提倡绿色环保,已经有越来越多的组织、团队、企业和普通大众加入到“碳补偿”计划中,减少CO2排放,建设“低碳城市”,已经成为了各大城市的发展方向。2020年9月22日,中国国家主席习近平在第七十五届联合国大会一般性辩论上,向国际社会做出了“碳达峰”“碳中和”的郑重承诺,这是中国对国际社会的承诺,也是对国内的动员令[5]。

现如今,已经有很多方法能够用来减少CO2的排放,例如提高发电效率、开发新的燃烧技术、使用无碳燃料或可再生资源、采用高效的CO2捕集和封存技术(CCS)等[6]。在工业生产中,烟道气的CO2体积分数通常低于15%,因此,要想实现高水平的碳捕集,必须以高昂的设备运营成本去处理大量的气体。在这种背景下,吸附技术由于拥有良好的去除效率、多功能性,以及不会产生副产物等优点,被广泛地应用于气体处理。

金属有机骨架(MOF)是一种由金属离子或离子簇与有机配体自组装而成的新型多孔晶体材料[7],由于其种类繁多、比表面积较大、孔隙率灵活可调节等优点,在气体储存和分离、催化和传感等方面被广泛应用[8-11]。其中,MOF-74系列材料由于具有丰富的开放金属位点,在CO2捕获领域具有很大的应用潜能[12]。但是合成的MOF-74系列材料均为粉末状,在工业应用中,由于流体流过填充床时的压降、粉尘堵塞、磨损、质量损失以及转移和处理困难等问题,导致MOF粉末直接应用于实际工业极其不利[13],因此,在损失一部分材料固有性能的前提下,将粉末制备成具有一定机械强度的成型体颗粒,具有一定的现实意义。

如今已经有多种方法可以用于MOF材料的成型处理,例如压制成型[14]、挤出成型[15]、溶胶-凝胶法成型[16-17]等,可以将粉末状的MOF材料成型为薄片、长条状、薄膜以及球形颗粒等形状。对于工业应用而言,为了让MOF材料的使用范围更加广泛,具有一定机械强度的球形颗粒是我们的首要选择。为此,本文研发了一种用于M-MOF-74(M=Mg,Co,Ni)材料的成型方法,能够将粉末状的MOF-74材料成型为球形颗粒,成型颗粒的机械强度高、热稳定性良好,BET以及CO2的吸附性能与原粉末材料相似,并且对于CO2/N2的混合气具有很好的分离效果,具有很好的工业应用前景。

1 成型原理

聚乙烯醇(PVA)是一种白色片状、絮状或粉末状固体,溶于水时,水温越高溶解度越大;甲基纤维素(MC)是白色的纤维状或颗粒状粉末,溶于水时溶液黏度增加。二者都具有丰富的羟基,是常用的增稠剂、黏结剂[18]。由于Co-MOF-74材料晶粒尺寸较大[19],单独使用PVA或者MC对Co-MOF-74材料进行成型处理时,获得的颗粒机械强度仅有5~8 N,不能满足工业需求。研究表明,两种聚合物的共混是改变聚合物特性和获得优异性能的有效方法[20-21],由于PVA和MC之间存在着良好的混溶性[19],因此在PVA的水溶液中加入MC,两者分子之间产生明显的氢键相互作用,能够有效地增加溶液的黏度。二者同时使用,能够有效地提升MOF-74材料成型颗粒的机械强度,满足工业应用的需求。

2 实验

2.1 材料准备

Mg-MOF-74、Co-MOF-74和Ni-MOF-74的合成方法如文献[22-24]所述。聚乙烯醇(PVA,聚合度146 000~186 000)和甲基纤维素(MC,黏度3 500~5 600 mPa·s,20 ℃时,2%溶于水中)购自北京伊诺凯科技有限公司,水为去离子水,CO2(99.99%)、CO2/N2混合气(15/85,体积比)购自北京市特种气体公司。所有化学试剂均可商购,无需进一步纯化即可使用。

2.2 成型颗粒的制备

制备质量分数为1%的PVA水溶液。在98 g的MOF粉末(Mg-MOF-74、Co-MOF-74、Ni-MOF-74)中加入2 g的MC粉末,搅拌,使其均匀混合,然后加入100 mL上述PVA水溶液,形成糊状物,通过小型造粒机加工成直径3 mm的球形颗粒,室温干燥。

2.3 性能表征

2.3.1机械强度测试

球形颗粒的机械强度由高精度压力传感器(SBT674-100N,广州Simbatouch有限公司)和高频压力显示仪器(SBT951-T,广州Simbatouch有限公司)测量所得,为保证测量的精准度,选取球形度、尺寸相近的20个颗粒进行测量,并取其平均值作为最终材料的机械强度。

2.3.2粉末X射线衍射(PXRD)

对于粉末及制备的颗粒样品,采用配备CuKα(λ=0.154 18 nm)的Bruker D8 ADVANCE型X射线衍射仪测试了样品的晶体结构及结晶度,测试条件为30 kV、15 mA,测试温度为25 ℃,扫描范围2θ=5°~40°,步长为0.02°.测量前,用研钵将成型颗粒碾碎成粉末。

2.3.3热重分析(TGA)

粉末材料及成型颗粒的TGA数据在热分析仪(STA 449F5,NETZSCH,Germany)上获得。样品在氮气气氛下以10 ℃/min的加热速率加热到800 ℃,测量材料的质量变化与温度的关系。

2.3.4纯组分吸附及选择性测量

CO2和N2单组分吸附等温线均在ASAP 2460(Micromeritics,美国)吸附分析仪上进行,测试温度为25 ℃,测试范围为0~100 kPa.在Tri Star 3020(Micromeritics,美国)吸附分析仪上进行-196 ℃下的N2吸附测量,使用BET(Brumaire-Emmett-Teller)模型计算比表面积。测试前,样品在高真空(<10-4kPa)、200 ℃下活化10 h,以除去残留的溶剂。对于在298 K下测得的吸附等温线数据,使用单点Langmuir-Freundlich等温线模型进行拟合,如公式(1)所示。

(1)

式中:q表示某气体组分的吸附量,mol/kg;qsat表示位点的饱和吸附量,mol/kg;b表示某气体组分在吸附位点的单点Langmuir-Freundlich常数,kPa-v;v为单点Langmuir-Freundlich等温线指数;p为某气体组分的分压,kPa.此外,基于298 K下的单点Langmuir-Freundlich等温线模型的拟合参数,使用理想溶液吸附理论(IAST)计算3种材料对于CO2和N2两组分的选择性,公式如式(2)所示。

(2)

式中:Sads为两组分的选择性;q1和q2分别代表平衡条件下,吸附剂对于混合气体各个组分的吸附量,单位通常为mmol/g,y1和y2分别代表混合气体的吸附分压。

2.3.5穿透实验

在动态穿透实验中,将成型颗粒破碎、研磨、过筛,制成40~60目的颗粒。将活化后的小颗粒样品装入吸附柱中,使用CO2/N2混合气(15/85,体积比),在25 ℃、100 kPa的条件下进行穿透实验,测试气体流速为10 mL/min.每次测试前,使用80 ℃的氩气吹扫2 h,吹扫气体流速为10 mL/min,以除去颗粒间隙中残留的杂质气体。

3 结果与讨论

3.1 材料结构表征

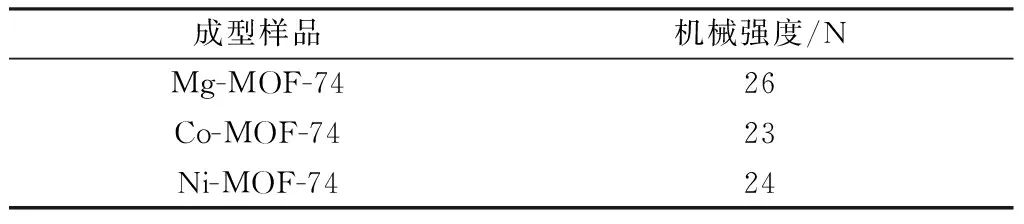

同时使用PVA和MC两种黏结剂,将Mg-MOF-74、Co-MOF-74和Ni-MOF-74三种MOF材料成型为直径3 mm左右的球形颗粒。通过机械强度测试仪,精准地记录了每颗球体的机械强度,表1记录了20次测量结果的平均值,形状尺寸及测量值如图1所示。结果表明,颗粒机械强度较高,均在20 N以上,满足工业应用需求。

表1 成型颗粒的机械强度Table 1 Mechanical strength of shaped particles

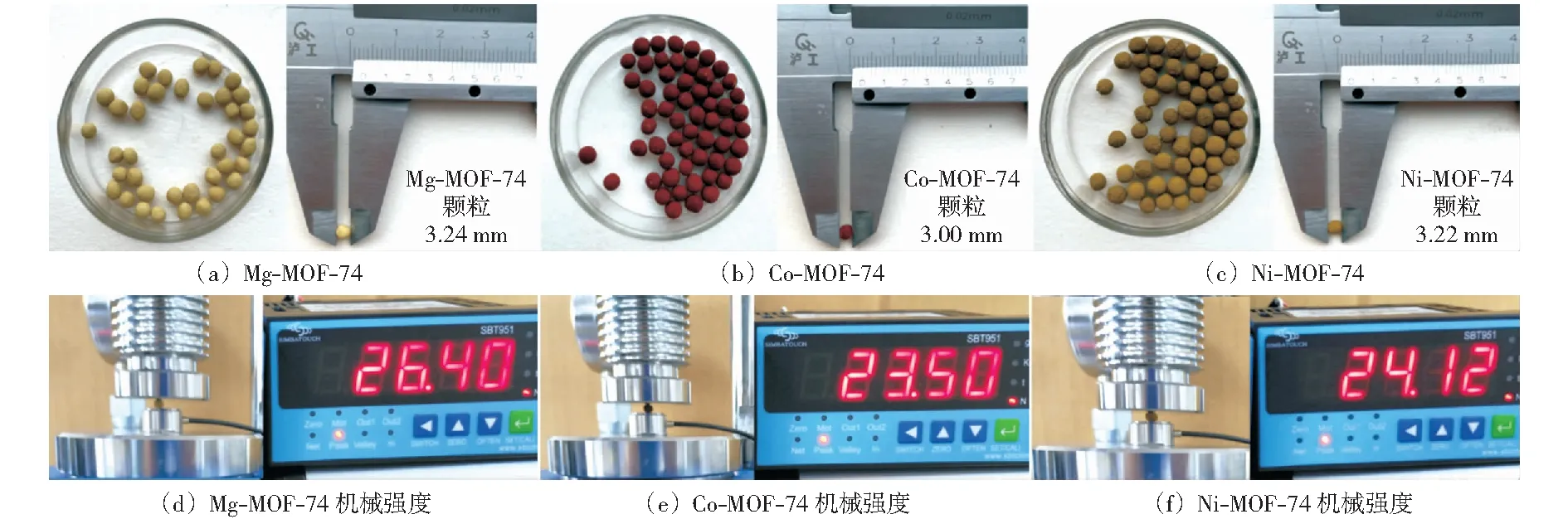

测试了3种材料的粉末以及成型颗粒的PXRD,并与模拟的PXRD图谱对比,观察成型前后材料的变化,同时测试了粉末及颗粒的TGA曲线,测试结果如图2所示。

图1 成型颗粒的形状、尺寸及机械强度Fig.1 Shape, size and, mechanical strength of granulated particles

3.2 MOF粉末及颗粒的纯组分吸附测量

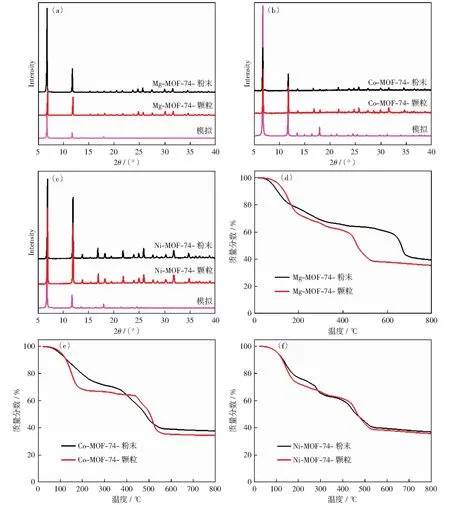

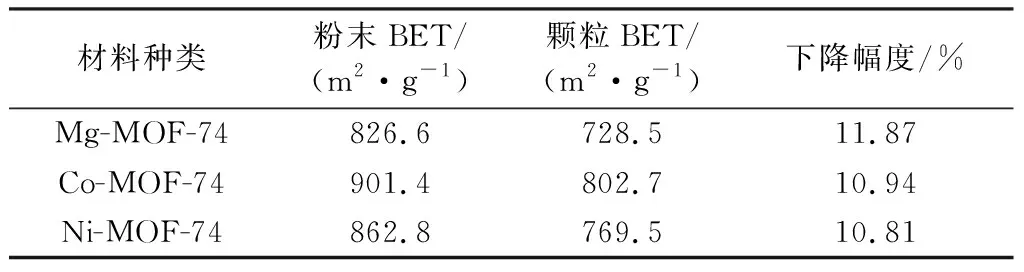

在-196 ℃环境下,通过3种MOF粉末以及成型颗粒的N2吸附实验来表征3种吸附剂的粉末和颗粒的比表面积。吸附曲线如图3所示,BET数值如表2所示。结果表明成型前后3种材料的吸附曲线的趋势保持不变,并且成型颗粒的BET数值下降均在10%左右。

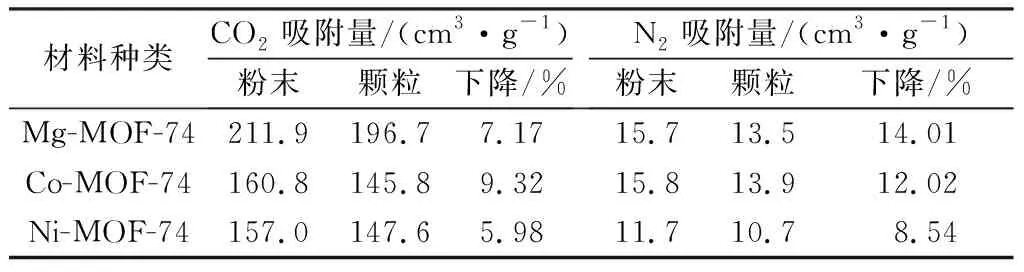

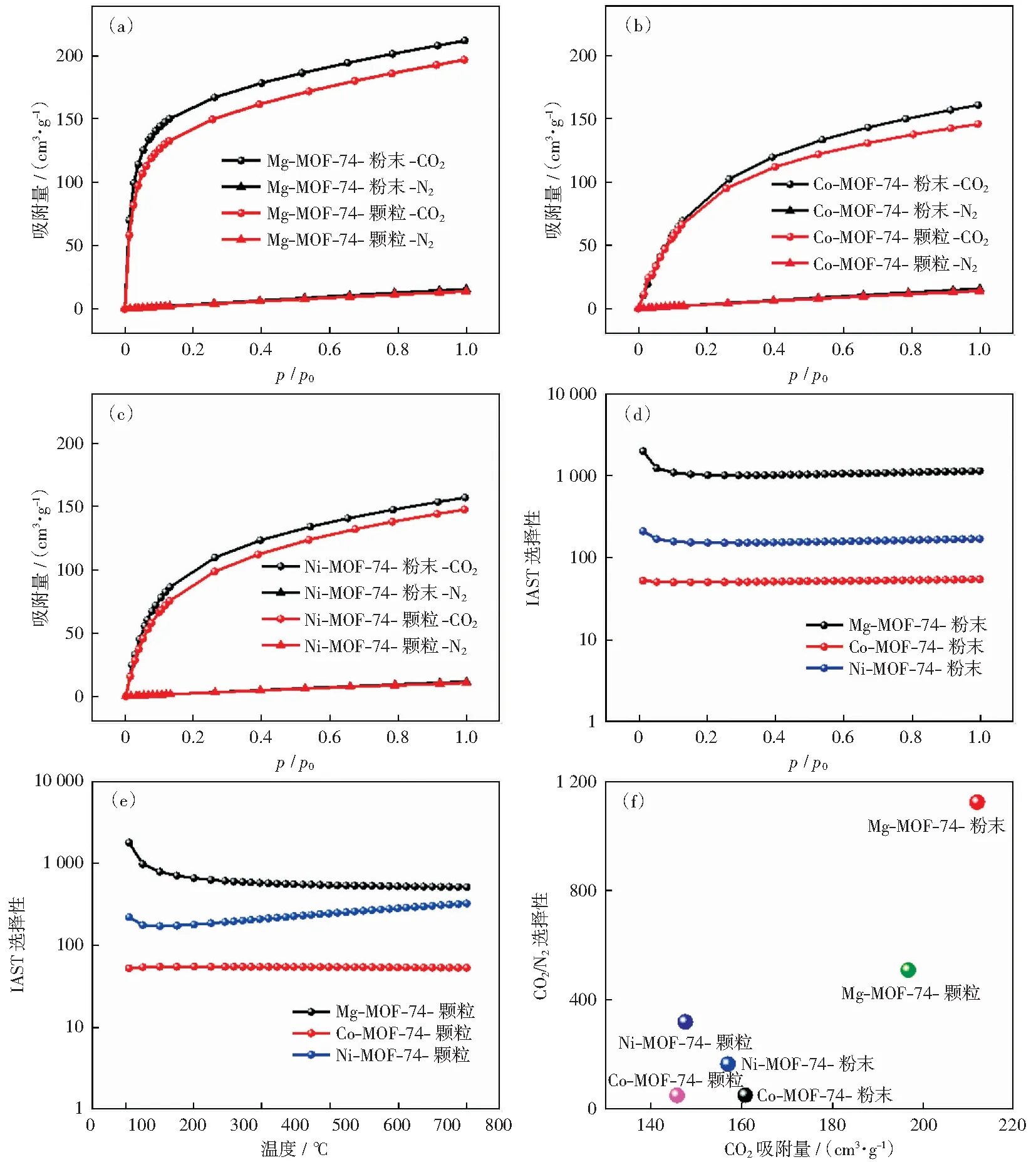

为了评估成型颗粒的吸附性能,在25 ℃、100 kPa下测试了粉末及成型颗粒的CO2和N2气体吸附等温线,表3展示了粉末和颗粒具体的CO2和N2吸附数值,吸附等温线以及选择性如图4所示。结果表明,粉末及颗粒均表现出优异的CO2吸附性能。与粉末样品相比,成型颗粒的吸附性能略有下降,这是由于成型颗粒更加致密化,导致了CO2的扩散速率变低,但下降程度均在10%以内,说明成型颗粒的吸附性能优异,加入PVA和MC两种黏结剂并没有造成材料孔隙堵塞。通过计算得知,在25 ℃、100 kPa下,Mg-MOF-74、Co-MOF-74和Ni-MOF-74成型颗粒对于CO2/N2(15/85,体积比)混合气的IAST选择性分别为509.4、53.1和321,说明成型颗粒有较好的分离效果,是一种优良的分离材料。从散点图中可见,综合考虑吸附量以及选择性,Mg-MOF-74材料的性能最为优异,成型后依旧能保持较高的CO2吸附量以及CO2/N2选择性。

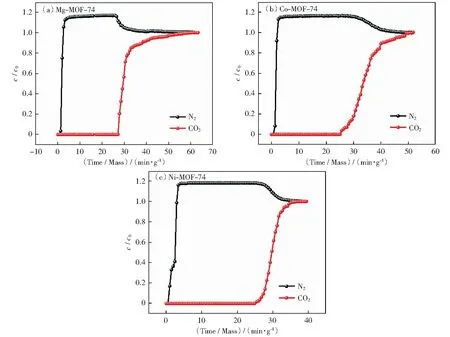

3.3 MOF成型颗粒的穿透实验

为了评估在工业条件下,使用PVA和MC成型的MOF-74颗粒对于CO2和N2混合气的分离性能,对其进行了动态穿透实验。在3个自制的吸附柱中,分别加入了活化后3.7 g Mg-MOF-74,3.9 g Co-MOF-74和5.0 g Ni-MOF-74.为了能够更清晰地观察3种材料的分离性能差异,对数据进行归一化处理,用分离时间除以样品质量,获得每克样品的分离时间,单位为min/g,穿透测试结果如图5所示。结果显示,在Mg-MOF-74成型颗粒的测试中,0~5 min为CO2和N2的共吸附时间,此时CO2和N2均被材料吸收,在气体出口端未检测到任何气体;随着时间推移,在5 min后,N2吸附达到饱和,首先穿透而出,在出口端检测到高纯度的N2;在103 min时,CO2吸附达到饱和并穿透而出,两种气体的穿透时间差为98 min.归一化后可知,Mg-MOF-74成型颗粒的共吸附时间为1.3 min/g,分离时间为26.5 min/g.更换材料进行测试,测得Co-MOF-74颗粒的共吸附时间为0.6 min/g,分离时间为24.4 min/g;Ni-MOF-74颗粒的共吸附时间为0.5 min/g,分离时间为24.6 min/g.数据表明,Co-MOF-74和Ni-MOF-74颗粒的分离性能相似,混合气体的分离时间都在24 min/g左右,相比之下,Mg-MOF-74颗粒的性能最为优异,对于混合气体的分离时间超过了26 min/g,这得益于Mg-MOF-74颗粒对CO2气体的高吸附量以及高选择性。综上所述,在25 ℃、100 kPa的条件下,3种材料的成型颗粒性能优异,能够有效地将CO2/N2混合气(15/85,体积比)分离,是很好的CO2/N2混合气的吸附分离材料。

图2 三种材料粉末、成型颗粒的PXRD图谱及热重曲线Fig.2 PXRD patterns and thermogravimetric curves of powders and shaped particles of the three materials

图3 三种材料粉末及颗粒的N2吸附等温线Fig.3 N2 adsorption isotherms of powders and granules of three materials

表2 三种材料粉末及颗粒的BET数值Table 2 BET values of powders and granules of the three materials

表3 三种材料粉末及颗粒的CO2及N2吸附数值Table 3 CO2 and N2 adsorption values of powders and granules of the three materials

图4 CO2、N2的吸附等温线及IAST选择性Fig.4 Adsorption isotherms and IAST selectivity of CO2 and N2

4 结束语

综合考虑商业以及工业应用中对于MOF材料成型的要求,本文探究了一种使用PVA和MC作为黏结剂的成型方法,将MOF-74材料制备成具有一定机械强度、且具有良好的气体分离性能的球形MOF颗粒。3种材料的成型颗粒直径均在3 mm左右,并且机械强度均在20 N以上。球形颗粒的PXRD和热重分析表明,成型过程完整地保留了MOF粉末原有的晶体结构,并没有对粉末的结构带来破坏。球形颗粒的BET数值以及CO2吸附性能与原始粉末相似,穿透实验显示,成型颗粒对于CO2/N2混合气(15/85,体积比)有很好的分离性能。这表明MOF粉末经过成型处理后,材料的晶体结构及其优异的吸附分离性能没有受到影响,该成型方法适用于MOF-74系列材料的成型过程,在工业上具有很好的应用前景。MOF材料的成型处理,是MOF材料真正走向工业化应用的关键一步,这项工作不仅制备了三种具有优异的CO2/N2分离性能的成型MOF吸附剂,同时也提供了一种MOF材料的成型方法,对将MOF材料用于实际工业的成型过程提供了一些理论指导。

图5 三种成型颗粒的混合气穿透性能曲线Fig.5 Mixture gas penetration performance curves of three kinds of granulated particles