锅炉侧超临界机组20%负荷深度调峰改造技术与应用

张 良

(国电电力大同发电有限责任公司)

面对发电能源紧缺问题,国家下发能源安全新战略,降低发电煤炭消耗,推动使用清洁、绿色能源供电[1]。目前,我国供电采用的超临界机组锅炉侧深度调峰负荷为30%,使得超临界机组具有良好的启停性能,因此,30%负荷已经满足基本调峰需求[2]。但是,在使用新能源发电时,30%负荷深度调峰仍然存在较大的峰谷差值,且在节假日尤为突出。超临界机组通过频繁启停维持机组供电灵活和安全[3],解决了峰谷差值的问题,却降低了机组的使用寿命,未从根本上解决新能源接入带来的问题[4]。因此,多地出台超临界机组负荷深度调峰新政策:要求机组具有20%负荷的深度调峰能力[5-6]。但是,20%负荷深度调峰会降低机组的运行水平、动力工况安全和燃烧稳定性等。

目前,国内外主要研究了不同负荷深度调峰条件下,超临界机组燃烧稳定性。文献[7]分析了600 MW发电机组深度调峰时存在的风险,通过约束深度调峰关键参数,在无助燃方式下将负荷调峰至220 MW。文献[8]通过动态试验,验证了改造后的600MW亚临界锅炉深度调峰不会影响燃烧稳定性。

1 锅炉侧超临界机组20%负荷深度调峰改造技术

1.1 20%负荷深度调峰时炉内运行变化

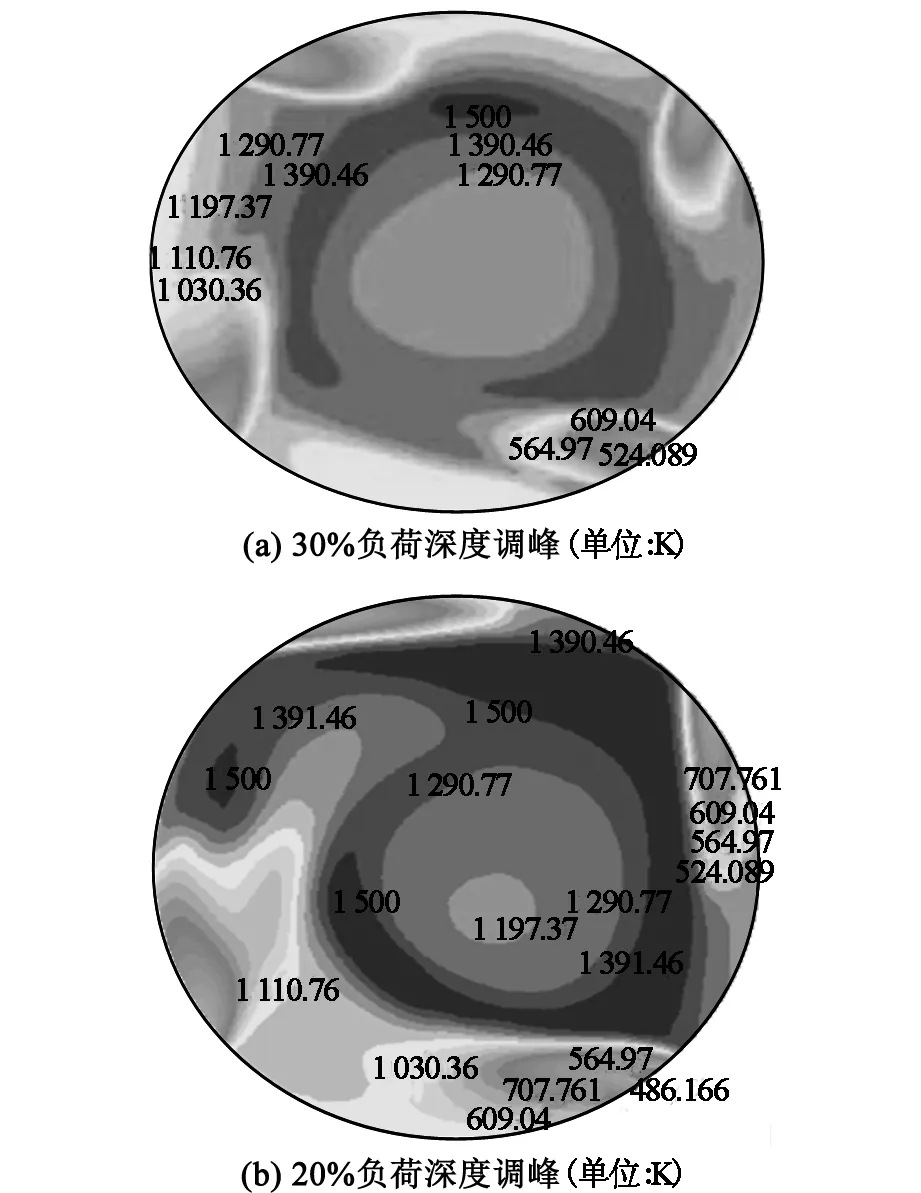

为了确定20%负荷深度调峰对锅炉侧运行性能的影响,按照DG2150/25.4-II6型锅炉技术参数,采用数值模拟的方式,模拟30%负荷深度调峰(即满足当前超临界机组基本调峰需求的)和20%负荷深度调峰条件下,超临界机组锅炉侧炉内气流速度和温度分布情况,分析锅炉侧运行性能变化。

设计锅炉运行数值模拟工况参数见表1。

1.1.1 锅炉侧炉内速度分布

从锅炉侧内气流速度分布(图1)可以看出,30%负荷深度调峰时,锅炉侧炉内气流速度较大,具有较强的刚性,气流均在炉内中心运行,不易贴近炉壁,气流中心低速区面积较小,形成完整的切圆;相较30%负荷深度调峰时,20%负荷深度调峰时的气流流速减小,刚性变弱,气流多贴近炉壁运动,气流中心低速区面积增加,难以形成完整的切圆。

图1 锅炉侧炉内气流速度分布

1.1.2 锅炉侧炉内温度分布

一次风强化了煤粉与烟气的对流换热,实现炉内煤粉燃烧。锅炉侧炉内温度随着炉膛宽度方向变化,因此可以以锅炉侧炉膛燃烧器高度处温度分布来代表锅炉侧炉内温度分布,见图2。

图2 锅炉侧炉膛燃烧器高度处温度分布

炉内温度受到风速影响,其分布呈环状。此外,在前墙和后墙区域各设置一个多层煤粉燃烧器,各层之间有一定距离,位于燃烧器区域上方,于水平方向上,分别设置一组主燃尽风喷口,与位于最上层煤粉燃烧器的间距大于各层煤粉燃烧器之间的间距,受卷吸气流影响,锅炉侧炉膛燃烧器高度处温度分布为中间高、两边低。

当30%负荷深度调峰时,燃烧器高度处温度分布基本对称,呈理想的切圆形状,以及环状分布,且中心区域温度高、两侧温度低。

相较30%负荷深度调峰时,20%负荷深度调峰时温度分布明显出现低温区,燃烧器高度处温度分布不对称,极易出现火焰贴壁问题,造成超临界机组停机事故。

1.1.3 20%负荷深度调峰时存在的问题

当20%负荷深度调峰时,气流流速减小,气流中心低速区面积增加,锅炉侧炉内温度分布不对称。当机组深度调峰负荷为20%时,炉内热负荷降低,炉膛燃烧稳定性下降,甚至灭火。

超临界机组锅炉侧性能取决于深度调峰后的稳燃能力。改造锅炉侧低负荷稳燃技术,可以实现锅炉侧超临界机组20%负荷深度调峰。

1.2 改造锅炉侧超临界机组

目前主燃烧器燃烧方式为正压直吹前后墙对冲燃烧,共配有36只低NOx轴向旋流式煤粉燃烧器,分六层分别布置在锅炉前后墙水冷壁上,每层各有6只低NOx燃烧器。炉膛四周为全焊式膜式水冷壁,炉膛由下部螺旋盘绕上升水冷壁和上部垂直上升水冷壁两种不同的结构组成。配备两台32.5VNT2130型三分仓回转容克式空气预热器。制粉系统采用中速磨冷一次风正压直吹式制粉系统,每炉配六台ZGM113G中速辊式磨煤机。机组目前能够实现30%负荷纯凝工况稳燃,为了进一步提高燃烧器的稳燃性能,满足20%负荷深度调峰要求,对超临界机组锅炉侧燃烧系统改造,总体布置如图3所示。

图3 锅炉燃烧器改造总体布置

机组目前入炉煤种变化较大,且偏离燃烧器设计煤种。由于A层、B层、C层、D层的燃烧器配有等离子系统,具备稳燃功能,燃烧器无需改动,因此只对E层、F层燃烧器进行改造。

锅炉侧炉膛采用花瓣状稳燃低氮燃烧器,其最显著的特点就是其稳燃能力及低负荷稳燃特性,具体的稳燃措施:

(1)独特的梅花形喷口专利技术以其固有的流场特性,形成强劲稳定的火焰,强化了煤粉着火,整个风粉气流在水冷壁喉口内就形成明亮稳定的火焰,加热新鲜煤粉气流,煤粉气流被高温火焰包裹着闪速热解;

(2)特殊的梅花瓣形状使得煤粉可以吸收周围更多的热量而释放更多挥发成分,气体着火后加热内部煤粉,维持燃烧反应;

(3)三个稳焰装置:喷口外端设置独特的稳焰环、稳燃片;内二次风旋叶片式旋流器;外二次风切向旋流器;

(4)高效的燃尽风喷口及低燃尽风率,提高了主燃烧器的配风特性:三个稳燃装置与梅花形喷口结合,有效控制燃烧火焰的张角及火焰长度,不仅增加了对于不同煤种的适应性,同时也使得在低负荷下火焰稳定性大大加强,能适应较高的磨煤机调节比。

采用上述方案可满足机组20%负荷稳燃要求,能够灵活调整低负荷工况下投运磨组方式,保证三台磨煤机运行的前提下,提高煤粉浓度。

2 改造技术应用

选择国电电力大同发电有限公司三期的9号机组作为此次试验研究对象,验证此次锅炉侧超临界机组20%负荷深度调峰改造技术应用效果。

2.1 锅炉侧超临界机组概况

国电电力大同发电有限公司三期的9号机组运行功率660 MW,型号为DG2150/25.4-II6,汽轮机为CLNZK660-24.2/566/566型三缸四排汽、一次中间再热、直接空冷凝汽式,具备智能控制系统(ICS)的国能智深EDPF-NT +系统最新版本,额定燃料量205.9 t/h。额定功率下主汽门前蒸汽压力24.2 MPa,主蒸汽和再热蒸汽温度566 ℃,设计平均背压13 kPa,回热加热级数7级,最大供热抽汽量380 t/h,供热取汽在低压缸进汽道管上打孔,孔内径900 mm,低压缸进汽道管各设置一个快开调节阀,用于调整抽汽流量和中排压力。

2.2 改造应用效果

2.2.1 改造前后参数对比

采用锅炉侧超临界机组20%负荷深度调峰改造技术,实现低压缸微出力及高低旁供热投运时同时调峰。改造前(仅低压缸微出力投运时调峰或仅高低旁供热投运时调峰)和改造后(低压缸微出力及高低旁供热投运时同时调峰)的锅炉运行参数见表2。

表2 改造前后的锅炉运行参数

由表2可知,改造完成后,机组能够同时投入低压缸微出力及高低旁供热系统,发电功率显著提高,9号机组的总热负荷显著降低,由此可降低旁路投入容量,中联门不需要参调,运行调整较为简单、安全可靠;9号机组旁路空冷岛排汽(冷源损失)基本降低至最小,旁路影响煤耗也较小,经济性较好。

2.2.2 锅炉侧稳燃性检测

结合表2的改造后锅炉运行参数和表3的锅炉工况参数,模拟得到改造后锅炉侧炉内气流流速和温度分布,如图4所示。

表3 锅炉工况参数

图4 改造后气流流速和温度分布

从图4中的(a)可以看出,锅炉侧炉内气流速度较大,具有较强的刚性,气流均在炉内中心运行,不易贴近炉壁,减小了气流中心低速区面积,形成完整的切圆。与图1中的(b)图相差较大,与(a)图形状较为接近。

从图4中的(b)图可以看出,锅炉侧炉膛燃烧器温度分布基本对称,呈现理想的切圆形状,以及环状分布,且中心区域温度高,两侧温度低。与图2中的(b)图相差较大,与(a)图形状较为接近。

此次研究改造后的9号机组锅炉,为煤粉提供了更有利的燃烧条件,让锅炉侧炉内气流流速与温度均呈环形分布,保障锅炉侧炉内热负荷,让炉膛处于稳定燃烧状态,满足了20%负荷深度调峰条件下的稳燃需求。

3 结语

通过模拟超临界机组锅炉侧燃烧时,气流流速和温度分布情况,确定20%负荷深度调峰对锅炉侧燃烧稳定性产生不良影响。根据这一模拟结果,改造锅炉侧炉膛主燃器,稳定主燃器燃烧性能。但是,此次研究未曾考虑20%负荷深度调峰,对超临界机组分离器、水动力等工况的影响。在今后的研究中,还需进一步模拟超临界机组20%负荷深度调峰时,分离器、水动力等工况变化,进一步改造锅炉侧超临界机组。