铁矿石造块过程冷却及余热回收技术研究进展

路 明 陈小艳 王兴峰 张建良 刘征建 王耀祖 乔红梅

(1. 鞍山钢铁集团大孤山球团厂,2. 北京科技大学冶金与生态工程学院,3. 北京科技大学人工智能研究院)

钢铁工业作为支撑国民经济发展的重要原材料产业,是能源消耗密集型行业。我国生铁产量逐年攀升,2020年再创新高88 752.43万t[1],原料供应也在不断增加。日趋严格的环保政策使得铁矿石开采企业遭到严重打击,铁矿石原矿产量下降,随着一系列改进措施的实行,2018年后原矿产量开始回升[1-4]。地下资源被不断开采,高品位铁矿资源严重匮乏,而且我国自产铁矿石品位低、脉石成分含量高,尤其是SiO2含量较高的铁矿石直接送入高炉会造成出渣量大,导致焦比升高,生产铁水消耗的焦炭量增多,阻碍了“双碳”目标的实现。结合我国的铁矿资源条件,通过烧结与球团工艺进行人造富矿,改善其入炉条件及冶金性能,可降低焦比,提高高炉生产率。

据中国钢铁工业协会统计数据显示,炼铁系统工序能耗占钢铁工业总能耗的70%,因此降低炼铁工序能耗对可持续发展至关重要。2017年至今,炼铁工序能耗持续降低,从392.90 kgce/t降至385.17 kgce/t[1-4],烧结工序能耗与球团工序能耗呈现缓慢降低趋势。生产实践发现,热风烧结和余热回收利用可有效降低烧结、球团工序能耗。在铁矿粉造块生产过程中,焙烧后的热矿冷却是一个重要的环节。(1)高温矿含有相当多的热量,如果将其回收并利用在前段的预热氧化焙烧,可减少热量损失使能源高效利用,降低燃料消耗[5];(2)热矿排出必然导致工作条件差,运输储存困难以及设备过早烧损等;(3)合理调整冷却风量和冷却设备参数,可以改善含铁原料的冶金性能,进而为高炉炼铁提供优质原料。因此,铁矿石造块过程冷却及余热回收技术不仅有效提高铁矿粉造块过程的能量利用率,减少污染物排放,还能改善最终产品质量。但现行的烧结球团冷却设备和冷却工艺还有很大改进空间,同时关于冷却工艺的深层次机理也需要进一步探究。为响应国家节能减排政策,促进钢铁低碳绿色发展,优化铁矿石造块过程中的冷却与余热回收技术成为当前研究的热点。

1 冷却设备工艺原理与余热利用

随着冶金工业生产装备大型化发展,冷却装置不再是铁矿石造块生产线的末端辅助设备,已经成为不可或缺的回收物料余热的高效节能性设备。长期以来,国内外学者及研究单位在铁矿石冷却方面做了大量研究工作,各厂家也设计选用了不同类型的冷却设备,冷却方式主要包括带式冷却、环式冷却和竖式冷却三种。

1.1 带式冷却

带式冷却机台车为矩形,沿直线运行,热的烧结矿、球团矿均匀地分布在台车上,不易产生布料偏析和短路漏风的现象,形成一定厚度的料床,且冷却气流从底部穿过料床发生热交换。带式冷却机典型的热风循环系统如图1所示[6]。冷却二段出来的热风用于干燥鼓风干燥段的生球;均热段和焙烧段的热风由回热风机抽出,在抽风干燥段继续干燥生球;冷却段的热风和燃料燃烧的余热回收,用于球团的预热和焙烧;在冷却一段和冷却二段,球团被冷却风机鼓入的冷风冷却[7-8]。带式冷却机具有流程紧凑、自动化控制程度高的特点[9],适合连续排矿,在保证铺料均匀、不断流、不拉沟的前提下冷却效果好[10]。但它并不是一个独立的设备,而是带式焙烧机的一段区域,其缺点是设备占地面积大、设备配件多,导致维修工作量大、维护费用高、电耗高等问题[11],而且由于其结构特点,运行过程中与风箱、烟罩等存在大量的结合面,设备漏风率高,低温段烟气温度较低,回收价值少,一般直接排放。

图1 球团工艺带式冷却机热风循环系统

1.2 环式冷却

烧结是向高炉提供原料的一道工序,烧结饼经破碎筛分后进入给料溜槽,连续均匀地分布在回转台车的篦板上,在水平轨道上做匀速圆周运动。同时,鼓风机将冷却空气送至台车风箱,冷空气穿过篦板与热烧结矿接触,经过一定时间的热交换后,烧结矿冷却,台车回转到卸料区将冷烧结矿卸下至排料溜槽,进而传送到皮带运输机上,此时台车复位循环进行下一次冷却[10, 12]。环式冷却余热回收形成的回流换热可以实现能源高效利用,设备作业率高,但也存在漏风严重的问题[13],冷却效果逐渐变差,影响烧结矿质量。

链篦机—回转窑—环冷机工艺是生产球团的主流工艺,球团经回转窑焙烧后需要在环冷机内进行冷却,使球团最终温度降至150 ℃左右[14]。环冷机与链篦机、回转窑构成回流系统,实际上环冷机相当于链篦机—回转窑的余热回收装置,其冷却效果直接影响能量利用[15],环冷机热风循环系统如图2所示[16]。环冷一、二、三段排出的热废气分别进入预热Ⅱ段、预热Ⅰ段和鼓风段,有效回收高温球团冷却余热[14, 17],显著降低生产能耗。环式冷却工艺流程长,热工响应速度慢,工艺调整复杂,需要合理调整鼓风量、环冷机速度和环冷风机风量保证球团矿的冷却效果,避免出红球和烧皮带事故的发生。

图2 球团工艺环冷机热风循环系统

1.3 竖式冷却

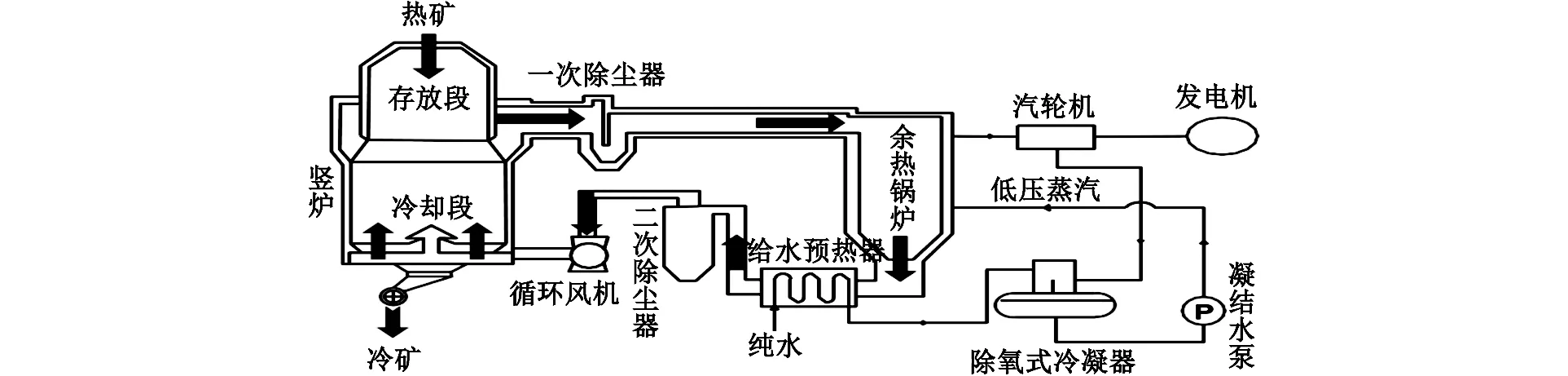

竖式冷却工艺主要由冷却系统、除尘系统、余热锅炉和循环风机组成,如图3所示[18]。冷却气体从竖炉底部鼓入,在冷却段与热矿进行换热,换热后温度升至400~500 ℃,高温废气经过一次除尘后进入余热锅炉换热降温至150 ℃左右,锅炉产生蒸汽进行发电,同时经汽轮发电后的蒸汽,经除氧式冷凝器冷凝除氧后送至余热锅炉进行循环。另一部分较低温度的废气在给水预热器中与纯水进行换热,换热后温度降至约70 ℃,二次除尘后经循环风机再次送入冷却段循环利用[19]。竖式冷却借鉴干熄焦技术,采用密闭逆流冷却原理[20],将鼓风机与冷却段立式连接,在密闭的竖炉中对烧结矿和球团矿进行冷却,降低了烧结漏风率和粉尘排放量,提高了能量利用率,减少了污染物排放量。竖式冷却用自上而下室式冷却,料层高度明显提高[21],增强了对流换热效率,提高了冷却废气的温度与稳定性,余热气体品质得到保证,进而提高余热锅炉发电量,热回收利用率可提高至80%~90%[18, 22-23]。但同时竖式冷却由于料层高度增加会相应出现料流不畅、热交换不均匀的问题,若竖炉内冷却风量的分布不尽合理也会造成排矿温度不均匀的问题,在实际生产中还容易出现排料口堵死等问题[23]。由于球团强度高、均匀性好、流动性强、透气性好,球团矿采用竖式冷却技术比烧结矿更为成熟[18]。

图3 竖式冷却工艺流程

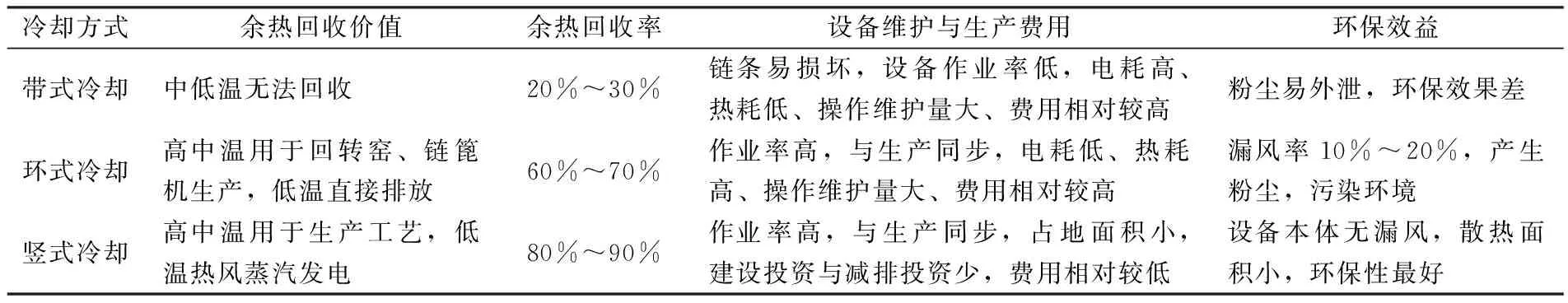

综上所述,不同冷却方式的对比见表1。

表1 三种冷却方式对比

2 冷却制度的合理选用

2.1 烧结工艺冷却制度的合理选用

烧结矿是一种由多种矿物组成的复合体,液相生成是烧结成型的基础,其液相量和性质影响着成品烧结矿质量,但液相固结的速度及烧结矿冷却制度也对烧结矿强度产生重要影响。在冷却过程中,烧结矿会产生不同的内应力,如烧结矿表面与中心存在温差而产生热应力、各种矿物因具有不同热膨胀系数而引起的相间应力、硅酸钙系产物在冷却过程中的多晶转变[24]所引起的相变应力等[25]。这些内应力对烧结矿强度影响很大,内应力越大,烧结矿能承受的机械作用力就越小。高艳甲等[26]研究表明,当烧结矿中碱度及硅含量较高时,正硅酸钙的晶型转变为主导因素,应加大冷却强度以减少晶型转变产生的相变应力;当碱度及硅含量较低时,则玻璃体为主导因素,应适当降低冷却强度以减少玻璃体生成。此外,在冷却过程中,烧结矿凝固的固相之间会发生连晶反应,连晶反应的完全度是影响烧结矿强度的重要因素。左海滨[27]等采用SEM和光学显微镜观察了不同冷却制度下复合铁酸钙(SFCA)的结晶状态,发现在空冷条件下,样品中存在大量相互连接的赤铁矿相,铁酸钙的结晶性得以改善,空冷烧结矿具有较高的强度;而由于冷却速度太快,水淬烧结矿部分液相粘结相未矿化完全,以玻璃相形态赋存于烧结矿中,导致强度降低。因此在生产烧结矿时,应根据烧结矿自身的特性,设定合理的冷却制度,在减少烧结矿冷却过程中内应力生成的同时,尽可能地增加固相反应程度,以保证烧结矿最佳的强度及冶金性能。

2.2 球团工艺冷却制度的合理选用

球团矿固结是以赤铁矿再结晶长大为核心机制,核心反应包含磁铁矿氧化及新生赤铁矿连晶固相固结[5]。在球团氧化焙烧过程中往往有少量液相产生,特别是制备碱性球团时,低熔点液相更容易生成。在冷却过程中,球团中液相体系填充在孔隙中把颗粒粘结在一起,并在一定的冷却制度下结晶或形成玻璃体,因此,冷却制度对于球团矿质量有着重要影响。

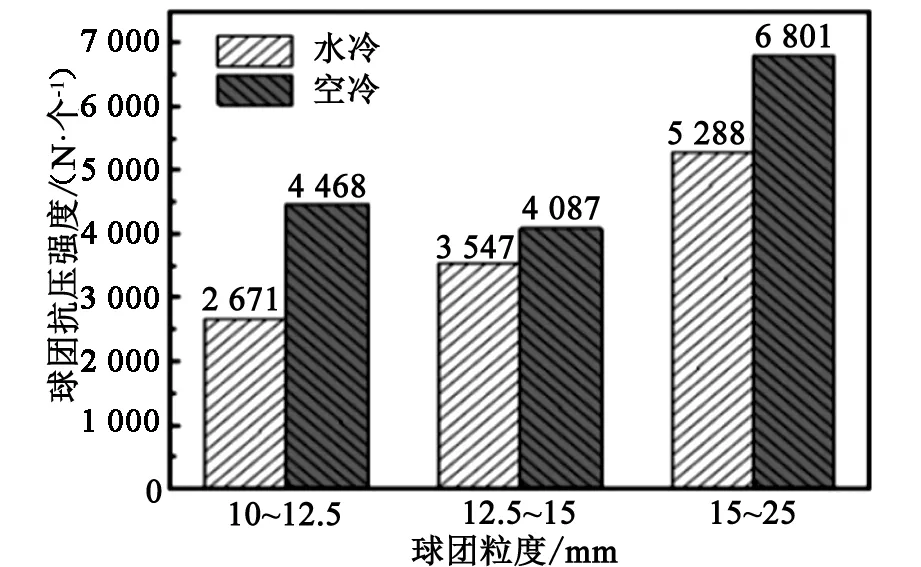

有研究表明[28],球团在空气中冷却时,在磁铁矿核和赤铁矿壳的边界会产生径向拉伸应力,将磁铁矿核从赤铁矿外壳中分离出来,形成球团三区结构,即磁铁矿核—赤铁矿外壳—表面磁铁矿膜,表面磁铁矿膜厚度的增加会减少核—壳界面径向拉伸应力,提高球团强度。当表面赤铁矿含量超过75%时,切向拉伸应力数值大于径向拉伸应力,磁铁矿壳发生开裂。在中性气氛中冷却时,高温焙烧和无氧介质促进了赤铁矿的离解,这个过程从表面往球团内核进行,在球团表面形成磁性壳层(磁铁矿膜)。由于磁铁矿壳和赤铁矿核的凝固温度不同,球团内产生不同的应力,导致界面处同心裂纹,降低球团矿强度。伍岳、朱德庆[29]等分析了空冷和水冷对球团矿冶金性能的影响,实验测得空冷球团抗压强度比水冷球团高15.22%~67.28%(两种冷却制度对球团矿抗压强度的影响见图4)。分析原因是水冷球团冷却速度远远大于自然冷却球团冷却速度[29],球团矿内部粘结键断裂,增加球团破坏的温度应力,使其抗压强度和其他物理性能大大削弱。在10~25 mm粒度范围内,同一冷却制度下,随着球团粒度增大,球团矿抗压强度也呈上升趋势。因此在球团冷却工艺中,应选择合适的冷却温度,降低球团破坏的温度应力和内应力,避免球团出现分层和同心裂纹;适当增大球团粒径,有利于提高球团的抗压强度,为高炉炼铁提供优质的含铁炉料。

图4 不同冷却制度对球团矿抗压强度的影响

3 冷却工艺调整优化措施

目前冷却工艺存在物料粒径不均匀分布、漏风率高和余热回收利用率低三个问题,针对以上问题进行优化调整。

3.1 分层布料技术

物料粒径不均匀分布导致冷却装置内部换热不均匀,影响余热回收利用[30]。随着烧结矿粒径和球团矿直径减小,单位体积料层的换热面积增加,换热效率提高,料层冷却速度加快。随着烧结矿粒径与球团矿直径增大,烧结矿与球团矿的外壳与内核会存在温差而产生热应力增大,影响烧结矿和球团矿质量,不利于后续操作。Jang等[31]研究表明,物料粒径与孔隙率越小,换热系数越大,换热量越多。基于余热回收量的分析,实行分层布料工艺后,大粒径物料分布在台车底部,小粒径物料分布在台车中部,可以实现生产过程中余热利用的最大化,并有助于改善温度场分布的均匀性。李茂等[30]研究结果表明,相较于标准生产工况,采用分层布料工艺可以增加14%的余热回收量。工业实践表明,采用球团分层布料技术燃耗降低约10%,焙烧机生产能力提高约18%,同时球团矿的理化性能得到改善[6]。

3.2 厚料层烧结/焙烧技术

在铁矿石烧结过程中,厚料层烧结技术可以提高热能利用率、改善烧结矿质量、降低燃料消耗。基于烧结料层的自动蓄热作用,在相同风量前提下,适当提高料层厚度,使得料层高温保持时间长,液相量生成增加,矿物结晶更加充分[24],烧结矿结构改善,从而提高烧结矿强度及成品率[13]。对于球团工艺,随着料层厚度的增加,环冷机的转速或带式机的运行速度降低,球团矿在环冷机/带式机内停留的时间增加,热量被充分置换,提高了冷却效果[6]。

3.3 漏风治理与节能技术

漏风率的高低直接影响烧结产量及各项经济技术指标,对于环式冷却和带式冷却工艺,在运行过程中,由于循环使用热风提高了风温,增大了热辐射,使得冷却设备与风箱、烟罩等结合部位出现大量漏点,排放的热废气温度低、风量小,严重制约了热能的高效利用。因此,结合具体工艺条件,对烧结机风箱、烟道、放灰平台等进行全面检查,更换短节、闸阀、法兰等部件或进行补漏处理[13]。一般经过补漏处理,可将风机系统漏风率降至50%以下[32]。采取相应的漏风治理措施或进行必要的技术改造,降低漏风率,提高余热回收系统废气温度,减少鼓风量,降低电耗。

4 结论

(1)冷却设备主要可分为竖式冷却、带式冷却和环式冷却三种,不同冷却方式因冷却机理不同,导致冷却效率及余热回收率存在显著差异。其中,竖式冷却极大改善余热回收,热回收利用率可达90%;烧结漏风是环式冷却余热回收利用的瓶颈;带式冷却适合直接排矿,但粉尘易外泄,环保效果差。

(2)不同冷却制度对烧结矿、球团矿的质量有着重要的影响。均匀、缓慢冷却有利于液相粘结相的结晶发展,利于强度的改善;反之,冷却强度过大则会产生玻璃体,影响产品质量。因此实际生产中,应设定合理的冷却制度,减少冷却过程中内应力的生成,提高固相反应程度,得到高强度及优异冶金性能的烧结矿及球团矿。

(3)通过分层布料技术、厚料层烧结技术、漏风治理与节能技术等优化措施的实施,可有效提高余热回收率,改善冷却效果。

(4)冷却工艺的关键技术研究与工业实践有助于铁矿石造块过程冷却工艺及设备的改进。通过设备研发与创新,工艺技术设计优化等措施,可实现炼铁工艺造块过程能量的高效利用。